汽轮机汽缸负荷分配监测系统设计

郭 杰,雷 刚

GUO Jie , LEI Gang

(四川工程职业技术学院,德阳 618000)

0 引言

大型汽轮机是关系国计民生的重大技术装备,结构复杂、安装难度大、要求高。在汽缸安装过程中,需要对汽缸进行负荷分配,即将汽缸的重力通过猫爪合理分配到各支撑面上,以保证汽机正常工作。传统的负荷分配方法有猫爪垂弧法和弹簧测力计测量法,两种方法均具有不够准确、不便于集中观测、不便于存贮记录等缺点,特别是在超大型机组安装过程中,这种缺点更加明显。2005年,受德阳一电站设备安装公司委托,研发了本汽轮机汽缸负荷分配监测系统。

1 负荷分配监测系统总体结构

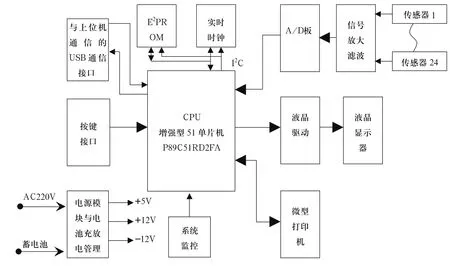

根据实际需要,负荷分配监测系统总体结构如图1所示,包含以下几部分:

图1 系统总体结构图

1)前置信号处理部分:包含24个通道的压力传感器、前置放大电路,实现压力信号到电压信号的转换,同时实现电压信号的放大整定输出。

2)数据转换部分:包含输入模拟信号输入缓冲级和A/D转换器。

3)CPU和人机界面部分:包含P89C51RD2单片机、按键、液晶显示和打印机,完成系统控制、测量数据的实时显示、打印以及操作人员的控制信号输入。

4)实时时钟和掉电保护部分:日历时钟的产生、保存,测试初始数据的掉电保护。

5)USB通信接口:实现系统和PC机的数据通信,实现系统在线监控。

6)电源部分:实现开关电源对电路各部分的电源供给,完成系统电池充放电管理。

2 监测系统主要硬件电路设计

2.1 前置压力信号处理部分

前置压力信号处理部分是数据可靠的关键因素,在设计中采用通过计量监督部门检测合格的传感器及配套放大器以保证系统可靠性。该传感器的测量范围为0-30吨;电压输出为0-5V;测量精度为0.2级。

2.2 A/D转换部分

图2 A/D接口电路图

在系统中,由于委托方要求测量的精度为1.5%,分辨率为1‰,因此所选择的A/D转换器的分辨率必须是10bit以上。综合考虑分辨率、转换速度、接口设计和价格因素等诸多因素,本系统选用的是MAXIM公司生产的12bit的MAX197,具体接口电路如图2所示。

图2中传感器信号从右侧输入,共8个通道,每个通道的输出已经调整为0-5V,运放LM324构成电压跟随器结构,作为传感器电路和A/D之间的缓冲级。同时在运放的同相输入端外接RC滤波电路,用来消除传感器长线传输中可能串入的高频电磁干扰,降低测量数据的随机误差影响。

2.3 CPU和人机界面部分

在系统中,由于需要进行大量的数据计算和处理,使用P89C51RD2单片机作为控制核心。该单片机最高可以使用40MHz的主频,具有1024字节RAM和64K字节ROM,可以满足系统的需要。

人机界面包含按键、液晶显示和微型打印机。在该系统中包含“复位”、“测量”、“选择”和“打印” 四个按键。系统复位电路设计中使用IMP708,将“复位”键作为该芯片的强制输入,达到系统复位的目的,其余3个按键直接利用单片机的I/O端口进行电路设计。

液晶和打印机使用通用的工业级产品,提高系统的可靠性和通用性。打印机、液晶与CPU之间采用并行总线接口方式连接,利用一片GAL16V8进行总线的地址译码,实现CPU总线复用。

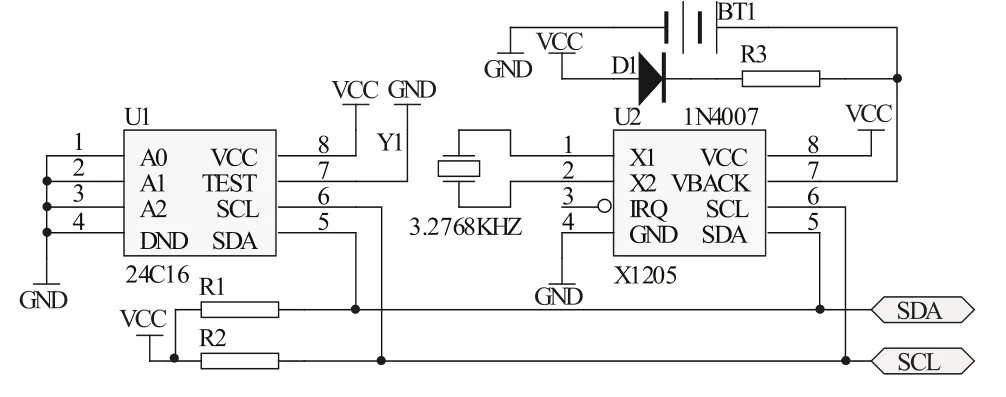

2.4 实时时钟和掉电保护部分

在实时时钟和掉电数据保护的硬件电路设计中,使用具有I2C结构的日历时钟芯片X1205和E2PROM芯片ATMEL 24C16实现。为保证日历时钟芯片在系统电源关闭状态下实时时钟仍然运行,使用可充电电池BT1实现芯片X1205的电源供应。

2.5 USB通信接口

在该系统中,采用USB接口与PC机进行数据通信,可以提供比串行通信更高的通信速率,提高设备的实用性。利用P89C51RD2单片机的并口P0,使用USB协议芯片CH372进行硬件电路设计,简化电路结构。具体电路如图3所示。

图3 USB接口电路

图4 实时时钟和掉电保护电路

3 压力监测系统软件设计

压力监测系统的软件设计主要包含3个部分,如图5所示。

1)初始化部分:包含CPU初始化、液晶显示初始化、打印机初始化、日历时钟和掉电数据读取以及界面语言的选择(提供中文、英文双模式)。

2)A/D转换和数字滤波:使用定时检测的方式,每隔固定采样时间对24个通道进行一遍检测,利用数字滤波技术处理后得到数据结果。

3)按键的处理部分:包含按键识别、测量通道的选择、液晶实时显示和打印机实时打印,采用每30ms巡检一次的方式进行,利用单片机的定时器实现定时。

图5 软件流程图

4 数据滤波处理

汽轮机安装过程中,现场电磁环境复杂,传感器与主机之间线路较长,尽管采用了屏蔽和硬件滤波等方法消除干扰,但小量的随机干扰仍然客观存在,所以对A/D转换的结果还需要进行数字滤波处理,软件数字滤波包含两方面内容:

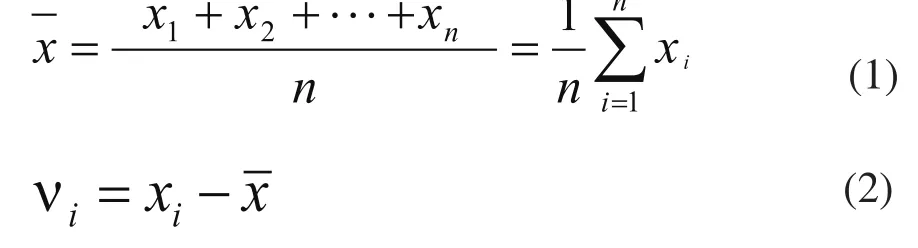

4.1 剔除测量的粗大误差

先利用A/D测量一个通道的N个数据,利用公式(1)计算该通道压力的算术平均值,再利用公式(2)计算出每个数据的残差值。

其次使用公式(3)计算出该通道的标准差估计值,然后利用公式(4)(莱特准则),依次判断每个数据的残差值的绝对值是否小于3倍的标准差估计值。如果某数据的残差超出该范围,则将其当作粗大误差,予以剔除。

4.2 中值一平均值滤波

将剔除粗大误差后的数据进行中值一平均值滤波。具体作法是将剩余的M个数据进行排序,舍去最大值和最小值,求出余下的M-2个测试值的平均值作为本次该通道的压力检测值。通过实验发现采用该方法后,测量结果得到改善。

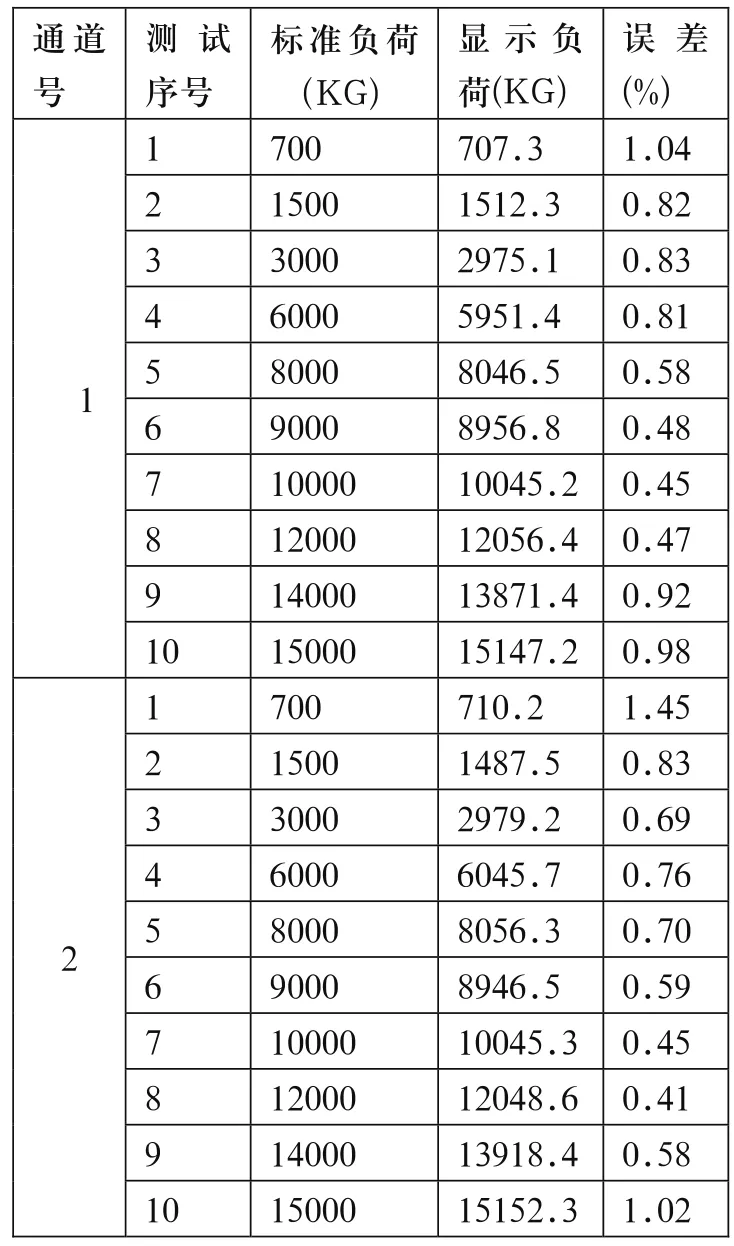

表1 无数字滤波的测试数据

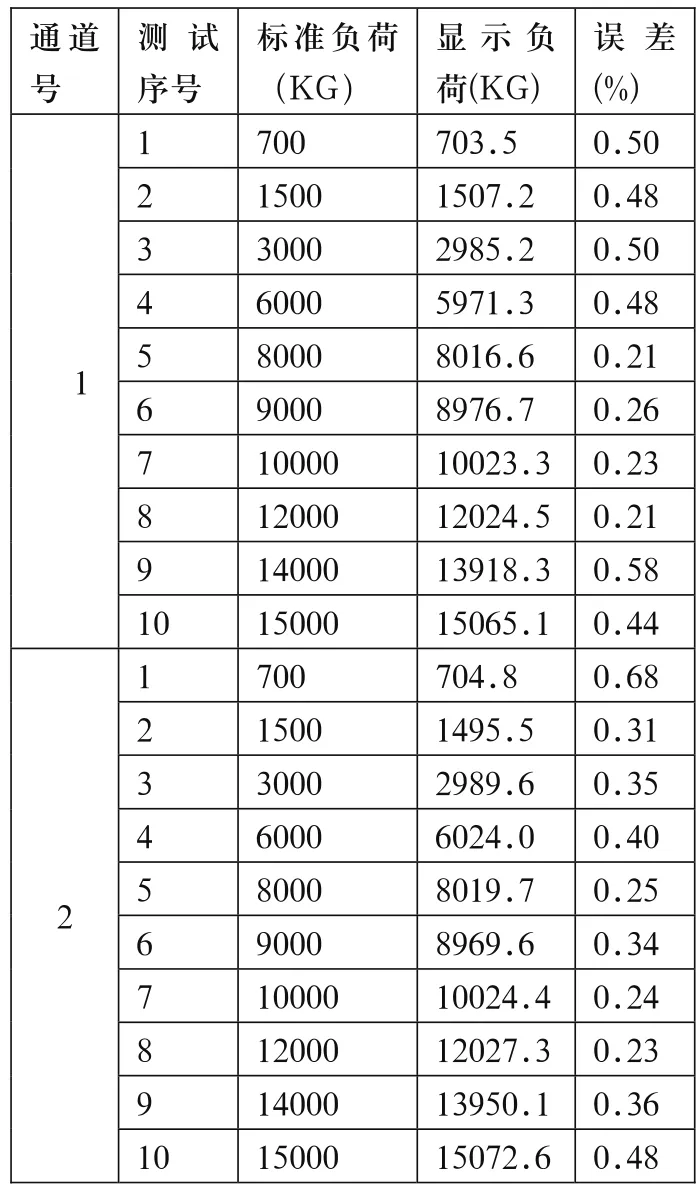

表2 使用数字滤波后的测试数据

4.3 数据对比

为验证数字滤波技术的应用对测量结果精度的影响,使用标准负荷源进行了实际验证。在验证中使用系统的通道1和2进行实验分析,每个通道分别加载10个不同的标准负荷。表1是没有使用数字滤波技术得到的测量结果,表2是使用滤波后的测量结果。通过数据的比较发现使用滤波处理后显示数据的误差减小,测量结果的精度得到了改善。

5 结束语

本系统2005年试制成功,验收通过后,自2006年正式交付委托方量产,迄今已在安装现场运用了五年,工作稳定、可靠,测量准确、使用方便,受到安装施工方的广泛好评。

[1]刘志申,高敬格.特钢厂煤气输气管道压力智能控制系统设计[J].制造业自动,2010,(6):58-60,79.

[2]周密,冯立成,郭勇.压力容器应力自动测试系统研究[J].四川大学学报:工程科学版,2001,1(1):34-37.

[3]罗忠富.基于ARM处理器的压力测试系统设计[J].机械工程与自动化,2008,(4):39-40,43.

[4]张哲,李宝珠,王存宝,张志杰.基于无线数据传输的冲击波超压测试系统的研究[J].传感器与微系统,2009,(6):7-9.