汽碎浅闷余热回收法处理转炉熔融钢渣

雷震东 谈 庆

1.前言

2009年我国粗钢产量已达到5.68亿吨,钢渣的年产生量约7000万吨,约占钢产量的12%。其中转炉炼钢约占总粗钢产量的85%以上。目前我国钢渣的利用率还比较低,大量钢渣堆弃不仅浪费资源而且污染环境。以1台普通的60吨转炉为例,年产钢量100万吨,年产渣量15万吨。如果对其不加以利用而堆放处置,则按堆积密度1.5吨/m3计算,所需堆放空间为10万m3/年。若平均堆放高度为10米,则每年需占用2个100米×50米的球场。所以,必须为钢渣的利用找到一个长期有效的出路,尽量做到循环利用。

2.转炉渣特性及其潜在价值

转炉渣主要是在炼钢过程中,由于造渣材料(如石灰、石灰石、萤石、硅石、铁矾土及火砖块)的加入,以及钢铁材料中Si、Mn、P、Fe等元素的氧化所形成的。不同炼钢方法采用不同的渣系进行冶炼,形成不同成分的炉渣。刚出炉的转炉渣温度高达1600℃,为熔融渣,流动性好,主要由CaO、SiO2、FeO、MgO、MnO等化合物组成,其中碱性氧化物浓度总和与酸性氧化物浓度总和之比称之为熔渣碱度,一般在2-4。对于高温熔融渣的处理,目前有各种不同的方式,最后形成的常温终渣成分特性各异,品位相差极大。因此,对钢渣的价值进行分析,必须先从高温熔融渣入手,由此寻找最佳处理方法。

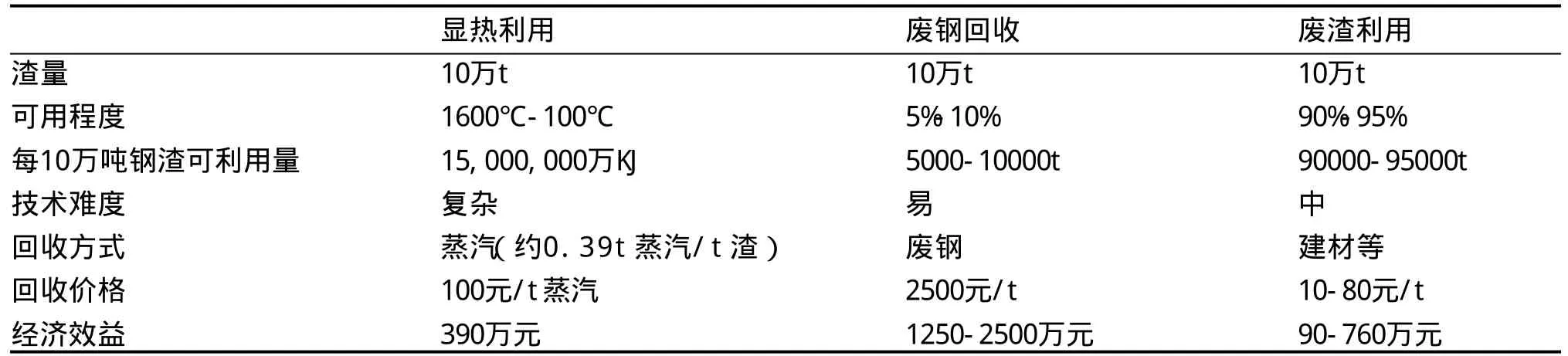

以年产10万吨钢渣为例,转炉高温熔融渣可利用的资源价值分析见表1:

表1 转炉高温熔融渣可利用的资源价值分析

由此可见,熔融渣的废钢回收价值最大且技术最易实现;废渣利用的价值因技术水平不同而呈现差异,有可能居第二位,也有可能价值最低;显热的利用价值比较稳定,但技术相对来说比较复杂。

这样,对于转炉熔融渣的处理,其定位就比较明确了:首先回收废钢,其次尽可能回收显热及废渣,对废渣要尽可能提高其品位。

3.当前处理技术

目前的大部分方法主要重点在于废钢回收和渣利用,此类技术已经比较成熟;另一类技术侧重于熔融渣的显热利用,此类技术多数处于研究阶段。

3.1 熔融渣的废钢回收和渣利用方法

3.1.1 热闷法

将液态的钢渣运至热闷处理生产线,直接倾翻至热闷装置中,盖上装置盖,自动化控制喷水产生蒸汽对钢渣进行消解处理,8~12小时后装置内温度降至60℃,打开装置盖,用挖掘机将钢渣铲出放入振动给料筛,<200mm的钢渣输送至筛分、磁选、提纯加工生产线。

3.1.2 风碎法

用高速气流在空中将落下的高温液态钢渣流股迅速击碎为细小液滴,并随气流定向飞行,在飞行过程中迅速冷却为半固态渣粒,直径2mm左右,然后分散落入水中,迅速冷却至常温。

3.1.3 其它方法

主要有渣山冷弃法、浅盘热泼水淬法、渣箱热泼法、滚筒法等。

3.2 熔融渣的显热利用方法

分为熔融渣物理热回收技术和熔融渣化学热回收技术。

熔融渣物理热回收技术主要有风碎粒化余热锅炉热能回收法、风碎粒化振动流化床热能回收法、连铸式余热锅炉热能回收法、双内冷转筒粒化热能回收法、转杯粒化气流化床热能回收法、液态锡做热载体的热能回收方法、滚筒钢渣粒化及热能回收法。

熔融渣化学热回收技术主要有生产矿棉、钢渣热态成型生产陶瓷产品、利用炉渣显热制氢技术、利用炉渣显热制煤气技术等。

4.钢渣处理技术的最终理想解及当前技术发展成熟度

对于钢渣处理,最完美的方案应该是:钢渣所含全部资源(废钢、显热、终渣)能够100%回收利用,并对环境不造成二次污染。作为实际方案,还可以加上经济成本最低这一条。

综合分析目前国内外技术,还没有一种技术能同时回收高温熔融渣的显热、废钢并提高废渣附加值。而随着节能环保的大趋势日渐到来,目前正是研发这一代新技术的大好时机。

从回收废钢的角度来说,热闷法也许是最合适的,最多可回收废钢10%,回收率90%以上;从有效回收熔融渣显热的角度来说,粒化技术最便于回收高品位余热;从提高废渣附加值的角度来说,热闷法和风碎法都比较合适,其废渣产品稳定性和活性较好,可作水泥原料使用,粒径等物理化学成分可控。

5.汽碎浅闷余热回收法原理

针对目前技术发展趋势,本文提出汽碎浅闷余热回收法来回收转炉熔融渣所含全部资源。它是在结合传统风碎原理和传统热闷原理的基础上,采用高压蒸汽代替压缩空气,用浅闷池代替深闷池,并整合热管余热回收系统,从而达到全部回收废钢、显热、废渣的目的。

汽碎浅闷余热回收的原理主要包括熔渣冷却原理、渣铁分层原理、汽碎原理、浅闷原理及热管原理。

(1)熔渣冷却原理:关于高温液态渣从1600℃冷却到100℃以下室温的过程,根据所选择的冷却工艺的不同,最后的终渣成分也十分不同。因此,为了获得高品位的可供水泥行业使用的终渣,必须对熔渣的冷却过程实行严格控制,这样就必须对冷却过程中所发生的内涵有所了解。基本上,在不同温度段,有如下关键反应:

1600℃—液态渣 炉内高温形成稳定熔融渣

1200℃—半液态渣 C3S分解成C2S

800 ℃-700 ℃ —固态渣 β-C2S分解

500 ℃以下—固态渣 活性稳定,但安定性未定

采用淬冷方式,数秒钟之内渣温度从1600℃降到600℃,快速通过了两个不稳定温度区,使分解反应较少发生,因此渣成分基本上保持炉内高温渣成分(95%),活性成分得以保留。

(2)渣铁分层原理:关于渣和铁在液态下的存在状态,有两种不同的看法。传统的看法,认为液态渣铁由于比重、粘度等物理特性的不同,在包内存在一个分层接触的界面。另一种看法认为,实际上这一明显界面并不存在,而是液态渣铁相互混溶与共存。本文认为,实际情况应为拆衷情况:在倒渣初期,应是混溶状态;通过搅拌、静置一段时间后,应会分层,铁沉于底部。由于铁渣的重量比一般在10%左右,而铁的密度比渣的密度大2-3倍,所以铁的体积一般只占总熔渣体积的3%-5%,也即很薄的一层。渣铁是否分层对于后续各工序都有影响,甚至与是否加磁选设备和能否渣铁预分离都有重要关系。

(3)汽碎的原理比较简单,也是利用高压蒸汽在空中将落下的高温液态钢渣流股迅速击碎为细小液滴,液滴落下至筛板并与气流介质换热以回收显热,该过程中渣温被冷却至400℃左右。

汽碎有4个主要优点:1)高温液态铁极易氧化,采用蒸汽淬冷可减少氧化从而多回收废钢;2)同等条件下,蒸汽对渣粒的冲击力优于空气和氮气;3)蒸汽的实质是H2O,处理过程可参与改善废渣成分;4)蒸汽便于自产自用。

(4)浅闷的原理类似于传统的热闷渣工艺,也是利用水或带压蒸汽的作用稳定化处理渣成分,但是将闷渣时间大大缩短,即浅闷。传统的热闷渣约需十几个小时,而浅闷的时间尽量控制在一小时以内,以减小占地和投资。浅闷的原因如下:

采用蒸汽淬冷方法,可使液态渣瞬间粒化并成分基本稳定。淬冷过后的渣粒径约φ2mm左右,已经达到普通热闷的粉化效果;

蒸汽淬冷过后,主要活性物质C2S和C3S含量高,活性好;f-CaO含量在1%上下,渣稳定性好。风碎或汽碎钢渣的活性成分要优于热闷渣,而要加强稳定性,只需浅闷即可。

汽碎过后渣温仍有400℃左右,从安全和余热角度,需再降到常温,因此需再闷,目的之一是换热,因此浅闷即可。

(5)热管原理:热管是一种利用工质的相变来实现高效传热的元件。在余热回收场合,由于余热烟气的温度、含尘、间歇与波动等复杂性,使得换热器的安全和寿命提到很重要的位置。热管正适合这类场合的应用。

6.汽碎浅闷余热回收工艺流程

实际的系统可能在渣传送及浅闷池等部分因工艺不同而有所不同,但整个汽碎浅闷余热回收法的流程基本上由以下几大系统构成:

(1)进料系统:主要包括渣罐、流槽等;

(2)处理塔:

汽碎粒化系统:主要包括蒸汽喷嘴等;

预分布室

送料系统:主要包括筛板、振动器等;

挡板

塔体

(3)浅闷池

(4)热管换热系统:包括软化水箱、给水泵、除氧器、汽包、蒸汽蓄热器、热管束等;

(5)磁选系统

(6)除尘器及烟道系统

7.技术经济性分析

从资源价值分析可知,钢渣中废钢的价值最大,因此钢渣中废钢的实际比例关系重大。从文献资料报道来看,钢渣中废钢的比例可达10%,但实际调查发现,普遍只有7%左右。这其中有5%较易形成大块铁,容易回收;另2%混杂在废渣中,大部分必须磁选才能选出,剩余约0.5%左右存在于尾渣中无法简单回收。因此,作为一个有代表性的经济分析,我们取6.5%的废钢回收率比较符合普遍情况。

关于废渣的品位,热闷渣虽然稳定性好,但活性较差,必须再粉磨成钢渣微粉激发活性才有利用价值。风碎渣稳定性也可,最重要是活性成分保留最多,而且粒度均匀细小。虽然实践证明,无论哪两种渣,都不适合直接用于水泥行业,但是,风碎渣的品位要高于热闷渣这一点,是可以得到证实的。

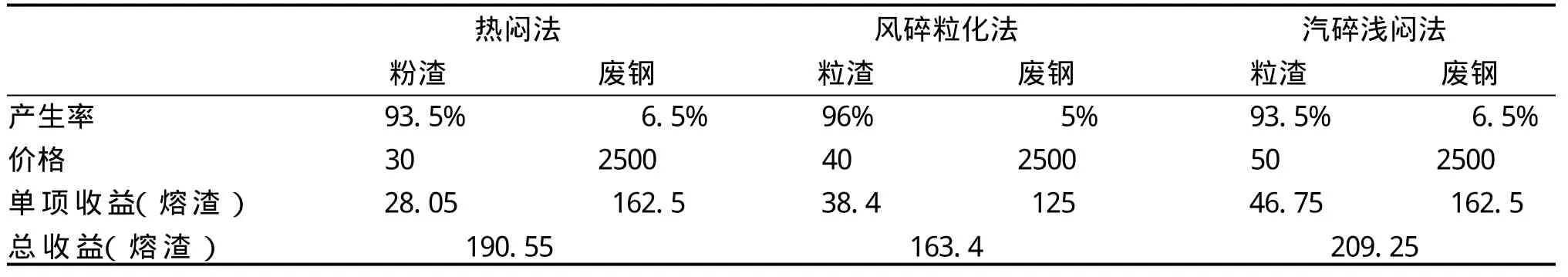

汽碎法比风碎法,Fe的氧化少。汽碎浅闷的终渣由于综合汽碎与热闷的优点,比风碎渣又要好些。几类方法回收废钢与废渣的情况比较见表2。

可见,汽碎浅闷法对于回收废钢和废渣利用来说,是最优的方案。

以某企业2×60吨转炉,年产30万吨渣为例,其总体经济效益分析如下:

(1)经济效益

回收废钢:30万吨/年×6.5%×2500元/吨=4875万元/年

废渣利用:30万吨/年×93.5%×50元/吨=1403万元/年

表2 不同方法回收废钢与废渣的情况比较 元/吨

回收蒸汽:9吨/小时×7000小时×0.01万元/吨=630万元/年

合计回收收益:4875+1403+630=6908万元/年

(2)运行费用

其运行费用为:

电耗:200千瓦×7000小时/年×0.5元/Kwh/10000=70万元/年

人工:9人×3万元/人年=27万元/年

其它:10万元/年

合计运行费用:107万元/年

(3)年净收益:

年净收益:6908-107=6801万元/年

由此可见,转炉钢渣所蕴含的价值相当可观,只要利用得当,完全可以为钢铁企业带来多重效益。

8.结束语

我国目前钢渣利用率还较低(2009年只有22%左右),未来几年我国的钢渣处理可能以提高钢渣利用率为主,重点解决好废钢渣的出路问题。钢渣要做到“零排放”,其销售出路必须要有一个广阔、长期、稳定的市场来接纳,这只有水泥行业符合条件。从这两点来说,钢渣热闷先求成分稳定化保证安全,再配套钢渣微粉工艺以便水泥应用,追求高附加价值,最适合我国目前的国情。

但是,从长期的行业发展趋势来看,汽碎浅闷余热回收法有着更强的生命力,更接近钢渣利用的完美目标。

其一,采用汽碎可以方便回收液态渣余热,余热效益甚至可与废渣利用相提并论。钢渣的余热利用,乃大势所趋。

其二,汽碎过程中,液态渣的活性成份更多地得以保留,并且初步得到稳定,有利于后续的废渣升值利用。

其三,汽碎粒化过程,使渣颗粒直径达到2mm左右。这对于后续的粉磨环节,可节省大量能耗。

其四,汽碎过程耗时短,每吨渣只需3-5分钟即同时完成余热回收、粒化、成分稳定等环节。尤其是粒化和成分稳定的耗时短,相比热闷工艺,占地更少,投资更省,更节能。

其五,汽碎过程中,1600℃的液态渣瞬间冷却到600℃以下,整个冷却过程在密闭塔内进行,并且不与水直接接触,无爆炸危险,安全性优于热闷工艺。

鉴于转炉钢渣流动性渣约70%,固态渣(含护炉渣、炉底渣)约30%的基本现状,对钢渣采用汽碎浅闷处理流动渣+常规热闷工艺处理固态渣,可根本改变目前渣处理车间环境脏乱差和场地拥挤不堪的老大难局面。

(略)