人工挖孔桩施工技术总结

吴晓宇

1 施工准备

施工准备包括技术准备和物资准备,在挖孔前,首先要做好“三通一平”,以供人员、设备和材料能及时进场。

1.1 物资准备方面

做好砂石骨料、水泥以及炸药雷管的储备工作,物资人员及时清点现场材料,保证材料的供应。

1.2 技术准备

测量工程师复核业主和监理工程师提供的水准点,在确定准确无误后,准确放出每根桩基的中心点。施工前,清除坡面危石浮土,并做好必要的防护,铲除松软的土层,用平板夯夯实。施测桩位十字线,定出桩孔准确位置;设置护桩并经常检验校核。

2 挖掘方法

在开挖第1节井筒后,为防止孔口坍塌,在孔口浇筑混凝土护筒,护筒厚15 cm,顶面高出地面30 cm,埋入地面以下1 m~1.5 m。孔口四周挖排水沟,做好排水系统;及时排除地表水,雨季施工时,孔口搭设防雨棚。

根据孔内水量大小和工期的要求,看组织几班连续作业。为防止支护不及时造成孔壁坍塌,每班必须完成挖孔及护壁混凝土支护才能交接班,而不以时间作为交接班控制。每开挖1 m即施作护壁混凝土。

2.1 挖掘程序

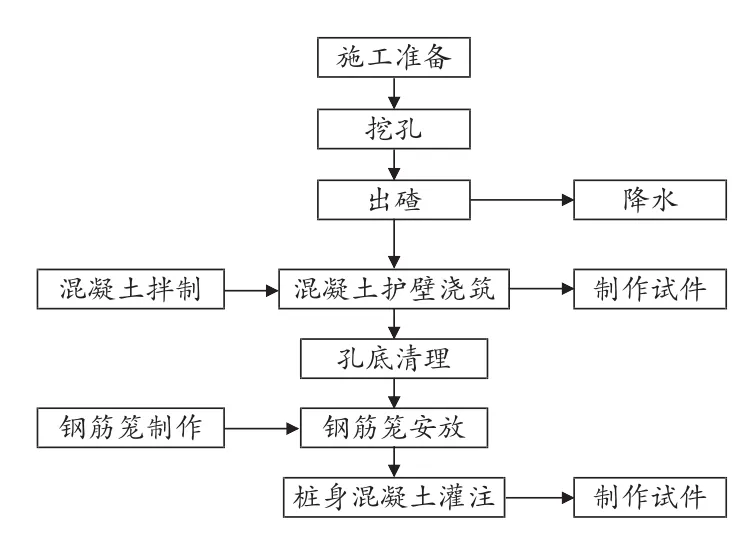

挖掘程序视土层性质及桩孔布置而定。如果现场土层紧密、地下水量不大时,一个墩的两个桩可同时开挖,便于缩短工期,渗水量较大的一孔超前开挖、集中抽水,以降低另一孔水位。土层松软、地下水位较大者,两孔先后开挖,必要时等一孔开挖完并灌注桩身混凝土后,再进行另一孔的开挖,避免孔间间隔层太薄而造成坍塌。挖掘工艺见图1。

图1 挖孔灌注桩施工工艺框图

2.2 挖掘的一般工艺要求

1)挖掘时,不必将孔壁修成光面,要使孔壁稍有凹凸不平,以增加桩的摩阻力。2)在挖孔过程中,经常检查桩孔尺寸和平面位置:桩位误差不得大于50 mm,倾斜度不超过0.5%,孔径与孔深必须符合设计要求。3)挖孔时如有水渗入,及时灌注护壁混凝土,防止水在孔壁浸淌造成坍孔。孔内积水用潜水泵排出。4)桩孔挖掘及支撑护壁混凝土两道工序连续作业,中间不作停顿,以防坍孔。

3 孔内爆破施工

为保证施工安全,孔内爆破要注意以下事项:

1)一律采用电雷管起爆,不采用导火索起爆。2)必须打眼放炮,严禁采用裸露药包法。位于软岩中的炮眼深度不超过0.8 m,硬岩中的炮眼深度不超过0.5 m。按岩层断面方向确定炮眼数目、位置和斜插方向,中间一组集中掏心,四周斜插挖边。3)爆破开挖时,严格控制装药量,以松动爆破为主。中间掏心炮眼装药量为1/2节,边眼装药量控制在1/3节~1/4节。无水时选择硝铵炸药,有水时采用乳化炸药。4)临近炮眼的护壁混凝土需加以防护,或炮眼用炮被覆盖,防止护壁混凝土被炸坏而造成坍孔。5)孔内爆破后迅速排烟,用高压风管或电动鼓风机进行孔底吹风。当孔深大于12 m时,每次放炮并排烟后立即测定有害气体浓度,满足安全规定时,作业人员方可下孔继续施工。

4 护壁混凝土施工

采用等厚度混凝土护壁,厚度15 cm,强度和桩基同标号混凝土,每节灌注1 m,两节护壁之间留20 cm~30 cm空隙,以便灌注施工。为加速混凝土凝结,可掺入速凝剂。模板采用钢模板,表面不需要光滑平整,以利于与柱体混凝土的联结。模板高1 m,分两块拼装,模板间用U形卡连接,上下设两道6号槽钢圈顶紧,钢圈由两半圆圈组成,用螺栓连接,不另设支承,以便浇筑混凝土和下节挖土操作。

5 排水

在挖孔桩成孔的施工过程中,排水工作至关重要。

5.1 一般性排水

除挖掘顺序述及的有关排水要求外,还要注意下列事项:

1)除在地表墩台位置四周挖截水沟外,要对从孔内排出孔外的水妥善引流远离桩孔。2)孔内渗水量不大时,可用铁皮桶盛水,人工提引排走,渗水量较大时,可用小水泵排走。孔深小于水泵吸程时,水泵可设在孔外;倘若孔深大于水泵吸程,须将水泵吊入孔内抽水。

5.2 挖孔遇到潜水层承压水的处理

挖孔时如遇到涌水量较大(90 m3/h以内)的潜水层承压水(水头9 m,压力90 kPa),可采用水泥砂浆压灌卵石环圈将潜水层进行封闭处理,效果较好。

1)首先用水泵将井孔内水排尽;然后把潜水面沿孔壁周边完全开挖出来;再将孔壁设计半径外面开挖环形槽。

2)在孔底干铺20 cm厚卵石层,其上安设5 mm厚、高度稍大于潜水层的钢板圈,其内径等于桩径。在钢板圈内卵石层上设置两根直径25 mm的压浆钢管,其中一根作为(当另一根堵塞时)备用。压浆管埋入混凝土顶盖处焊一钢板,以利定位及防止压入的水泥浆沿管壁上流。

3)钢板隔离圈与孔壁之间填充卵石,其孔隙率要求在40%左右。

4)为了省工、省料,便于继续开挖,在隔离圈内填充装泥麻包(草包),要求填塞密实,减少孔隙。

5)灌注水下混凝土顶盖,强度等级C10,厚50 cm。

6)压浆:同一压浆管按材料分的给进程序为:先压泥浆,将钢板圈内的空隙用泥浆填充,以节省水泥;次压水泥浆,因其流动性好,裂缝很小亦可压浆;最后压进水泥浆,其配合质量比为1∶1。砂浆中可掺入合适的早强剂,各种压浆均以稠度来控制。稠度用砂浆流动度测定器来测定,以s表示。泥浆稠度要求2 s~6 s,稠水泥浆或水泥砂浆稠度要求2 s~10 s。压浆机具可用灰浆泵,压力 0.3 MPa~0.4 MPa即可。

7)封闭完成继续开挖:封闭完成48 h以后可将水抽尽,水位不上升,即可用风镐将混凝土顶盖凿去孔径范围之内的部分,并吊出装泥麻包,拆除钢板圈,继续进行挖孔工作。

6 终孔检查处理

挖孔达到设计标高后,进行孔底处理。清除孔底松渣、污泥及沉淀等软层,基桩嵌入基岩深度不小于3.5 m,平整桩基底面,检查桩基承载力,保证桩基承载力不小于1.5 MPa。开挖过程要经常检查了解地质情况,如果与设计资料不符,及时提出变更设计。若基底出现不良地质现象(如溶洞、薄层泥岩、不规则的淤泥分布等),采取如下措施:

1)当桩底出现溶洞、沟槽时,处理办法是清除全部泥土,清洗干净后以C30的混凝土填满,使混凝土弹性模量尽量与基岩相等或接近。

2)当桩底出现石芽时,将石芽凿平,表面段大于桩基截面积,且凿入整体基岩50 cm。

3)如桩底存在洞穴时,要清除全部泥土,洞底修凿平整,清洗干净整个洞穴部位,设计桩孔范围外部位以浆砌片石回填。

4)用钻杆探测桩底下岩层情况,如发现下部存在洞穴,将洞顶板凿开,清除洞穴内的泥土杂物,全部用C30混凝土填满。

7 质量保证措施

7.1 护壁质量的保证

1)严格控制原材料质量。水泥等原材料必须有出厂合格证,进场还要按要求进行复检,合格后方可使用。砂石骨料和水在进场也要按要求对料源进行检测,合格后方可组织进场。不合格的原材料坚决不予使用。

2)严格控制拌和质量。严格按监理工程师批准的配合比计量进料拌和,下料顺序、拌和时间、拌和方法合乎要求,并经常检查称量系统和拌和机运行情况是否正常,混凝土的和易性是否符合要求,发现问题及时处理,确保混凝土拌和质量。

3)严格控制模板的安装质量。要先用无变形的模板,安装过程使用仪器进行校正,控制模板的安装误差在允许范围内。保持模板具有足够的刚度和稳定性,能够抵抗施工过程可能产生的荷载而不变形、移位和倾覆。施工过程还要派专人对模板进行维护,发现问题,及时加固。

7.2 挖孔过程中的质量保证

每挖1节后,根据护桩用尺量孔径、用吊线垂量孔的垂直度,为保证护壁质量,不能欠挖。质量标准如下:桩位:群桩不大于100 mm(排架桩≤50 mm);孔深不小于设计值;孔径不小于设计值(用探孔器检查),孔的倾斜度为0.5%桩长,且不大于200 mm。

[1]刘 平.人工挖孔桩工程实践经验简介[J].山西建筑,2009,35(10):82-83.