降低循环流化床锅炉排烟温度的方法

何映光

(云南大唐国际红河发电有限责任公司,云南 开远 661600)

300 MW循环流化床锅炉属于引进型环保锅炉,具有低温燃烧、高效脱硫脱硝、煤种适应性广等优点。但由于技术较新,对其燃烧机理目前还没能完全掌握,在实际生产中发生了很多意想不到的问题。其中最突出的问题是排烟温度严重偏离设计值,导致锅炉效率较设计值偏低,增加了运行成本,急需寻求较为可行的解决方法。

1 设备状况

云南大唐红河电厂新投产了2台国产化300 MW循环流化床锅炉洁净煤燃烧机组,锅炉主要由单炉膛、尾部对流烟道、4台高温绝热旋风分离器、4台回料阀、4台外置式换热器、4台冷渣器和1台回转式空预器等部分组成。单炉膛采用裤衩腿、双布风板结构,炉膛内蒸发受热面采用膜式水冷壁及水冷壁延伸墙结构。

由于流化床锅炉水冷壁磨损较大,且磨损机理还没有完全掌握,泄漏停炉所占几率较大。为解决这一问题,电厂采取水冷壁让管改造、在密相区加装防磨梁等一系列措施,取得较为满意的效果。但这也造成排烟温度进一步升高,机组经济性与锅炉安全性之间的矛盾日益突出。

2 排烟温度高原因

2.1 施工因素

由于施工工艺及控制投资成本等因素的影响,导致1,2号炉在投产后排烟温度较设计值偏高。其中,1号炉排烟温度为150.8 ℃,2号炉排烟温度为153.1 ℃,较设计值148 ℃分别升高2.8 ℃和5.1 ℃,影响煤耗分别升高0.476 g/kW•h和0.867 g/kW•h。

2.2 煤质变化

锅炉设计燃烧的煤种为小龙潭褐煤,满负荷时燃烧煤量为210 t/h。但实际运行中采用小龙潭煤、建水煤及弥勒煤的混合燃烧,满负荷时燃烧煤量最高达350 t/h。燃烧煤种严重偏离设计煤种,导致锅炉效率下降。由于燃烧煤量增幅高达67 %,引起排烟量的大幅增加,导致排烟温度升高;而且低负荷排烟温度升高幅度较小,高负荷排烟温度升高幅度较大。

2.3 锅炉水冷壁让管、防磨梁改造

锅炉让管改造,即将水冷壁密相区凸台区域防磨结构由“软着陆”改为“让管防磨”结构,增加翼墙与水冷壁之间的灰流道的宽度,以降低夹角通道的灰浓度(见图1)。通过改造,降低了内循环物料贴壁的速度,减缓了对水冷壁的直接冲刷,达到了降低磨损的目的,延长了机组连续运行周期。

300 MW循环流化床锅炉机组进行让管、防磨梁改造后,对锅炉的主要影响是水冷壁换热面积有所减少。在机组负荷相同的情况下,会造成锅炉出口及尾部烟道各级受热面入口烟温升高,进而造成锅炉排烟损失增大,使锅炉效率降低。由表1看出,让管改造后锅炉排烟温度升高2.7 ℃,锅炉效率降低0.1 %,发电煤耗增加0.46 g/kW•h;让管、防磨梁改造后,锅炉排烟温度升高6.58 ℃,锅炉效率降低0.23 %,发电煤耗增加1.12 g/kW•h。

2.4 吹灰及环境温度变化

当尾部烟道内受热面积灰较多时,由于传热效率下降,影响受热面的吸热效果,导致排烟温度升高;而环境温度的不同,也会影响锅炉换热效率,最终导致排烟温度的变化。

3 解决排烟温度高的方法

3.1 采用与设计煤种相接近的煤种

为克服煤种变化导致的影响,最好的办法就是尽量采用与设计煤种相接近的煤种。若改为全烧小龙潭煤,锅炉排烟温度会有所降低,尤其高负荷时会比较明显。其主要原因是:全烧小龙潭煤时,分离器出口温度虽然升高,但烟气量减少,进入尾部烟道的总热量减少,而尾部受热面吸热量变化不大,导致排烟损失下降。因此,全烧小龙潭煤时,排烟温度会比掺烧弥勒煤时有所降低。但考虑到要控制SO2排放量在一定范围内,全烧小龙潭高硫煤势必导致石灰石掺烧量及风量增大。这样,在一定程度上又会降低控制排烟温度的效果;另一方面也会导致风机电耗增加。据统计显示:额定出力工况下燃烧设计煤种时,引风机耗电率为1.4 %;而当煤种偏离设计值较大时,引风机耗电率上升到1.9 %,导致平均耗电率上升约0.5 %,由此影响机组供电煤耗增加0.5~1.0 g/kW•h。

3.2 解列1号高加汽侧

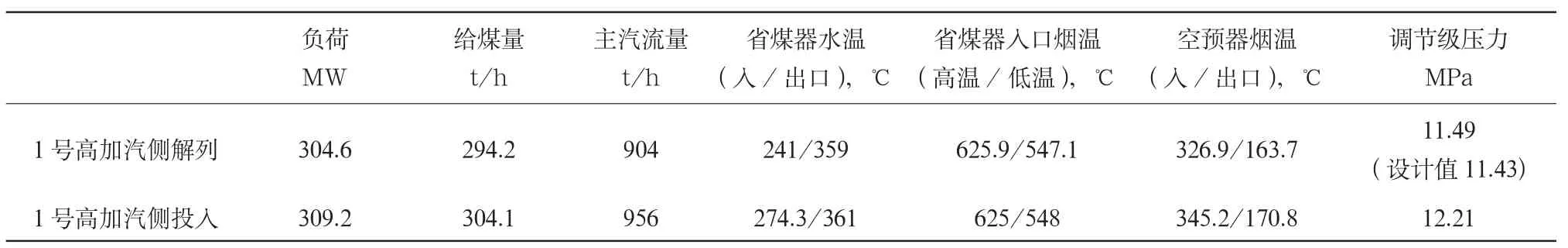

在无法从本质上解决设计原因带来的循环流化床锅炉排烟温度高问题的情况下,可尝试用解列1号高加汽侧的方法加以解决。1号高加汽侧解列前后的试验数据见表2。从表2可以看出,1号高加汽侧解列对机组影响较大。

(1) 对排烟温度的影响。1号高加汽侧的退出对排烟温度(空预器入口烟温)影响较大。在满负荷工况下,当高加汽侧投入时空预器入口烟温在328~347 ℃变化,而退出1号高加汽侧后该温度则在303~328 ℃变化,降低了约20 ℃;给水温度由273 ℃降至240 ℃,下降了33 ℃。但省煤器出口水温在高加汽侧投入时在356.84~361.15 ℃之间变化,退出时在354.48~360.04 ℃变化,投退前后变化约1 ℃。

表1 改造前后的锅炉效率、发电煤耗分析

表2 1号高加汽侧解列前后试验数据

(2) 对炉膛燃烧的影响。1号高加汽侧退出后,给水温度下降了33 ℃。按常理,炉膛所需吸热量增大,锅炉效率降低,但由于省煤器吸热量超过设计值,所以省煤器出口水温仅下降1 ℃。这意味着1号高加汽侧退出后,进入汽包给水预热热并未太大变化,水冷壁换热几乎未受影响。而1号高加汽侧的退出造成给水温度降低,在保证给水预热热的同时,还降低了排烟温度7 ℃,降低了排烟损失。

(3) 对引风机的影响。1号高加汽侧退出,排烟温度降低了7 ℃,烟气流量下降了4 %,导致引风机效率提高,出力下降,单耗降低。同时也造成电除尘效率提高,粉尘浓度下降,引风机损耗降低。

(4) 对汽轮机的影响。1号高加汽侧退出,机组在305 MW负荷时,各监视段压力、主再热汽温、主蒸汽流量都在额定范围内,因而可长期运行。而在相同负荷下,外界环境温度也相同时,1号高加汽侧切除后调节级压力更接近于设计值,且低压缸排气温度基本不变。这意味着切除1号高加汽侧不影响汽轮机效率,主要是因为:

① 1,2号机汽轮机制造、安装与设计有误差,正常情况下没能达到设计效率,而1号高加汽侧退出后的运行工况更接近设计工况(调节级压力);

② 1号高加汽侧抽气加热给水,经济性较后几级低,而该高加汽侧所需预热热完全能在省煤器中得到弥补;

③ 中压缸效率较高压缸高,1号高加汽侧解列后,这部分抽气转移到汽轮机中做功,提高了机组效率。

3.3 适度调整吹灰时间及次数

当锅炉燃烧煤种较差、石灰石掺烧比例较高、粉尘浓度大时,可适当增加吹灰次数,必要时每班1次。同时,也可改变吹灰程序,增加空预器吹灰次数;检修时安排对空预器换热元件的检查、冲洗和更换,保证空预器的换热能力,降低排烟温度。另一方面,在机组小修时将锅炉长枪吹灰器改为短吹灰枪对吹,以保证吹灰系统的可靠投入。

3.4 受热面综合改造

随着对循环流化床锅炉的进一步深入了解,可以考虑对炉膛受热面进行技术改造,在炉膛内增加布置屏过热器、屏再热器。2号机组投产至今,再热汽温偏低的问题一直未能解决,对锅炉的安全经济运行造成很大影响。在借鉴其他循环流化床锅炉成功经验的基础上,可以考虑此种方案。同时,也可以在尾部烟道增加低温省煤器受热面积,在提高锅炉给温度水的同时降低排烟温度。对于空预器,在原来的基础上增加一层受热面,提高空预器的换热能力。如此综合改造可有效降低排烟温度。

3.5 风机变频改造

通过对一二次风机电机加变频改造,提高了风机运行效率,减少了风机对空预器入口风温的热增益效应,达到降低排烟温度的目的,同时可降低风机用电率约0.75 %,减少供电煤耗约2.50 g/kW•h。

4 结束语

循环流化床锅炉会由于设计不合理、安装不规范、运行偏离设计工况等原因,导致排烟温度远高于设计值。解决此问题的方法很多,但每种方法都有利有弊。解列1号高加汽侧可作为临时方法,但要从根本上解决问题,还是得从改进设计及解决受热面吸热不足方面着手,以保证循环流化床锅炉的安全、稳定、经济运行。

1 孙献斌.国产300 MW循环流化床锅炉的设计研究[J].热力发电.2001,30(6).

2 党黎军.循环流化床锅炉的启动调试与安全运行[M].北京:中国电力出版社,2003.