300 MW机组电动门盘柜电源及热机保护技术改造

杨本贵,郑光伟,赵文刚,梁启超

(浑江发电公司,吉林 白山 134302)

浑江发电公司2台QFSN-300-2型300 MW机组于2007年投入运行,2009年末至2010年初先后3次发生因锅炉电动门盘柜失电造成的锅炉灭火、机组跳闸事件。事件暴露出电动门盘柜电源存在元件质量差、回路设计不合理及热机保护不配套等问题。经专业人员认真检查测试,并联合设计单位及设备生产厂家,对电动门盘柜电源及热机保护进行了技术改造,截至2010年末已运行近1年时间,没有再出现任何故障,运行良好。

1 问题剖析

1.1 故障描述

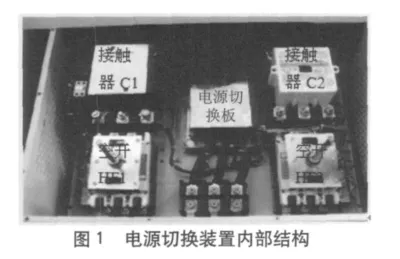

浑江发电公司1号、2号机组锅炉电动门盘柜的电源切换装置为STQ-140型,电源切换装置系统两侧由下而上分别是2路电源的空气开关HF1、HF2和接触器C1、C2,中间上部为电源切换板,见图1。

锅炉电动门盘柜所带负荷有锅炉电动门电源、一次风电动挡板执行器电源和油枪控制柜电源等,共300多路负荷,靠2路电源供电。其中,一路工作,另一路备用。2路电源通过电源切换装置进行自动切换。

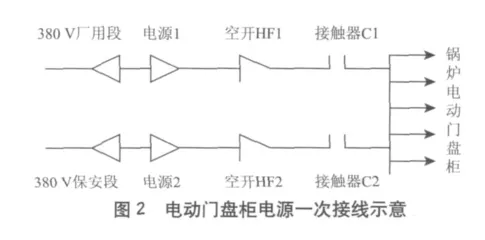

锅炉电动门盘柜中的电源1取自380 V厂用段,空开HF1投入、接触器C1联动投入,处在正常运行状态;电源2取自380 V保安段,空开HF2投入、接触器C2断开,处在联动备用状态,见图2。

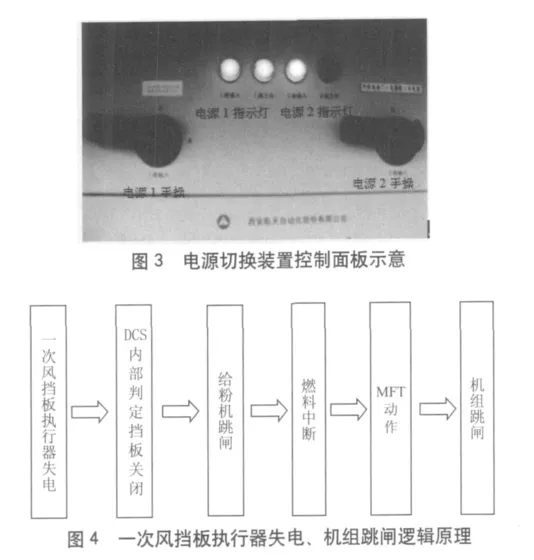

电源切换装置面板的上部共有4个指示灯,左边2个分别是电源1“投入”、“工作”指示灯,右边2个分别电源2“投入”、“工作”指示灯;下面有2个开关操作把手,左边为空开HF1手操,右边为空开HF2手操。正常运行状态时的面板状态见图3。

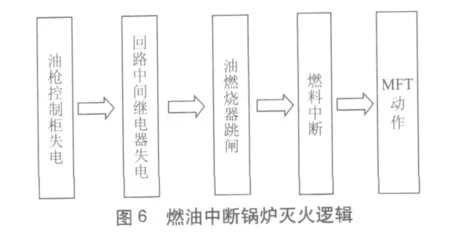

2009-10-11和2009-11-10先后2次机组跳闸,事件均发生在机组正常运行中,锅炉电动门盘柜电源1跳闸而电源2未联动。DCS画面显示,所有一次风挡板位置反馈变为坏质量点,所有给粉机跳闸,MFT动作(跳闸首出:炉膛灭火跳闸),2号机组跳闸,见图4。

现场检查锅炉电动门盘柜发现,电源1、电源2的空开HF1、HF2在合闸良好状态(电源1、电源2“输入”灯均亮),接触器C1、C2在跳闸状态(电源1、电源2“工作”灯均灭),母线电压表无指示。经现场检查分析确认,HF1在合位、C1跳闸;HF2在合位、C2未联动。运行人员手动将HF1切开后,C2联动成功(电源2“工作”灯亮),母线电压表显示正常。

第一次故障发生后,外观检查没有发现明显故障现象。由于电源切换装置是一个封闭式控制箱,故障后已手动切换到另一路运行,无法立即开箱检查,故利用机组停备机机会将装置打开,发现电源切换板一管脚虚焊。

第二次故障发生后,检查发现接触器C1运行中异常脱扣。该接触器为天水213机床电器厂产品,CJX4-225F型,经测试并且联系电源切换装置厂家确认,故障原因是由于C1运行中脱扣跳闸,造成电源1丧失,而C2投入的条件是电压继电器检测出电源1失压(或降低到动作值)、电源2电压正常。经回路检查发现,电压检测继电器U1接到了空开HF1与接触器C1之间,当C1断开时,由于HF1在投入良好状态,U1电压正常,故C2不动作,不能切换到电源2运行,即在上级电源正常而接触器本身故障跳闸情况下,备用电源不能进行自动切换,见图5。

2010-01-08,锅炉灭火事件发生在锅炉点火后的升压过程中。在更换接触器C1后,运行人员按规定采用瞬间停电法将2号炉电动门盘柜电源2倒至电源1运行时,电源切换装置显示正常,切换前后锅炉电动门盘柜运行正常,但2号炉所有投运的油枪全部退出,锅炉灭火。

事件发生后,经过试验分析,确认事件原因为:油枪系统是按照电源消失自动跳油燃烧器设计的;而锅炉电动门盘柜电源切换是按顺停切换法设计的;因此,在锅炉点火后电源切换的瞬间,油枪控制回路瞬间失电,导致控制柜内由中间继电器保持的油枪进到位、油角阀开到位信号消失,触发油燃烧器跳闸逻辑,油枪退出,入炉燃料中断,锅炉灭火,见图6。

1.2 存在问题

(1) 电源切换装置存在制造质量问题。

(2) 接触器性能不稳定。

(3) 电压检测信号取点存在死角,回路设计不合理。

(4) 工作电源与备用电源组装在1个封闭式控制箱内,一路运行时,无法对另一路进行检查维护,设计结构不合理。

(5) 一次回路元件多,接线复杂,增加了故障发生的几率。

(6) 设备厂家技术封锁,不提供图纸资料,没有技术培训。

(7) 一次风挡板关闭联跳给粉机的保护逻辑设计不合理。

(8) 油枪控制回路设计不合理,未考虑可能存在的电源切换过程。

2 技术改进

2.1 电动门盘柜电源改造

2.1.1 改造的必要性

(1) 电源切换板故障或接触器本身故障造成运行电源跳闸,备用电源不能可靠联动,造成机组跳闸,回路设计存在严重安全隐患,应进行改造。

(2) 主要元件故障频率高,应进行更换。

(3) 2台300 MW机组中,相同的电动门盘柜电源共计6套(每台机组炉侧1套,机侧2套),隐患影响面广,应及时进行改造。

2.1.2 改造总体思路

(1) 选购性能稳定、可靠性高的元件。

(2) 电压采集点取自电动门盘柜母线上。

(3) 简化回路。

2.1.3 改造方案

(1) 利用原空开HF1、HF2元件。

(2) 更换接触器C1、C2元件,选择性能稳定、可靠性高的日本富士SC-N10型的优质产品(共12 块 )。

(3) 取消电源切换板。

(4) 取消原设计中利用U1(U2)判定C2(C1)联投条件,增设利用C1(C2)闭接点判定C2 (C1)的联投条件。

(5) 在负荷母线上增加缺相保护器QXB。

(6) 保留电源切换装置面板上的4个指示灯和2个开关操作把手及功能。加长面板上的元件连线,保证在运行中能正常开箱检查,并将封闭式控制箱改成可开启式控制箱。

(7) 新增C1、C2、QXB辅助接点进DCS系统。

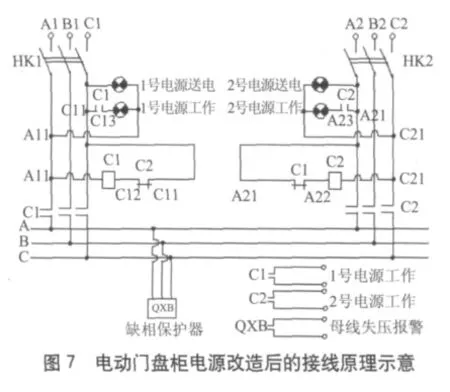

按照改造方案改造后,2路电源一路运行,另一路备用,当运行电源接触器因上级电源失压跳闸或因接触器本身故障跳闸后,其常闭辅助接点瞬时闭合,迅速联动备用电源,确保备用电源迅速联动可靠投入。电源指示及缺相保护进DCS并报警,见图7。

2.1.4 改造步骤

(1) 元件、材料准备齐全。

(2) 拆除设计取消的元件及配线。

(3) 检验、测试待组装元件合格,待更换接触器动作电压合格,线圈电阻及绝缘电阻合格。

(4) 对准备好的元件、配线及辅助材料进行组装。

(5) 标注、标记及配备标识牌,改造后达到标识齐全。

(6) 测试2路电源联动切换时间为50 ms。

(7) 整体传动试验合格。

(8) 投入试运行。

2010-01-27,利用停机机会,完成对1号炉电动门盘柜电源改造,投入运行良好。2010-02-08,利用停机机会,完成对2号炉电动门盘柜电源改造,投入运行良好。剩余1、2号机组电动门盘柜的4套电源回路利用停机机会,至2010-07-21已全部改造完成,投入运行良好。

2.1.5 改造效果

改造后,联动回路逻辑简单,运行可靠,方便日常设备检查维护,同时也有效消除了原设备系统存在的不足。

2.2 一次风挡板关闭联跳给粉机保护系统改造

2.2.1 改造的必要性

改造前,一次风挡板执行器失电后,风门仍处在正常开位状态,锅炉燃料量、风量仍处在平衡状态,只是一次风挡板暂时不能进行调整,待电源恢复后,一次风挡板即可恢复正常操作,但此时控制逻辑却触发给粉机跳闸,导致入炉燃料中断,MFT动作。该现象表明,给粉机跳闸保护逻辑设计存在缺陷,应进行改造。

2.2.2 改造总体思路

利用一次风挡板执行器的模拟量位置反馈信号,开关量位置反馈信号和给粉机运行信号建立逻辑关系,完善给粉机跳闸保护逻辑。

2.2.3 改造方案

(1) 取一次风挡板执行器的模拟量位置反馈信号。

(2) 取一次风挡板执行器的开关量位置反馈信号。

(3) 取给粉机运行状态量。

由以上3个信号在DCS内组态实现:一次风挡板执行器的模拟量位置反馈小于5%,一次风挡板执行器关信号(开关量信号),给粉机运行信号,三者“与”逻辑成立时,给粉机跳闸。

2.2.4 改造过程

2010年2月,利用2次停机机会,热控专业人员完成了1、2号炉共计32套一次风挡板关闭联跳给粉机保护的技术改造,改造后试运行合格,投入运行。

2.2.5 改造效果

通过改造,完善了给粉机跳闸保护逻辑,有效防止了保护系统误动作,提高了系统的可靠性,取得了预期效果。

2.3 油枪控制回路失电延时跳闸油燃烧器改造

2.3.1 改造的必要性

油枪控制回路存在设计缺陷,在机组运行过程中,若发生油枪系统控制电源切换,将导致所有投运油枪退出,严重威胁锅炉运行安全。

2.3.2 改造总体思路

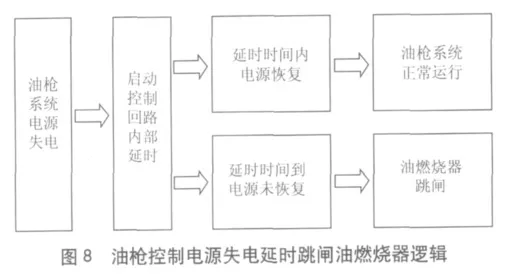

在油枪控制回路内增加延时控制,使油枪系统在瞬间失电时(电源切换顺停时间为50 ms左右),用于跳闸油燃烧器的各开关量状态保持1 s,若1 s后系统仍然失电,则触发油燃烧器跳闸逻辑。

2.3.3 改造方案

在油枪顺控启逻辑内,油角阀开到位信号后加1 s反向延时;在油枪顺控停逻辑内,油枪进到位信号后加1 s正向延时。

改造后,油枪系统电源中断时,延时跳开油燃烧器,若在延时时间内电源恢复,则油燃烧器正常运行,见图8。

2.3.4 改造过程

2010-01-27~31,热控专业人员完成2台炉24套油枪控制回路失电延时跳闸油燃烧器的改造,试验良好后,投入运行。

2.3.5 改造效果

通过改造,有效防止了电压波动及电源顺停联动所造成的保护误动作,提高了油燃烧器运行的可靠性,取得了预期效果。

3 结论

对2台300 MW机组的机、炉共6套电动门盘柜电源回路,32套一次风挡板关闭联跳给粉机保护回路,24套油枪控制回路进行技术改造,改造取得成功,至2010年末,系统运行正常,没有再发生任何故障。