EPDM防水卷材耐久性的热老化及动力学预测

尚建丽,米 钰

(西安建筑科技大学 材料科学与工程学院,西安710055)

三元乙丙橡胶(EPDM)是以乙烯(CH2=CH2)、丙烯(CH2=CH— CH3)为主要单体,经溶液聚合并加入不饱和的第三单体(非共轭二烯烃)制成的三元共聚物,属于饱和碳链的橡胶[1]。由于三元乙丙橡胶分子结构中的主链上没有双键,因此,当卷材受到臭氧、紫外线、湿热的作用时,主键上不易发生断裂,所以它有优异的耐气候性和耐老化性[2]。而且抗拉强度高、延伸率大,对基层伸缩或开裂有较强的适应性,使用温度范围宽(在-40℃~80℃范围内可以长期使用),是一种新型高档的防水材料。

虽然EPDM具有优良的化学结构稳定性,但其在实际使用过程中受光、氧、热和化学介质等外界因素的作用,仍会发生一定程度的老化[3]。在一些屋面防水工程中,对于正置式屋面的防水层上方有保护层,特别是倒置式屋面,如图1所示,卷材并未直接曝露在大气环境中,这样在一定程度上可以减少紫外辐射以及屋面集中荷载对防水层的破坏,但防水层仍会受到热氧作用,使其性能发生劣化,主要表现在力学性能的下降、增塑剂的迁移和高分子的交联及降解[4]。针对此种情况研究EPDM卷材的老化规律、评价其耐久性以及预测卷材的使用寿命,具有重大现实意义。

图1 卷材防水屋面构造示意图

1 试验

1.1 试样

选用天津市亚腾达橡塑制品公司生产的三元乙丙橡胶防水卷材,厚度:1.2mm,按GB18173.1-2006制备成Ⅰ型哑铃片拉伸试样[5],每组纵横向各5个,共25组。

1.2 试验方法

1.2.1 热老化及拉伸试验 将制备好的EPDM试样放入已恒温的DL-101-4型电热高温鼓风干燥箱中,分别在不同周期里取出热老化试样,用WDL-5型电子拉力试验机进行拉伸试验,试验机夹持器的移动速度为(200±50)mm/min,试验温度:23℃±2℃。记录拉伸强度和扯断伸长率[6]。

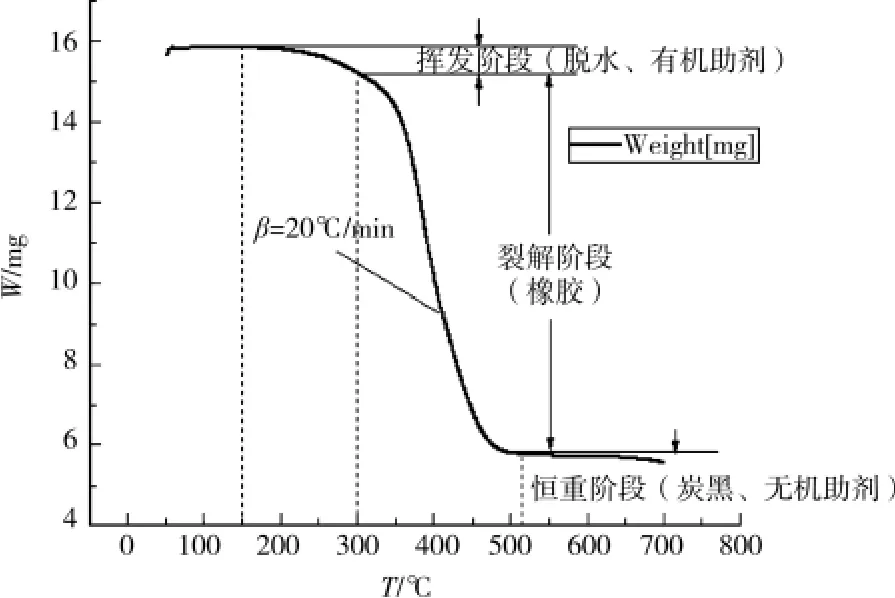

1.2.2 TG试验 采用瑞士METTLER公司生产的TGA/SD-TA851e型热重/同步差热分析仪,对EPDM试样进行热重分析,使用了三氧化二铝陶瓷坩埚(70μL),升温速率为20℃/min,样品初始质量为15.7mg,静态气氛为氮气,温度范围是50℃~700℃[7]。

1.2.3 FTIR分析 取少量老化前后的EPDM试样,溶解于1,2-二氯苯中,并过滤。将滤液涂在KBr晶片上使溶剂挥发干净形成薄膜,将制成的薄膜直接放入FTIR-8000型傅里叶红外光谱仪进行测定,扫描范围:400cm-1-4 000cm-1。

1.2.4 SEM测试 用日立FESEMs S-4300型冷场发射式扫描电子显微镜,对EPMD热氧老化前后0d、40d和80d的试样表面进行扫描,加速电压15kV。

1.3 试验结果

1.3.1 热老化力学性能的变化 由表1的试验结果可见,EPDM在热老化过程中,拉伸强度和扯断伸长率与原来相比,有明显减小的趋势。由于建筑物不均匀沉降、震动以及其他外力产生的结构变形和外界温度变化使防水材料的收缩、蠕变而产生内应力,EPDM具有一定的强度和伸长率无疑是抵抗以上破坏,具有良好防水功效的重要保证。因此,可选择这2个指标变化率来评定防水层使用寿命[8]。

表1 EPDM在热空气老化时拉伸强度和延伸率变化

老化一定时间后的扯断伸长率与未老化时扯断伸长率的百分比,称为扯断伸长率保留率(1-ε)[6],计算公式见式(1),结果见表1,变化趋势见图2。

图2 不同温度下伸长率保持率变化

图3 EPDM热氧老化前后FTIR光谱图

式中:1-ε为试件老化后伸长率保持率,%;ε为试件老化后伸长率损失率,%;TS为试件初始伸长率平均值,%;TS′为试件老化后伸长率平均值,%。

实验采用扯断伸长率作为预测其寿命的指标;以扯断伸长率下降到50%时认为材料失效[9,13],需要对防水层进行更换或修补,并以此作为EPDM寿命的临界值。

1.3.2 傅立叶红外光谱分析 图3为EPDM老化前后的傅立叶变换红外光谱图,从图中可以看到未老化试样有5个特征吸收峰:2 922cm-1和2 852cm-1分别对应于亚甲基中碳氢键的不对称伸缩振动υw(CH2)和对称伸缩振υs(CH2);1 455cm-1对应于亚甲基中碳氢键的弯曲振动δ(CH2);1 373cm-1对应于甲基中碳氢键的对称弯曲振动δs(CH3);727cm-1对应于亚甲基中碳氢键的摇摆弯曲振动γ(CH2)n(n≥4)。

老化40d后,在1 743cm-1和1 165cm-1处有新的吸收峰的形成,分别对应于C=O键的伸缩振动υ(C=O)和C-O-C的伸缩振动υ(C-O-C),说明经过热氧老化生成羰基化物和醚或酯。随着老化时间(80d)的延长,可以看出C=O峰值有增大趋势,即羰基的含量不断增加,羰基含量与老化时间密切相关,EPDM的降解程度随老化时间的延长而加剧。

1.3.3 扫描电子显微镜 对老化的试样的外观形貌变化如图4所示:

图4 EPDM老化前后SEM照片

图4为EPDM试样在80℃下不同老化周期的SEM 照片,从图(a)-(c)(200×)的变化过程可以看出,EPDM老化前后是一个从表面光滑平整到逐渐粗糙褶皱的过程,图(d)为老化40d放大500×的照片,表面有明显褶皱,图(e)是老化80d放大500×的照片,粗糙程度加剧并有微裂纹出现,图(f)放大到1 000×可以清楚的看到孔形裂纹,由于微观形貌的这些变化,导致卷材在宏观表现为脆性增加、拉力和伸长率的保持率有不同程度的下降趋势。

2 热老化结果及寿命预测

各个温度下,EPDM的老化性能(P)随时间(t)的变化可以用P-t二元数学模型[10]描述:

式中:P为老化性能(取σ/σ0或1-ε);A0为与温度无关的系数;k为与温度有关的老化速率;t为老化时间;α时间指数(取为1)。

对式(2)两边取自然对数,得到方程ln(1-ε)=lnA0-kt。将各温度下的ln(1-ε)对t进行线性回归,结果见表2。

表2 各温度下ln(1-ε)对t的线性回归结果

老化速率k随温度T的变化可以用Arrhenius方程来描述:

式中:A为频率因子;E为表观活化能;R为通用气体常数;T为老化温度。

对式(3)两边取自然对数,得到方程lnk=A+B/T。其中a=lnA,b=-E/R。对各温度下的lnk进行线性回归,结果见表3。

表3 各温度下lnk对1/T的线性回归结果

由b的值可以求出热老化的表观活化能为:66.84KJ/mol。综合以上结果,可以推导出EPDM热老化寿命的数学模型:

式中:P为老化性能(取P=1-ε);n为n个温度值。

以伸长率下降到50%为寿命临界值,将E、A和A0代入(4)式,可以预测EPDM防水卷材在正常使用温度(20℃)的条件下的寿命为12 995.4d(约35.6a)。

3 TG分析及寿命预测

热老化计算EPDM的使用寿命,其优点在于建立了温度(T)、时间(t)与性能(P)3者之间的关系,与工程实际联系较紧密,有较高的实用价值。不足之处在于耗时太长,工作量大,费用也高。要想得到精确结果,老化周期的选择相当重要,可事先进行探索性试验来优化方案,长周期的试验也会受到实验条件及仪器的影响等。鉴于以上不足之处,选用TGA快速试验的方法对EPDM的寿命进行预测。

3.1 热动力学基本方程

对于常见的固相反应来说,其反应方程可以表示为:

其反应速度可以用两种不同形式的方程表示:

式中:α为t时刻物质A已反应的百分数;t为时间;k为反应速率常数;f(α)为反应机理函数的微分形式;G(α)为反应机理函数的积分形式。

k与反应温度T(绝对温度)之间的关系可用著名的Arrhenius方程表示:

式中:A为表观指前因子;E为表观活化能;R为通用气体常数。

方程(5)-(7)是在等温条件下出来的,将这些方程应用于非等温条件时,有如下关系式:

即:dT/dt=β

式中:T0为DSC曲线偏离基线的始点温度(K);β为加热速率(K·min-1)。

于是可以得到,非均相体系在非等温条件下常用动力学方程式:

动力学研究的目的就在于求解出能描述某反应的上述方程中的E、A和f(α)[11]。通过对式(9)的不同处理方法和实验所得的TG曲线,可以求得热动力学参数。

Kissinger在推导动力学方程时,假设反应机理函数为f(α)=(1-α)n,采用微分的方法得出方程:

式中:Tpi为不同升温速率下的峰值温度(K),n为反应级数。

Coats-Redfern采用积分的方法得到一级近似的表达式:

当n=1时,

在式(11)中,由前可知当反应级数n=1,该文选取β=20℃/min的TG曲线进行计算,如图5所示。根据TG曲线,可按下式子计算出转化率α:

式中:W0为起始重量;W为T℃(t)时的重量;W∞为最终重量;ΔW为T℃(t)时失重量;ΔW∞为最大失重量。

由以上结果可以计算出:表观活化能E=79 707.912 21J/mol,A=465 368.836 8min-1。

3.2 EPDM热分析寿命预测

通过对TG曲线的分析,计算出热动力学相关参数,可以看出解决寿命问题实质就是解决某种反应的速率问题,反应速度越慢寿命就越长,反应速度隶属动力学范畴,它可以用动力学参数表达。因此,可以借助热分析对其寿命进行计算。Dakin用实验证明了材料寿命τ的对数与使用温度T的倒数成直线的关系,即:

图5 EPDM的TG曲线

图6 β为20℃/min的活化能

式中:τ为寿命/min;T为使用温度/K;a、b为常数。

式(14)就是寿命方程,通过对式(10)的处理可以得到当n=1时,有

式中:αf为寿终时的剩余质量百分量。

从前面的计算可以看出EPDM反应级数n=1,对照式(14)和式(15),可以得到

选取活化能E=79.71KJ/mol,指前因子A=465 368.836 8min-1,反应级数n=1,计算得到a=4 196.362 601,b=-7.011 303 762。

EPDM在在老化过程中不可避免会出现重量的损失,这种重量的损失往往是由增塑剂的迁移和挥发、高分子的交联和降解造成的。增塑剂的损失会造成材料的体积收缩而使防水片材中产生内应力并降低其耐低温性能。内应力的存在对防水片材的接缝部位无疑会造成巨大的威胁,并且加速材料的老化速度。因此,可以选取质量损失作为预测寿命的指标,笔者选用质量损失5%作为寿命临界值,可以预测EPDM防水卷材在正常使用温度(20℃)条件下的寿命为174 941 22.27min(约33.3a)。

4 结 论

1)EPDM防水卷材在120℃、100℃和80℃温度下做加速热老化试验,并对老化试样进行SEM和FTIR测试分析,随着老化程度增加,卷材表面粗糙程度增加并有孔洞出现,而且羰基含量增加,表明EPDM降解程度在不断加剧。利用伸长率在不同老化周期内的变化规律,利用Arrhenius公式进行温度外推的方法,得出该EPDM在正常使用温度下的寿命为35.6a,满足屋面高分子防水材料耐久年限的要求。

2)为了缩短试验周期,快速经济的预测EPDM寿命,分析研究了在β=20℃/min升温速率下EPDM的TG曲线,运用Cost-Redfern方法计算出其热分解动力学参数,建立EPDM的热老化质量损失寿命方程,计算出在气温为20℃,质量损失为5%的热老化质量损失寿命为33.3a。

3)通过试验和预测结果分析,两种方法预测的寿命较为接近,而且都有较高的拟合度。热重分析方法虽计算复杂,但是与热老化试验相比,具有试验周期短、方便、迅速、准确的特点,但寿命临界值的选择不如热老化方法与工程实际联系紧密,今后应该大量从实际工程进行数据分析,选择出切合实际的寿命临界值,为材料的研究提供可靠的技术支持。

[1]赵泉林,李晓刚,高瑾.三元乙丙橡胶的人工气候老化[J].北京科技大学学报,2008,30(12):1422-1427.ZHAO QUAN-LIN,LI XIAO-GANG,GAO JIN.Artificial weathering of ethylene-propylene-dienemonomer(EPDM)rubber[J].Journal of University of Science and Technology Beijing,2008,30 (12):1422-1427.

[2]ZHAO QUAN-LIN,LI XIAO-GANG.Aging behavior and mechanism of ethylene-propylene-diene monomer(EPDM)rubber in fluorescent UV/condensation weathering environment[J].Polymer Degradation and Stability,2009,94(3):339-343.

[3]SNIJDERS E A,BOERSMA A,et al.Effect of dicumyl peroxide cross linking on the UV stability of EPDM elastomers containing5-ethylene-2-norbornene (ENB)[J].Polymer Degradation and Stability,2005,89(3):484-491.

[4]PTICEK A,HRNJAK M Z,JELENCIC J,et al.Study of the effect of structure of ethylene-propylene-dienegraft-polystyrene copolymers on their physical properties[J].Polymer Degradation and Stability,2005,90(2):319

[5]GB 18173.1-2006高分子防水材料第1部分:片材[S].北京:中国标准出版社,2006.

[6]GB/T3511-2008硫化橡胶或热塑性橡胶耐候性[S].北京:中国标准出版社,2008.

[7]高钧驰,杨荣杰.EPDM/POSS复合材料的阻燃性能[J].高分子材料科学与工程,2010,26(4):826-833.GAO JUN-CHI,YANG RONG-JIE.Flame retardancy of EPDM/POSS Composites[J].Polymer Materials Science & Engineering,2010,26(4):826-833.

[8]ALAGAR M,ABDUL MAJEED S M,et al.Studies on thermal,thermal ageing and morphologyical characteristics of EPDM-g-VTES/LLDPE[J].Eur Polym,2006,42(2):336-347.

[9]HA-ANH T,VU-KHANH T,et al.Prediction of mechanical properties of polychloroprene during thermo-oxidative aging[J].Polymer Testing.2005,24(6):775-780.

[10]DASGUPTAA S,AGRAWALA S L,et al.Characterization of eco-friendly processing aids for rubber com-pound[J].Polymer Testing,2007,26,(4):489-500.

[11]胡荣祖.热分析动力学[M].2版.北京:科学出版社,2008.

[12]YAMING WANG,LAN LIU.Aging behavior and thermal degradation of fluoroelastomer reactive blends with poly-phenol hydroxy EPDM [J].Polymer Degradation and Stability,2009,94(3):443-449.