采用四支柱联合提升设备吊装特高压串联补偿装置平台

刘博,梅传鹏,王坤,任永平,梅丰,贾聪彬

(1.国家电网公司交流建设分公司,北京市,100052;2.北京送变电公司,北京市,102401)

0 引言

为了实现远距离大容量输电,特高压交流输变电工程中将大量采用串联补偿技术[1]。特高压交流试验示范工程扩建工程中,1 000 kV串联补偿装置采用钢结构平台。平台长27 m,宽12.5 m,安装高度约11.2 m,平台本体质量约60 t。而500 kV串联补偿装置平台一般长16.4 m,宽9 m,高8 m,平台本体质量约18 t。由此可见,1 000 kV串联补偿装置平台的面积、重量、安装高度都远大于500 kV串联补偿装置平台。

特高压串联补偿装置平台主要由型钢组成,平台通过支柱绝缘子支撑,安装在距离地面11.2 m的位置。

平台安装时,首先在地面进行组装,然后将组装好的平台整体起吊,再下降,与支柱绝缘子连接。根据施工场地的大小,可能在本相串补平台基础上、相邻相串补平台基础上或相间道路上进行平台组装。若在本相串补平台基础上进行组装,则平台整体起吊后才能进行支柱绝缘子的起吊安装[2];若在相邻相串补平台基础上或在相间道路上进行组装,可在平台组装的同时进行支柱绝缘子起吊安装。

若采用传统方法整体起吊平台,可根据施工场地和现场布置采用单台、2台、4台吊车同时起吊的方案[3-4]。但大型吊车作业严重受施工场地限制,多台吊车的同步性要求较高。在变电站总平面布置日益紧凑的环境下,本文设计了一种专用的串联补偿装置平台提升设备,即四支柱联合提升设备,大大减小了平台吊装受施工场地制约的困难。

1 设计功能要求

根据特高压串联补偿装置平台安装要求,四支柱联合提升设备应达到如下功能指标:

(1)结构设计安全可靠、通用性强,安装拆除方便、便于运输。

(2)额定起吊质量不小于80 t,其中串联补偿装置平台的起吊质量限制在65 t以下。

(3)需要配套设计提升设备的基础。

(4)起吊过程不能影响串联补偿装置平台的结构。

(5)提升设备布局合理,在一定范围内能够调整布置。

(6)起吊后能够调整串联补偿装置平台的水平空间位置,而且调整设备简单、操作简便。

(7)4套起重系统能够实现同步控制,同步提升误差小于5 cm,并且具备单套调节能力,具备数字显示功能。

(8)具备支柱绝缘子吊装功能。

2 设备组成及功能实现

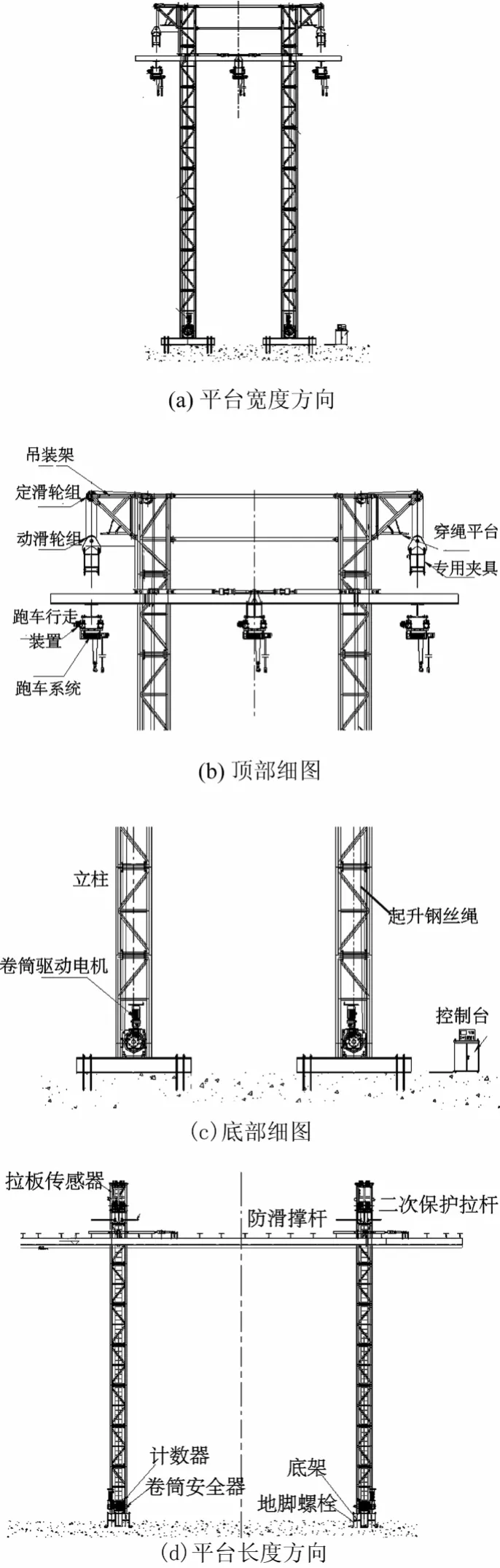

为了满足设计功能要求,四支柱联合提升设备由底架、支柱、吊装架、滑轮组、吊装夹具、水平调节机构、提升设备驱动机构等部分组成(如图1~2所示)。

(1)支柱。作为主要支撑承载结构,四支柱联合提升设备共有4根支柱,每根支柱由若干标准节组成。标准节断面为1 m×1 m,长2.4 m。4根支柱分为2组,每组的2根支柱通过顶部连杆相连。

(2)吊装架。四支柱联合提升设备的伸出部分是吊装架,吊装的滑轮组安装于吊装架外端部。吊装架外伸长度为1.33 m。

(3)滑轮组。滑轮组主要由6个动滑轮、6个定滑轮及1个顶部导向轮组成。采用12倍率滑轮组。

(4)吊装夹具。平台的吊装点在串联补偿装置平台H型钢的主梁上,故采用H型钢专用夹具。每对H型钢专用夹具与动滑轮通过动滑轮轴连成一体,专用夹具与动滑轮交错布置。专用夹具与主梁之间为面接触。

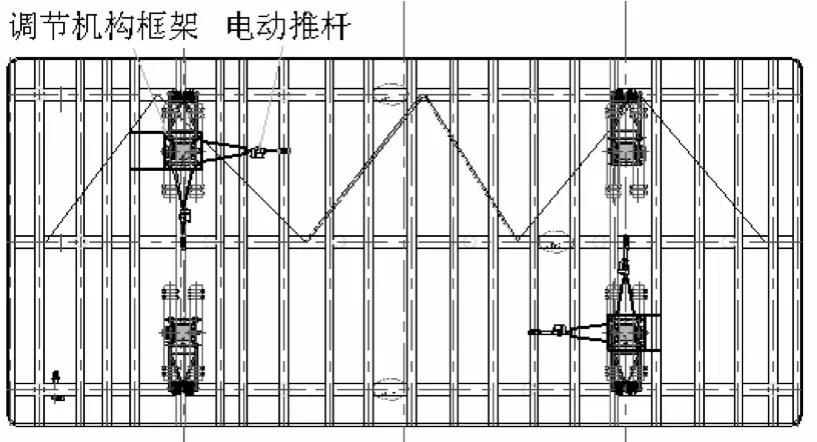

(5)水平调节机构。水平调节机构主要由调节机构框架、电动推杆及连接板组成。调节机构框架置于平台上,并与支柱通过导轮接触,实现同步上下动作。电动推杆一端安装于框架上,另一端则与主梁(次梁)上连接板相联接。2对电动推杆分别布置于成对角位置的支柱上,调节时,通过其中一对推杆的动作(一推一伸)实现某一方向的前后动作。

(6)提升设备驱动机构。提升设备驱动机构共4套,由驱动电机、钢丝绳卷筒、安全器及计数器组成。当驱动电机出现故障不能锁死时,安全器可作为二道防护有效阻止卷筒转动。计数器用来实时反馈钢丝绳位移量。整个提升驱动机构与基础连接紧固。

图1 提升设备Fig.1 Hoisting equipment

图2 水平调节机构Fig.2 Leveling mechanism

(7)底架。支柱以及提升设备驱动机构安装于底架上。底架采用H型钢,通过地脚螺栓与混凝土基础固定。每个支柱的H型钢底架相互独立,便于调节支柱间距。

(8)同步控制。同步测定:每台驱动电机上配置编码器,用于测量各个电机的转速。同步控制:电机的控制可分为同步控制模式与单独控制模式,两者均可实现变频控制。提升前,启动电机、标定吊点起始位置,使每台卷扬机起吊点位置尽量保持在同一水平面上,编码器置0;提升时,4台电机采用同步控制模式,保持串联补偿装置平台水平提升;提升过程中,根据显示屏反映的各组吊点运行高度及承载力,可将电机从同步控制模式切换为单独控制模式,调节达到允许的偏差范围后,再恢复同步控制模式。

(9)控制柜系统。由电箱和操作台组成,操作台由液晶显示屏、控制手柄、变频旋钮及电源开关组成。液晶显示器可实时显示各测试点位移量及平台水平度,对于不同工况的动作要求,设置了对应控制手柄。

(10)跑车系统。跑车系统由行走导轨、横梁导轨、行走驱动电机、电动葫芦等组成。工作时,驱动电机驱使横梁导轨在行走导轨上移动,实现提升重物在行走导轨方向上的移动。每套跑车系统下设控制板。

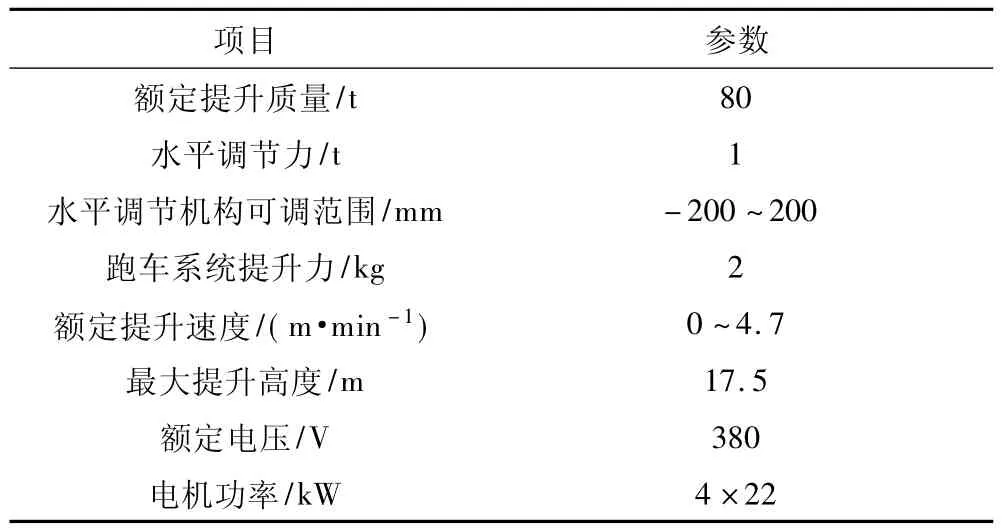

四支柱联合提升设备的各项性能参数如表1所示。

3 实用化设计

3.1 加大同组立柱之间的间距

原型设计中,同组2根立柱间的间距为2.61 m,后为了增加装置的稳定性,将之增加了2.48 m,达到5.09 m。两侧吊装架相应地各缩短1.24 m。

3.2 同步提升

采用程序控制器对4台电机(A、B、C、D)进行控制。

表1 四支柱联合提升设备性能参数表Tab.1 Performance parameters of hoisting equipment with 4 pillars

(1)同步动作模式下,以A电机速度信号为标准信号,利用程序控制器计算其他电机的高度、速度控制信号,并输出执行。

(2)起吊过程中,为了保证起吊安全、实时监测提升工况,在每个吊点处设置1个称重传感器,当出现某个吊点受力过大或过小时,电机制动停止工作,排除故障后再进行起吊。

(3)设置统一的控制平台,可在控制平台上完成所有的控制动作。通过液显装置屏以图形、数字等形式直观显示4台电机的吊点高度、速度和受力大小,并且显示B、C、D吊点相对于A吊点的高度差。

3.3 专用夹具

为了避免专用夹具磨损平台主梁,设计了箱式结构的专用夹具,专用夹具与主梁底面的接触形式为面接触,避免了对主梁的磨损。

3.4 安全保障措施

考虑到串联补偿装置平台的质量和安装高度,提升过程中必须确保安全性。

(1)在提升装置中设置安全拉杆,用安全拉杆连接吊装架及专用夹具,从而实现二道保护功能。

(2)本文所设计的提升装置中,2根立柱及提升系统能够承载平台质量,确保安全性。

4 提升设备的安装

4.1 支柱布置

(1)沿平台长度方向,2组支柱中心距为12.5~17.5 m。为了使串联补偿装置平台变形最小,最优的布置间距为15 m。

(2)沿平台宽度方向,2组支柱中心距为9.3~10 m。

4.2 安装前准备

(1)根据安装位置,确定地脚螺栓浇筑位置并进行预埋(或打化学锚拴)[4]。

(2)检查运输过程中有无损伤现象,各配套件及随机零部件有无遗失,如有损伤或遗失应更换或补充新部件。

(3)组装吊装梁及滑轮组,并与顶部标准节连接。

(4)组装安全横梁装置与相应标准节。

(5)现场准备1台12 t以上的汽车吊。

(6)现场应具备容量足够的稳定电源。

4.3 提升设备安装

(1)将底架与地脚螺栓连接紧固,采用不同厚度钢垫片,调整底架水平度。

(2)采用汽车吊安装提升驱动机构,将卷筒组件与底架相连接,再将驱动电机与卷筒连接。

(3)安装支柱标准节,每个支柱由8节标准节组成,同一支柱中不同高度的标准节有所不同,故安装时应按编号进行起吊安装。

(4)安装好第1节标准节后,用汽车吊吊装调节机构框架套装于该标准节上,并对框架导轮进行安装。

(5)将顶部标准节与吊装梁一同起吊并安装。

(6)组装动滑轮,并穿绳。

(7)组装平台。

(8)将水平调节机构框架置于组装平台之上,安装连接板与电动推杆。

(9)安装跑车系统。

5 提升设备的调试运行

(1)首先确认现场电源功率是否充足,然后检查电机旋转方向操作控制器以及控制手柄等是否能够正常工作。确定各操作控制正常后方可进行提升作业。

(2)提升平台时,扳动手柄,平台提升;工作人员可根据显示屏数据对设备进行调节,若某一起吊点位移量超出许用偏差,单独对其进行调节。

(3)平台提升到位后,扳动安全横梁控制手柄,横梁伸出,将平台缓慢下降,置于横梁之上。此时工作人员方可进入平台下面进行支柱绝缘子的安装。安装支柱绝缘子时,各组跑车系统独立运行。

(4)支柱绝缘子安装完毕后,提升串联补偿装置平台,将安全横梁收回,缓慢下降至安装高度,此时利用水平调节机构实施调节,以便主梁与支柱绝缘子上方的法兰盘对接。

6 结语

为了适应有限的施工场地、确保施工人员的安全,本文提出了一种专用于串联补偿装置平台安装的四支柱联合提升装置。分析了四支柱联合提升设备的设计功能、设备组成和功能实现,根据施工需求进行了实用化改进,并对提升设备的安装、调试运行进行了详细分析,形成了一整套设计、安装、调试、运行技术。

特高压串联补偿装置平台吊装在国内外均尚属首次,本文所设计的四支柱联合提升设备为特高压串联补偿装置平台安装提供了适应性更强、更安全的技术方案。

[1]宋怡群,曹荣江,顾霓鸿.超高压和特高压串联电容补偿装置的通用原理设计[J]. 电网技术,1989,39(2):32-35.

[2]GB 50250—2001钢结构工程施工质量验收规范[S].北京:中国计划出版社,2002.

[3]杨明,宗戈,马赫.串补装置平台施工方法在500 kV伊敏—冯屯可控串补工程中的应用探讨[J].黑龙江电力,2009,31(6):418-420,425.

[4]DL/T 5210.1—2005电力建设施工质量验收及评定规程第一部分:土建工程[S].北京:中国电力出版社,2005.