超超临界机组四大管道工厂化配制过程的常见质量问题及控制

田晓,肖国华,李益民,曹剑锋,杨百勋

(西安热工研究院有限公司,西安市,710032)

0 引言

发展大容量、高参数的超超临界火电机组是提高发电效率、降低发电成本、实现节能减排的有效途径之一[1]。超超临界火电机组相对于超临界机组在蒸汽温度和压力上有所提高,这对电站关键部件材料提出了更高的性能要求[2-3]。四大管道是火电机组的主要承压部件之一,其制造质量对火电机组的安全运行至关重要。随蒸汽温度和压力的提高,超超临界机组的四大管道大量采用新型耐热钢材料[4-5],如主蒸汽管道和高温再热蒸汽管道主要采用P91、P92、P122、E911,低温再热蒸汽管道采用低合金钢A691Gr1-1/4CrCL22,高压给水管道普遍采用15NiCuMoNb5贝氏体钢。这些新型耐热钢的应用对四大管道的工厂化配制提出了更高的工艺要求。本文分别对超超临界机组四大管道在工厂化配制过程中常见的质量问题及缺陷进行分析,并提出相应的预防措施及处理方法。

1 直管段及管件常见质量问题

1.1 表面质量问题

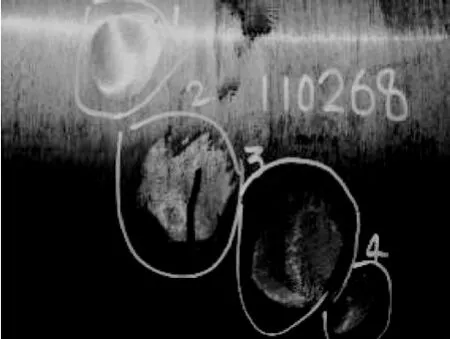

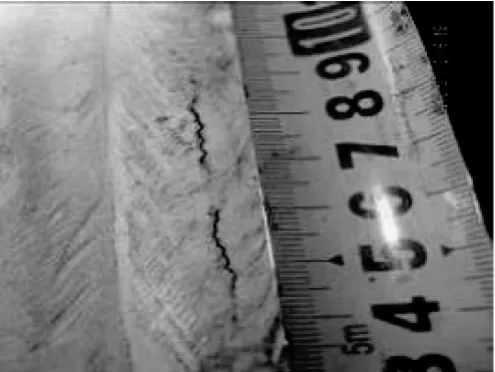

四大管道原材表面经常存在凹坑、裂纹、机械损伤等缺陷(如图1-3所示),主要是在制造、运输过程中造成的。凹坑是压力管道中常见的体积型缺陷,经有限元模拟分析得知,管段最大应力分布在凹坑最底部[6-7],凹坑底部处产生的应力集中大大降低了钢管自身的承载能力,容易引起管道的泄漏和破裂。为了消除凹坑对管道性能的危害,按照美国威曼高登公司的建议,对凹坑处以1∶8斜度打磨、平滑过渡。管道表面裂纹和划痕、刮伤等机械损伤处的尖端部位存在较大的应力集中,四大管道服役过程中在其内部压力作用下裂纹尖端极易扩展,从而导致管道的破裂,严重威胁管道的安全运行。因此,对管道表面存在的裂纹、机械损伤需及时进行打磨、消缺处理。按照《华能四大管道监检大纲》对表面深度为0.8~1.6 mm的缺陷应打磨至圆滑过渡,且保证去除缺陷后管道壁厚不低于规定的最小壁厚;对于表面深度大于1.6 mm或公称壁厚12%的划痕或缺陷应予以修补。

图1 主蒸汽管道外表面凹坑宏观形貌Fig.1 Macroscopic appearance of pits existed in outer wall of main steam pipe

图2 管道内壁表面的裂纹Fig.2 Surface cracks of pipe inner wall

图3 管道表面的机械损伤Fig.3 Mechanical damage on pipe surface

1.2 几何尺寸问题

四大管道钢管和管件在配制前,需对其几何尺寸进行检查,以保证其符合设计及相关标准的要求。在检查过程中发现的问题主要有壁厚超差、长度不合格、钢管弯曲度超标、不圆度超标、管件流通面积超标等。

(1)壁厚超差。足够的壁厚是保证管道承受载荷的前提,四大管道监检大纲和相关标准对壁厚有严格的要求。钢管的壁厚应在其允许偏差范围内,具体范围参见GB 5310—2008《高压锅炉用无缝钢管》[8]。实测壁厚小于规定最小壁厚的钢管(或管段)不得使用,以免壁厚不满足设计要求给机组的运行带来安全隐患。管件任意部位的壁厚不得小于规定的最小壁厚,且不得小于所连接直管允许的最小壁厚。

(2)长度不合格。在监检四大管道过程中,经常发现钢管实测长度远小于设计尺寸,难以满足设计要求,对此类情况应及时通知业主,长度不足的钢管应不予使用。

(3)钢管弯曲度超标。四大管道通常为大口径厚壁管,GB 5310—2008《高压锅炉用无缝钢管》规定:壁厚大于30 mm的钢管,其弯曲度不应大于3.0 mm/m;外径不小于127 mm时,其全长弯曲度应不大于钢管长度的0.10%[8]。监检时发现个别再热热段管材(规格ID 914 mm×35 mm)出现弯曲度严重超标,最大弯曲度为12 mm/m(见图4)。建议对其断开使用,以降低弯曲度对管道安全运行的影响。

图4 高温再热蒸汽管道弯曲度超标形貌Fig.4 Macroscopic appearance of excessive bend of high temperature reheat steam pipe

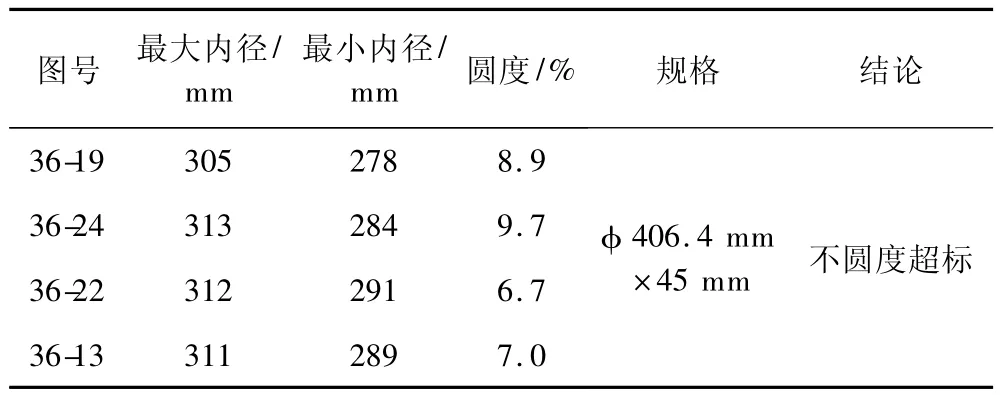

(4)不圆度超标。不圆度是指圆形金属材料(包括管材、棒材、线材等)横截面上最大与最小直径之差与公称外径的百分比,也称作椭圆度或失圆度。GB 5310—2008《高压锅炉用无缝钢管》规定钢管不圆度不应超过外径公差的80%[8]。在四大管道运行过程中,弯管/弯头处的不圆度会产生附加弯曲应力,从而大大降低弯管/弯头的寿命。DL/T 438—2009《火电厂金属技术监督规程》规定:公称压力大于8 MPa,弯管不圆度不大于5%;公称压力不小于10 MPa,弯头不圆度不大于3%[9]。在四大管道监检过程中,发现弯头/弯管两中性面内壁有扁平现象,经测量发现其不圆度严重超标(见图5、表1)。对于不圆度超标的弯管/弯头应不予使用。

1.3 硬度异常问题

图5 弯头内表面不圆度超标Fig.5 Unqualified roundness of elbow inner surface

表1 某电厂主给水弯头内圆度测量结果Tab.1 Inner roundness measurement of main feed water elbow for some power plant

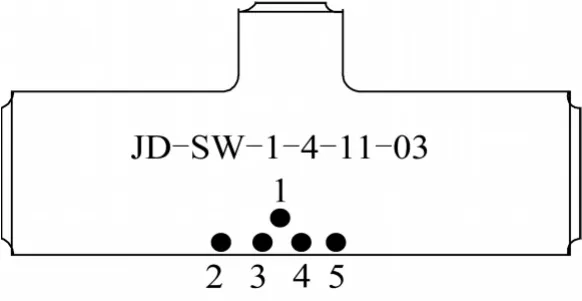

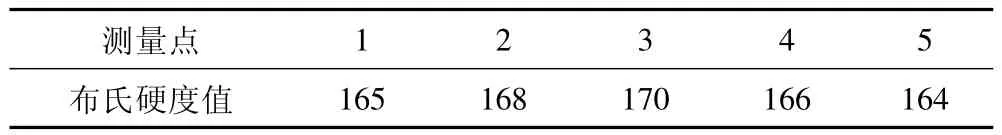

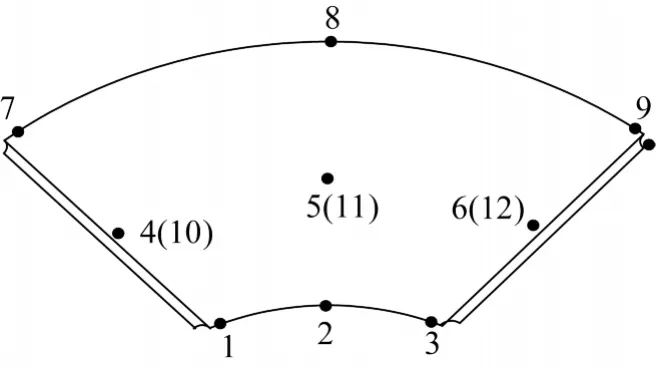

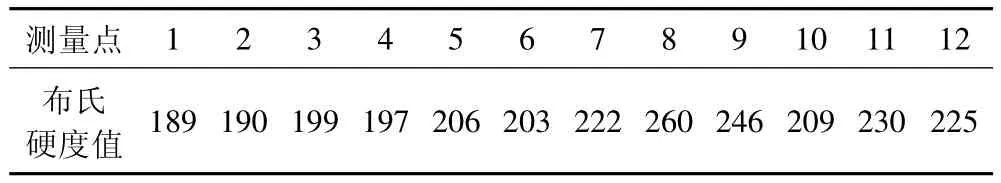

金属材料的硬度与强度有密切的关系,在现场工作中由于设备、试验条件的限制,经常通过检验材料的硬度是否达标来初步判断材料的整体力学性能是否合格。在四大管道监检过程中,经常发现直管段和管件存在局部硬度偏高或偏低的现象,如某WB36(即15NiCuMoNb5)高压给水异径三通出现局部硬度偏低,最低布氏硬度值为164(见图6和表2);某P91再热热段热压弯头存在局部硬度偏高,且硬度分布不均现象(见图7和表3)。ASME及GB5310相关标准只对 P91、P92、P122、E911、A691Gr1-1/4CrCL22钢管硬度的上限值做了规定,未规定其下限值。文献[10-11]研究发现,当直管段、管件硬度过低时,通常其屈服强度或抗拉强度会低于标准的下限值或处于下限的临界状态;当直管段、管件硬度过高时,材料的抗拉强度可能超过标准上限要求,其韧性可能降低。因此,必须将钢管的硬度控制在一个合理的范围内才能保证材料的各项力学性能指标合格。DL/T 438—2009《火电厂金属技术监督规程》对电站常用金属材料的硬度做了相应的规定,P91/P92/P122的布氏硬度控制在180~250,且同根钢管上任意2点的硬度差不允许超过30;15 NiCuMoNb5 的布 氏硬度控 制在 180 ~ 252[9]。若直管段、管件硬度高于上述规定值,需重新做回火处理;直管段、管件硬度低于上述规定值,需重新做正火+回火处理,且不得超过2次。

图6 高压给水异径三通硬度检验示意Fig.6 Hardness measuring diagram of high pressure feed water unequal-diameter T-joint

表2 高压给水异径三通硬度测量值Tab.2 Hardness measurements of high pressure feed water unequal-diameter T-joint

图7 再热管热段热压弯头硬度检验示意Fig.7 Hardness measuring diagram of hot-pressing elbow for hot reheater pipeline

表3 再热管热段热压弯头硬度测量值Tab.3 Hardness measurements of hot-pressing elbow for hot reheater pipeline

1.4 金相组织异常问题

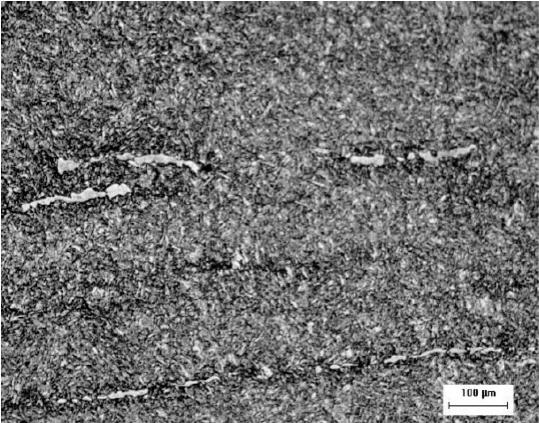

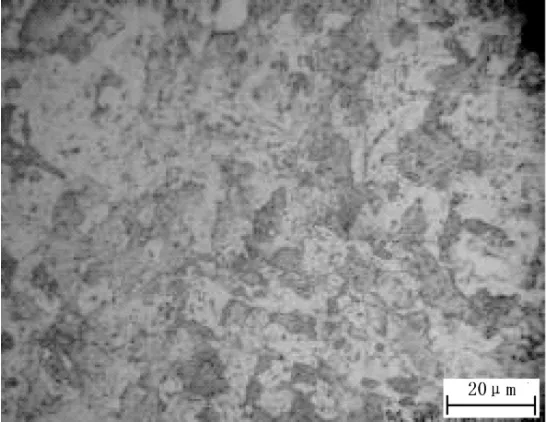

材料的成分、组织、性能三者之间密切相关,合格的金相组织是材料具有合格使用性能的必要条件。因此,四大管道监检过程中对直管段和管件的金相组织有严格的检验要求。监检中发现P91、P92、P122钢中容易出现δ-铁素体(见图8),其存在会降低钢的冲击韧性,且对钢的高温持久强度产生不利影响[10-12]。《华能四大管道监检大纲》中要求P91、P92钢金相组织回火马氏体中允许含有少量δ-铁素体,但其含量的平均值不超过3%,最多不超过5%;15NiCuMoNb5-6-4钢正常组织为贝氏体+铁素体,但铁素体含量不得高于60%。此外,监检中发现部分P91/P92钢管局部硬度偏低(HBW 130)处,其金相组织的马氏体特征不明显(见图9),可能是由于正火过烧或降温速率偏低造成的,需重新热处理以获得正常的回火马氏体组织。

2 配管过程质量问题

图8 P91金相显微组织(约含5% δ-铁素体)Fig.8 Microstructure of P91(including about 5% δferrite in volume fraction)

图9 P91硬度偏低处金相组织Fig.9 Microstructure of P91 at low hardness location

配管过程将直管段和管件(弯头、三通、接管座等)通过焊接组合在一起,制造出管道产品的过程。焊接质量直接关系着四大管道的运行状况,因此必须严格控制配管过程,保证管道的焊接质量。配管过程中常见的焊接质量问题有焊接工艺问题、焊接缺陷、焊缝硬度异常等。

2.1 焊接工艺问题

焊接工艺是实现四大管道配管过程的主要方式,在配管过程中经常出现引弧灼伤、未氩弧焊打底、焊前未预热、未焊后热处理等焊接工艺问题而造成四大管道配管质量下降。

在四大管道配管过程中,由于部分工人不按焊接工艺要求使用引弧板引弧,直接在管材表面引弧从而造成管道表面电弧灼伤,降低了管道表面质量和性能,必须坚决遏制此类情况的出现。对于管材表面电弧灼伤处,须进行打磨消除,经表面检验合格后方可接收。

氩弧焊打底因其得到的焊缝质量高、焊接效率高以及造成的焊缝热影响区小、变形小等优点,在四大管道配管中常使用。而某些工厂为降低焊接成本,在管道配管焊接时直接使用手工电弧焊,未使用氩弧焊打底,因电弧焊能量大造成根部灼伤。若出现此情况,必须采用氩弧焊打底重新焊接。

P91/P92新型耐热钢以其优异的使用性能,在超超临界机组四大管道中得到广泛应用,但其焊接性能相对较差,存在冷裂纹敏感性较强、有一定的热裂倾向、焊接接头性能弱化等问题。为了保证焊接接头的使用性能,焊接的关键工艺措施有焊前预热、控制层温、及时且有效的焊后热处理。焊前预热温度应在200~350℃,层间温度应控制在200~300℃。但在四大管道配管焊接监测中,发现焊前预热温度不足、层间温度较低的情况,有的不及时进行焊后热处理,难以保证焊接接头的质量,焊接后极易出现裂纹等缺陷。对此情况必须及时纠正,要求其严格按照焊接工艺施焊,对于焊接后出现裂纹的需打磨消除,必要时重新补焊。

2.2 焊接缺陷

四大管道焊接过程中常见的焊接缺陷有气孔、夹渣、未熔合、焊接裂纹、咬边、焊瘤、错口等。这些焊接缺陷的存在,极大降低了焊接接头的性能,对管道的运行埋下安全隐患。

在四大管道配管后检测中,发现部分焊缝中存在气孔、夹渣。对于存在气孔、夹渣的部位,需打磨消除后并进行补焊。气孔是在焊接过程中熔池中的气泡在凝固时未能及时逸出而形成的空穴,夹渣是残留在焊缝中的熔渣。由于气孔、夹渣的存在,使焊缝的有效截面积减小,从而降低焊缝的强度,破坏焊缝金属的致密性。为了防止气孔、夹渣的出现,焊前应做好坡口的清洁工作,避免坡口存在油污、水分、锈迹;严格按规定保管、清理、焙烘焊条和焊剂;在焊接时选择合适的焊接电流和焊接速度,避免焊接速度过快。

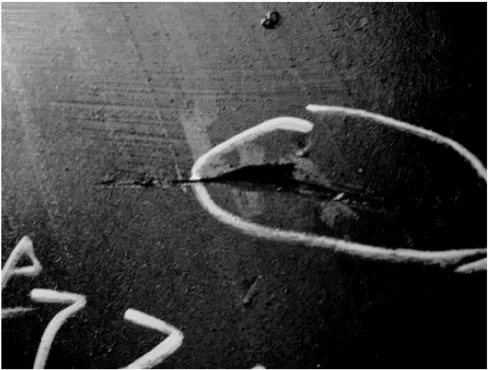

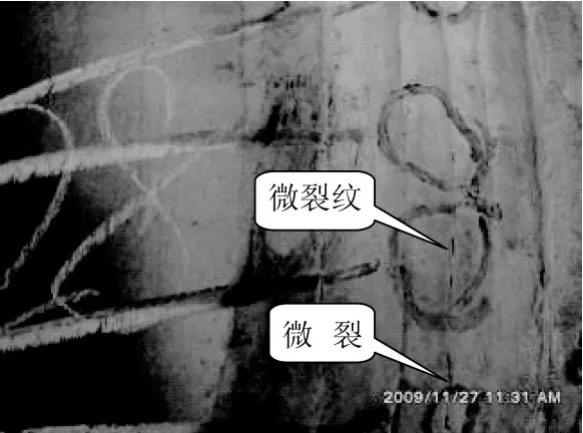

超超临界机组四大管道用P91、P92、P122钢属马氏体高合金耐热钢,存在焊接性能较差、冷裂纹敏感性强等缺点,在配管过程中若焊接工艺不合理极易出现根部未融合、冷裂纹等焊接缺陷。例如,某P92再热热段管道在焊接卡块时,其T型接头外观成型不良,端部存在未熔合现象(见图10);某P91主蒸汽管道对接焊缝表面存在多处浅层微裂纹,因表面自动焊盖面道数少、厚度薄且焊后热处理不及时造成的(见图11)。未熔合是一种较严重的焊接缺陷,使焊缝出现间断,破坏焊缝的连续性,大大降低焊缝的强度。对于存在未熔合缺陷处,应重新进行修磨、焊接。为防止未熔合缺陷,焊接时应正确选择坡口尺寸、合理的焊接电流和速度,避免焊接电流过小、焊接速度过快的情况发生,坡口表面的油污和氧化皮清除干净,密切注意坡口两侧的熔合情况。由于P91、P92、P122钢中的合金元素含量较高(约10%),其淬硬倾向性大,对冷裂纹具有组织上的敏感性[13];焊后在焊缝冷却过程中,由于奥氏体向马氏体转变存在组织应力,且焊缝中氢以过饱和状态存在于马氏体中,加剧了该区域组织的脆化,易产生冷裂纹。为防止冷裂纹的产生,可采用低氢型焊条,降低焊缝中扩散氢的含量;使用前对焊条进行焙烘,防止受潮;仔细清理坡口处的油污、水分、锈迹,减少氢的来源;进行焊前预热、焊后缓冷,采取多层多道焊,控制一定的层间温度;做好焊后热处理和去氢处理,以去氢、消除内应力和淬硬组织,改善接头韧性。

此外,在四大管道焊接中还经常出现咬边、焊瘤、错口等缺陷。咬边是由于焊接电流过大、运条速度快、电弧拉得过长或焊角不合适而引起的。由于咬边处存在较大的应力集中,应及时打磨、补焊以消除咬边。焊瘤是由于运条不匀,造成熔池温度过高,液态金属凝固缓慢下坠,因而在焊缝表面形成金属瘤。为防止焊瘤的出现,应严格控制熔池温度,采用立焊、仰焊时电流应比平焊时小10% ~15%,使用碱性焊条时应采用短弧焊接,保持运条匀速。错口是焊工在对口不合适的情况下进行点固和焊接,从而造成焊缝两侧母材不在同一平面上。错口量大于10%母材厚度或超过4 mm,需切割、重新对口焊接,以消除错口缺陷。

图10 P92再热热段管道与卡块的T型焊缝端部未熔合Fig.10 Incomplete fusion of T-weld end between P92 hot reheater pipe and the fixture block

图11 P91主蒸汽管道对接焊缝表面的微裂纹形貌Fig.11 Microcrack appearance of the butt weld in P91 main steam pipe

2.3 焊缝硬度异常

在四大管道配管过程中,经常发现焊缝硬度异常现象。焊缝硬度偏高会引起焊接接头脆化倾向增加,韧性降低;焊缝硬度偏低,其高温持久强度明显下降[13-14]。DL/T 438—2009《火电厂金属技术监督规程》规定P91/P92钢的焊缝布氏硬度应控制在180~270[9]。《华能国际国产管件采购技术规程》规定15NiCuMoNb5的焊缝布氏硬度下限不低于母材硬度,上限为250;A691Gr1-1/4CrCL22的焊缝硬度下限不低于母材布氏硬度,上限为241,且不得高于母材布氏硬度值+100。对于焊缝硬度偏高,需重新进行回火热处理;焊缝硬度偏低,需重新正火+回火处理,但次数不宜超过2次。

3 结语

(1)在配管前做好四大管道的表面质量检验工作,避免凹坑、裂纹、机械损伤等缺陷的存在,同时需根据相关标准的要求将直管段与管件的壁厚、弯曲度、不圆度等几何尺寸控制在合格范围内。

(2)由于金属材料的硬度与强度之间密切相关,直管段与管件的硬度检验应予以高度重视。对于硬度偏低的需重新进行正火+回火处理,硬度偏高的重新进行回火处理,但最多不超过2次;否则不予使用。

(3)金相组织检验是保证材料具有合格使用性能的有力措施。在金相检验中,对于P91、P92钢应注意控制其 δ-铁素体含量最高不超过 5%;15NiCuMoNb5钢为贝氏体钢,其中铁素体含量不应超过60%,否则其强度明显下降。

(4)在四大管道配管过程中,应严格按照焊接工艺要求进行焊接,杜绝出现不规范的焊接操作行为,做好焊前预热、消氢处理、焊后热处理,防止各类焊接缺陷的出现,并及时进行消缺处理。

[1]赵钦新,朱丽慧.超临界锅炉耐热钢研究[M].北京:机械工业出版社,2009:1-18.

[2]朱宝田,周荣灿.进一步提高超超临界机组蒸汽参数应注意的问题[J].中国电机工程学报,2009,29(S):95-100.

[3]周荣灿,范长信.超超临界火电机组材料研究及选材分析[J].中国电力,2005,38(8):41-47.

[4]张俊峰,王黎明,仲学兰.超超临界火电机组主蒸汽、再热蒸汽管道选材分析[J].华中电力,2010,23(4):49-52.

[5]武秀峰.超超临界火电机组四大管道选材分析[J].电力科学与工程,2008,24(10):73-78.

[6]陈将军,高光藩,王国栋.含凹坑缺陷管道的塑性拉伸失稳载荷分析[J].煤矿机械,2010,31(4):88-90.

[7]李志彪.含凹坑压力管道受轴向弯矩时的极限载荷分析[J].化肥设计,2005,43(1):38-40.

[8]GB 5310—2008高压锅炉用无缝钢管[S].北京:中国标准出版社,2008.

[9]DL/T 438—2009火力发电厂金属技术监督规程[S].北京:中国电力出版社,2009.

[10]李益民,杨百勋,崔雄华,等.9% ~12%Cr马氏体耐热钢母材及焊缝的硬度控制[J].热力发电,2010,39(3):57-60.

[11]李益民,史志刚,蔡连元,等.P91主蒸汽管道高硬度和低硬度焊缝性能研究[J].热力发电,2007,36(5):89-92.

[12]马力深,钟约先,马庆贤,等.δ铁素体对12%Cr超超临界转子钢冲击性能的影响[J].清华大学学报:自然科学版,2008,48(11):1887-1890.

[13]王丽娟,杨国辉.电站锅炉SA335-P91高温高压蒸汽钢管焊接工艺[J].电焊机,2010,40(8):71-75.

[14]王淦刚,赵建仓,赵艳芬,等.超超临界火电机组新型铁素体耐热钢焊接接头硬度与性能试验研究[J].现代焊接,2010(7):22-24.