木材界面液化的自胶合工艺参数对胶合性能的影响1)

徐信武 汤正捷 周 坤 杨 刚 梁春俏 赵 科

(南京林业大学,南京,210037)

自结合指在不施加胶黏剂的条件下,通过单元的细化或活化,再借助热力作用将材料结合的工艺方法,也称无胶胶合。在木材工业领域,木质材料的自结合一直是研究的重点内容之一。沈隽[1]、何翠芳[2]等采用蒸爆法产生高活性纤维单元,制造了无胶纤维板。类似的,金春德以活化的木材纤维和稻草碎料为原料[3],张建辉等采用活化的竹材碎料[4],任博文等混合碱木素与稻草碎料[5],研究了制板工艺,获得了良好的胶合性能。上述研究的单元均为纤维或碎料,与单板、锯材等板状单元相比,比表面积大、活性基团浓度高、形态细长利于交织,实现自胶合的技术难度相对小,而单板和锯材则难度相对较大。例如,程良松等[6]尝试以磷酸活化单板,再自胶合成胶合板,产品胶合强度尚不到0.30 MPa。有鉴于此,笔者基于木材液化技术,将溶剂催化液化法[7]工艺移植到木材胶合领域,通过对胶合板材(adherend)表层的液化,构造黏稠状、流体性界面过渡层,将两片木材融合成一体,从而实现木材的无胶自结合。目的在于:评判木材界面液化胶合工艺的技术可行性,重点分析液化剂种类和涂布量、液化(热压)温度和时间等工艺因子对不同树种单板胶合强度的影响。

1 材料与方法

单板:意杨(产地:江苏)和桉木(产地:广西)单板,厚度2.1 mm,含水率为8%,取自邳州江山木业有限公司,裁成60 mm(顺纹)×25 mm(横纹)试件备用。

催化剂:盐酸,分析纯,质量分数37%,外购。

液化剂:苯酚和丙三醇,分析纯,外购。

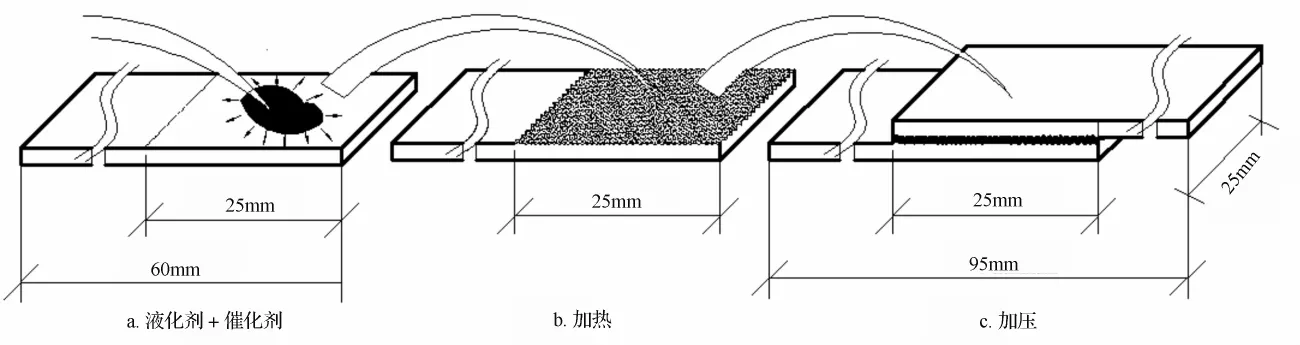

试验方法与步骤:如图1所示,将液化剂与催化剂按质量比为100∶6均混后,按照150~450 g/m2(单面)施加量均匀涂布于单板试件一端25 mm×25 mm面上(图1a),陈放60 s后(图1b),覆盖另一单板试件组成胶合试件对(图1c,胶合面积25 mm×25 mm)。再置于温度125~175℃的试验压机压板上,采用压力0.8~1.2 MPa,热压10~20 min,液化剂+催化剂混合流体在25 mm×25 mm胶合面内流展、反应,导致两片单板试件完成胶合。需要指出的是,本研究以厚度较小的单板为试材,加热和加压采用热压机同步进行;如果试材为厚度相对大的锯材,可在干燥时完成预热后再进入热压机,以控制热压周期。

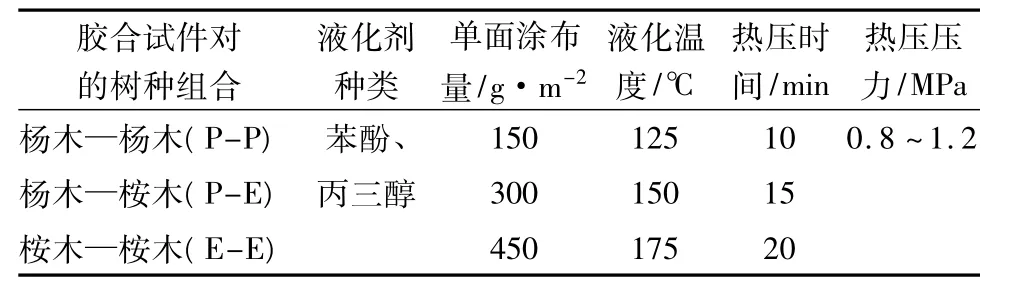

性能测试:胶合试件在20℃、相对湿度65%条件下陈放24 h,参照胶合板国家标准GB/T9846.1~8—2004测试干状胶合(剪切)强度。试验工艺参数汇总于表1,采用全因素组合试验方案,共计162种工艺条件,各条件重复5次取平均值。

表1 试验工艺条件

图1 木材表面液化胶合原理示意图

2 结果与分析

木材结合本质上就是去除两片被胶合木材之间的界面,使两片木材单元融合成一体。有胶黏剂时,界面被胶层替代,胶黏剂流体通过润湿、渗透和扩散,进入木材孔隙、固化形成“锚钉”,同时与羟基等活性基团形成化学键和氢键,从而将两片木材结合[8]。无胶黏剂时,可设法在单元表面激活或植入活性基团产生结合。笔者提出的木材表面液化自胶合,其技术思想是:通过木材单元(单板)表层的液化,产生黏稠状流体层;流体层是源于两片木材母体的过渡层,消除了两片木材之间的界面;在加热、加压作用下,流体过渡层会发生复杂的物理化学变化,逐渐固化,两片木材自然结合在一起。这种方法,与上述的有胶胶合和无胶活化方法既有区别,又有联系。试验表明,在试验的工艺条件内,杨木和桉木单板试件均达到了较高的胶合强度,最大值达到1.96 MPa(桉木组合,450 g/m2丙三醇,150 ℃,20 min),平均值 0.83 MPa。液化剂种类和施加量、液化温度和热压时间及木材树种等工艺因素对液化胶合强度有不同程度的影响。

2.1 液化剂种类的影响

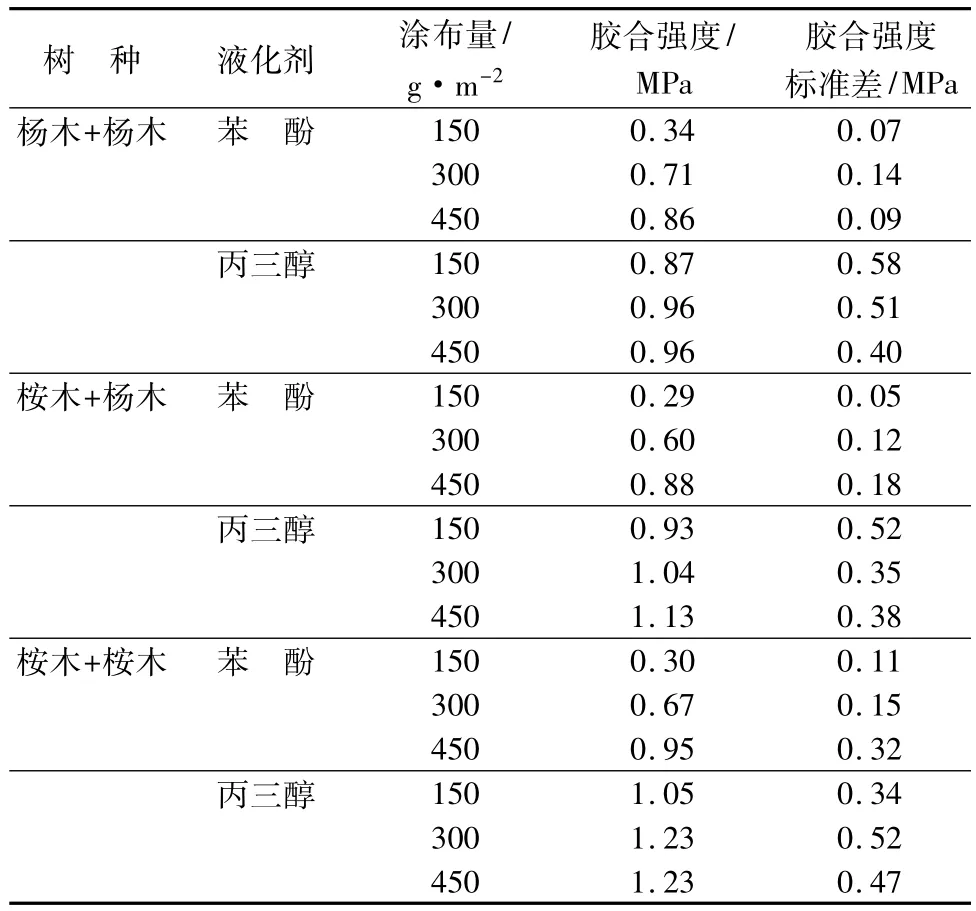

表2对比了苯酚和丙三醇两种液化剂条件下,3种木材组合试件的胶合强度。数据显示,采用苯酚为液化剂时,3种树种组合的单板的平均胶合强度相差不大,约0.6 MPa;而丙三醇条件下,平均测试值达到0.93~1.17 MPa,因材种而异,分别比苯酚液化时高82.8%、45.3%和74.6%。

表2 不同液化剂和树种对板材胶合性能的影响

两种液化剂条件下胶合性能的差异,与液化产物的构成密切相关。马天旗等分析认为,在酸性条件下,苯酚作为亲核试剂和反应试剂,导致木材中木质素、纤维素和半纤维素大分子链发生醚键断裂和糖环开环,并参加反应形成以酚类物质为代表的小分子化合物[9]。张金萍等采用聚乙二醇PEG400和丙三醇(质量比80∶20),在硫酸的催化作用下液化毛竹粉,获取了醇醚类、酯类、环氧类等化合物[10]。与上述深度液化不同,本项试验中液化局限于木材表层,仅需要形成黏稠状流体以实现两片木材之间的融合即可,属于浅度液化,木材受到的降解程度远比上述试验低。可以看出,在试验温度和时间条件下,丙三醇显然比苯酚更能实现黏稠过渡层的构建,从而赋予更高的胶合强度。但上述的黏稠过渡层究竟由何化学物质构成,是否已经产生,产生了多少酚类(苯酚液化)或醇醚类(丙三醇液化)小分子,尚需要大量的后续研究来证明。

2.2 液化剂涂布量的影响

无论是采用苯酚还是丙三醇作为表面液化剂,胶合强度均随涂布量的增加而递增(表3)。相对而言,苯酚液化剂涂布量的递增对胶合强度的影响比丙三醇明显。采用杨木—杨木组合,150~450 g/m2涂布量,苯酚和丙三醇液化下的平均胶合强度分别提高152%和10%,杨木—桉木组合下胶合强度提高205%和21%,桉木—桉木组合下胶合强度提高213%和17%。由此可见,涂布量因子对苯酚液化的影响更大。

表3 液化剂涂布量对板材胶合强度的影响

与2.1部分的分析吻合,即使在450 g/m2涂布量时,苯酚条件下的平均胶合强度(0.86~0.95 MPa)也仅仅与150 g/m2丙三醇涂布量时的测试值(0.87~1.05 MPa)相当。由此,综合考虑液化剂成本和胶合性能,靠提高苯酚的涂布量来强化胶合显然是不现实的。结合2.1和2.2两部分的分析,作为木材的表面液化胶合,选择丙三醇更具有综合优势。既然在试验范围内(150~450 g/m2),丙三醇液化后胶合强度递增不明显(10%~21%),涂布量可以150 g/m2为宜,此时胶合强度达到0.87~1.05 MPa,胶合性能优良。

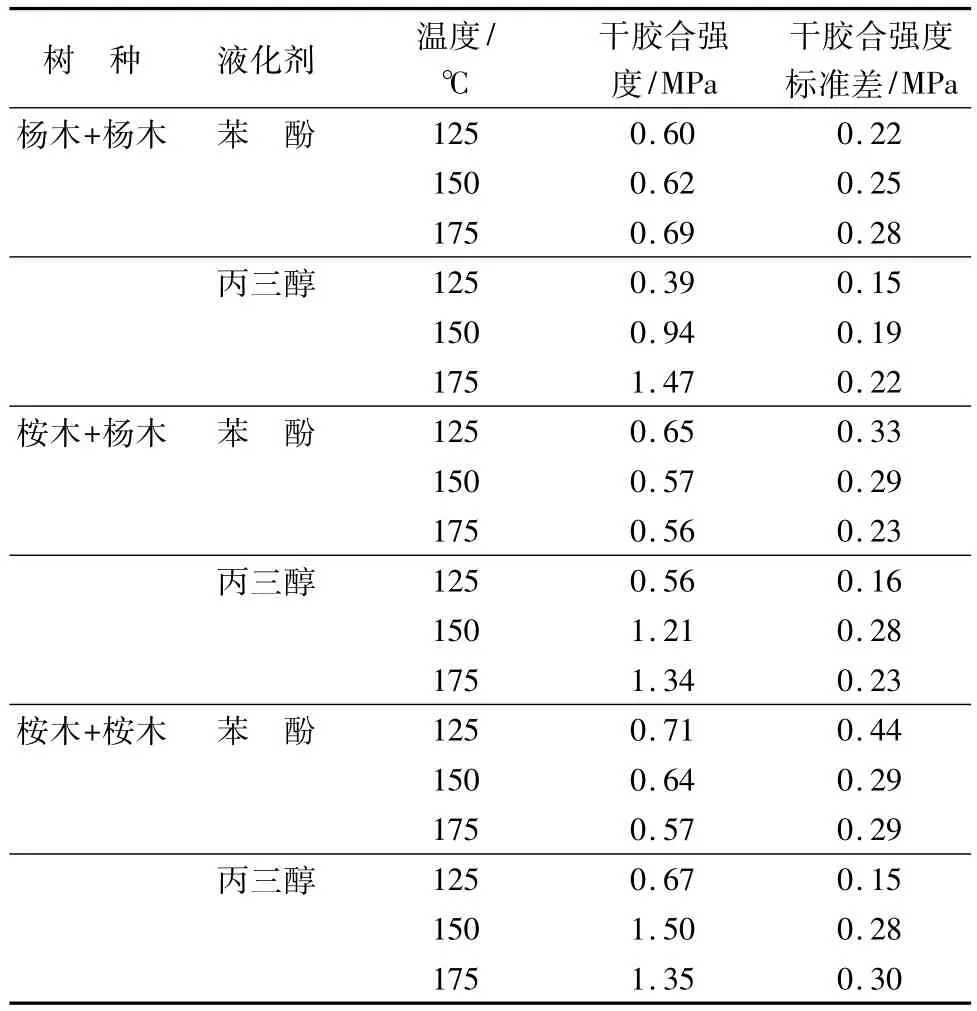

2.3 液化温度的影响

液化温度对液化胶合性能的影响,苯酚与丙三醇同样呈现截然不同的趋势(表4)。在试验参数范围内,温度从125℃上升50℃,苯酚液化试件的胶合强度变化不明显,除杨木—杨木组合有小幅提高(0.60 MPa提升到0.69 MPa,提高15%)外,杨木—桉木和桉木—桉木试件甚至呈现略微降低,分别降低13.7%和19.7%。形成鲜明对比的是,采用丙三醇进行表面液化时,随着温度升高(125℃升到175℃),3种木材组合下,平均胶合强度分别提高了278%、140%和100%,受温度的影响十分明显。

文献表明,盐酸催化下的木材苯酚液化温度通常控制在80~150℃,以达到液化产物得率、残渣率和盐酸挥发率的平衡[11-12]。从液化剂本身考虑,苯酚有毒,熔点43℃,在温度高于65℃时即可与水混溶,而常压下高于182℃时即沸腾,因此不宜采用更高温度;而丙三醇无毒,熔点20℃,沸点高达290℃,温度提升空间大。因此,针对木材干燥、热压和胶合生产实践,综合考虑液化剂功效及安全,对木材的苯酚表面液化,宜采取低温工艺(例如:125℃左右);而采用丙三醇时,可考虑高温模式(例如:175℃左右)。

表4 液化温度对板材胶合强度的影响

2.4 热压时间的影响

热压时间对木材的表面液化和胶合普遍呈现正影响趋势(表5)。一般意义上,随着时间的延长,木材单板表面黏稠物质层厚度增大,有利于单板之间界面的融合。但从试验数据看,在10~20 min的工艺参数范围内,平均胶合强度变化幅度并不大。增幅最大的是采用苯酚液化的杨木组合试件,其平均胶合强度从10 min的0.56 MPa提高到20 min的0.69 MPa,增幅24%;最小的是杨木—桉木/苯酚试件,增幅仅4%;而桉木组合的苯酚液化胶合强度降低13%,可视为测试误差。总体而言,在试验条件范围内,热压时间对木材表面液化胶合性能的影响并不明显。

结合2.3的分析,热压时间对表面液化胶合的影响不明显,对于苯酚液化,出于成本和效果综合考虑,可以采用低温—短周期工艺,产品的胶合强度可达到约0.6 MPa水平(更长的时间下,即使胶合强度可略提高,热压成本也高);而对于丙三醇液化胶合,可根据用途需要,灵活选用高温—长周期或高温—短周期多种路线,以调控胶合性能。

2.5 树种的影响

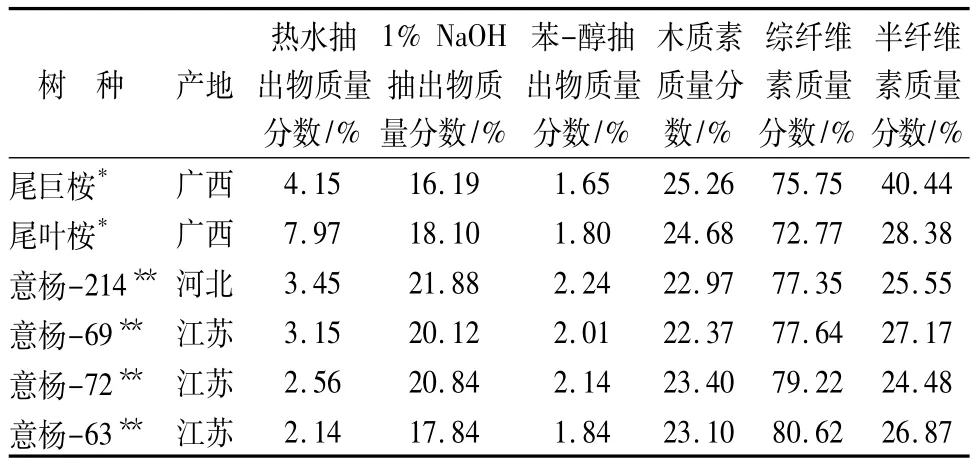

根据表2,还可对比分析不同树种组合下试件的胶合强度。可见,即使在同样的液化剂种类和涂布量、液化温度和热压时间工艺条件下,木材不同胶合强度也略有差异。树种对苯酚液化胶合的影响不明显,强度平均值基本稳定在0.60 MPa左右,但丙三醇条件下,桉木(E)比杨木(P)表现出更强的可胶合性:P-P组合<P-E组合<E-E组合。这种现象,主要是由木材化学成分的差异性产生的。从表6可以看出[13-14],桉木热水抽出物、木质素和半纤维素质量分数均显著高于杨木,表明桉木更易于被液化降解,便于界面消除,实现黏稠过渡层的构建和自结合强度的建立。但需要指出的是,尽管表2表明材种对液化胶合有影响,但影响远不如其它工艺因子明显,换言之,界面液化胶合方法对树种仍然具有较高的普适性。

表5 热压时间对板材胶合强度的影响

表6 几种桉木与杨木的化学组分

3 结论与建议

3.1 结论

木材液化可在木材表面构造黏稠过渡层,取代木材界面,为木材的自结合创造条件。在试验的工艺条件内,杨木和桉木单板试件均达到了较高的胶合强度,最大值1.96 MPa,平均值 0.83 MPa。

单板树种对液化胶合性能有明显影响,在试验的工艺条件下,桉木的胶合性能优于杨木。

针对杨木和桉木两种树种,丙三醇液化胶合性能高于苯酚,涂布量为150 g/m2时,其胶合强度与涂布量为450 g/m2的苯酚相当。

热压温度和时间对苯酚液化胶合性能的影响不明显,而对丙三醇影响明显,可结合产品性能要求选择温度—时间工艺方案。

3.2 建议

本研究作为液化自胶合领域的初步研究,重点在于试验工艺条件对胶合性能的影响,关于如下诸多机理问题,建议开展进一步研究工作予以解析,例如:不同液化条件下木材表面液化产物的构成、液化产物的固化过程、液化过渡层固化后与被胶合木材母体的关系等。

[1]沈隽,胡国明,赵钟声,等.高温蒸汽处理制造“自胶结”人造板技术的研究与发展[J].东北林业大学学报,2000,28(4):64-68.

[2]何翠芳,周晓燕,朱亮.蒸爆法棉秆无胶纤维板热压工艺初探[J].林产工业,2009,36(01):15-17.

[3]金德春.无胶人造板制造工艺的研究[D].哈尔滨:东北林业大学,2002.

[4]张建辉,严永林.无胶竹材碎料板的制造工艺初深[J].木工机床,2003(1):26-28.

[5]任博文,邱增处,雷亚芳,等.无胶稻草碎料板试验研究[J].西北林学院学报,2010,25(2):163-166.

[6]程良松,张明龙,郑睿贤,等.无胶胶合板试验研究[J].林业机械与木工设备,2006,34(02):13-15.

[7]张求慧,赵广杰.木材液化技术研究现状及产业化发展[J].木材工业,2005,19(3):5-7.

[8]顾继友.胶黏剂与涂料[M].北京:中国林业出版社,1999.

[9]马天旗,郑志锋,张宏健,等.木材酸性液化条件下苯酚的作用机理[J].西南林学院学报,2006,26(2):93-96.

[10]张金萍,杜孟浩,王敬文.不同液化条件对毛竹粉多元醇液化产物分子量的影响[J].江西农业大学学报,2010,32(6):1191-1194.

[11]张求惠,赵广杰.木材的苯酚及多羟基醇液化[J].北京林业大学学报,2003,25(6):71-76.

[12]罗蓓,秦特夫,李改云.木材液化及其利用[J].木材工业,2004,18(5):5-7.

[13]姚春丽.尾巨桉制浆工艺及机理研究[D].北京:北京林业大学,2008.

[14]徐咏兰.中高密度纤维板制造与应用[M].长春:吉林科学技术出版社,2002.