半导体设备中铝合金精密零件尺寸稳定性工艺研究

张雅丽

(中国电子科技集团公司第四十五研究所,北京 101601)

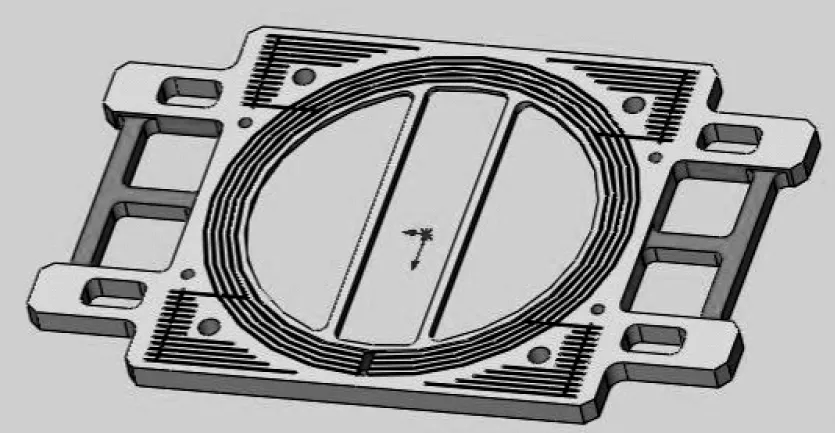

由于LY12硬铝合金经热处理强化后具有较高的强度,切削加工性在时效状态下良好,耐蚀性也较好等优点,所以比别的铝合金得到更多的应用。在我所生产的曝光系列、探针系列、划片系列、键和系列等各类产品中,LY12硬铝合金得到了广泛的应用,这其中一些零件结构复杂、精度要求高,通常在ISO标准中达IT8级以上,并且还要求高的尺寸稳定性,如键和机系列中的前导轨基座、料条框架等(如图1所示),均为薄壁件,型腔复杂,易变形,要求精密平面的平面度≤0.02 mm,两平行平面的平行度≤0.03 mm,两基准面的垂直度≤0.03 mm,在正常工作环境条件下,零组件尺寸精度稳定、设备工作可靠。如何达到设备中零件的这些精度要求,则成为工艺上的技术关键问题。

图1 导轨基座、料条框架

1 影响精密零组件尺寸稳定性因素的分析

(1)淬火后的LY12铝合金存在着较大的内应力,这种内应力经自然时效后不可能得到有效的消除。铝合金的淬火内应力是由于零件各部位冷却速度不同而产生的热应力,表层为内应力,心部为张应力。不论淬火应力如何分布,当进行切削加工时,内应力的平衡状态受到破坏,导致零件变形或歪曲。如果成品零件仍有残余应力,也会因松弛而导致变形。因此,要达到零件的尺寸稳定,就应尽量降低和消除淬火内应力。

(2)LY12铝合金材料的相与组织状态的不稳定性,LY12铝合金毛坯处于“CZ”状态,当LY12铝合金处于这种状态时,虽然由于长时间的自然时效,第二相(名义成分为CuAl2)从过饱和固溶体中沉淀析出,但仍有不少铜原子未完成从过饱和α固溶体中脱溶的过程。它们在长期使用过程中还会继续进行沉淀相的脱溶过程而引起尺寸的改变,影响零组件的尺寸稳定性。所以,必须使LY12-CZ铝合金在加工过程成形前尽量脱溶彻底,以保证尺寸稳定。

(3)在机械加工过程中,由于切削力的作用,使零件本身产生一定的内应力,并在其表层形成很不稳定的加工硬化层。在切削加工中,有一部分能量会积存在零件的表层中,形成具有残余应力的表面变质层。在这种加工硬化层内,材料的组织因被形变而处于不稳定状态,残余内应力也较大。随着时间的延长,这种形变了的组织会发生变化,内应力也要趋于松弛,从而导致零件尺寸的变化,影响尺寸稳定性。

另外,由于键和机中的零件形状复杂,就加工方法而言,是铣削加工成形,而铣削加工具有断续切削的特点,容易产生冲击和振动等现象。同时,这些零件又都是薄壁件、刚度差,这两种情况更加剧了零件在加工中内应力与硬化层的严重形成,显著地影响零组件的尺寸稳定性。

2 工艺方案的选择

针对产品零件的结构特点和精度要求,以及影响零组件尺寸稳定性的因素,在选择工艺方案进行规程设计时,遵循了如下原则:

(1)通过提高工艺系统的刚度,采用特殊的夹具(自制夹具)和装夹方法(真空吸盘)、以及特殊的刀具等,解决加工中零件产生微量变形和减小切削应力的技术难题,以保证零组件的加工精度。

(2)正确组合机加工中与热处理各工序,使之合理匹配,密切结合,以解决零组件的尺寸稳定性问题。

a、划分加工阶段

把整个加工过程分为粗加工、半精加工、精加工等几个阶段。粗加工阶段主要是切除较多的加工余量,使零件材料的原始内应力获得部分释放。在半精、精加工阶段,按工序分散原则,编排多道工序,每一工序均采用小切削用量、多次切削加工、顺铣和逆铣交替进行的工艺方法,使切削应力减到最小程度,尤其是最终成形的一道精加工工序,其总的切除余量不大于0.05 mm,几乎不产生切削应力,使零件处于内应力很小的自然状态。

b、合理安排中间热处理工序

零件应力应随着工序的进展逐级减少。在分阶段后,各工序之间合理地安排有关热处理工序,目的是消除内应力,使零件始终处于应力衰减的过程中。

对LY12-CZ铝合金板进行一次变CZ状态为CS状态的人工时效处理。

LY12-CZ铝合金的组织稳定性很差,这对尺寸的稳定很不利。因此,我们在零件粗加工后,对处于“CZ”状态的LY12半成品进行一次人工时效处理,为了不降低材料的强度,保证零件在随后加工中的足够刚度,我们采用了在180℃下长时间保温的时效工艺,通过这一步人工时效处理,不但使材料由“CZ”状态变为“CS”状态,稳定了组织,而且还达到消除零件粗加工应力的目的。实践证明,这是必不可少的一个重要工序,它也为以后多道的冷热循环稳定处理打下了良好的组织基础。

(4)在机械加工工序间,安排多道冷热循环稳定处理工序,有效地消除零组件内部的残余应力。通过反复的工艺实践证明采用△T=200℃的冷热循环稳定处理的工艺方法,可使零件处理前的原有应力消除90%左右。即-100℃×4 h/+110℃×4 h。每道工序循环三次。在整个加工过程中共安排三道这种冷热循环三次的稳定处理。冷热循环稳定处理在消除应力方面之所以有如此明显的效果,我们认为一方面是因为在处理过程中,由于冷热温度梯度产生的热应力和同时导致的微观应力,有一部分与零件中已存在的残余应力相平衡,而另一部分则与残余应力相叠加,并引起塑性应变,这种塑性应变既释放掉了一些弹性应力,又使残余应力重新分布,获得残余应力下降的效果;另一方面,冷热温度交变的结果,会驱动零件材料内部组织结构发生变化,形成比较稳定的位错结构,达到稳定尺寸的目的。

3 结 论

(1)采用铣削方法加工形状复杂的薄壁精密零件,应首先注意提高工艺系统的刚度,并要采用特殊的夹具和装夹方法,以及特殊的刀具,尽量减小加工中附加的应力。

(2)整个机械加工要分阶段进行,在精加工阶段,最终的切除余量应不大于0.05 mm。同时,要正确地安排好机加工序与热处理工序的先后秩序,使之合理匹配,密切结合,以保证零件始终处于残余应力衰减的过程中。

(3)为了保证零件高的精度和尺寸稳定性,必须对LY12-CZ状态的原材料在粗加工后进行人工时效,使其由原来的“CZ”状态变为“CS”状态。

(4)残余内应力是导致零件尺寸不稳定的一个重要原因,而采用冷热循环稳定处理来消除内应力,是行之有效的重要工艺手段。

生产实践证明,在不降低LY12-CZ铝合金机械性能的前提下,采用上述四项原则稳定的工艺方案是可行的。它能在铣削加工条件下,成功地达到设备中复杂零件零组件要求的尺寸精度,并可靠地保证了零组件随后的高尺寸稳定性。

4 结束语

通过多次工艺试验,根据我们设备中精密零组件的高精度、薄壁等特点,在生产实践中,重视了机加工与热处理的匹配,并在不降低LY12-CZ原机械性能的前提下,在工艺方案中选取了一道人工时效处理和三道各循环三次的冷热循环稳定处理,使整个零组件从加工、装配、产品测试和库存,再到成品试验的自然时效时间内,原加工精度经过再次复测,没有发生变化。说明我们加工LY12-CZ铝合金精密零组件的工艺方案是可行的。但由于影响零件精度和尺寸稳定性的因素比较复杂,我们对尺寸不稳定机理的研究和试验尚不够充分,这都要求我们在今后的生产实践中进一步探索。

[1] 邱言龙.铣工技师手册[M].北京:机械工业出版社,2003.

[2] 韩鸿鸾.国家职业资格培训教材编审委员会《 数控铣工加工中心操作工》[M].北京:机械工业出版社,2007.

[3] 徐圣群.简明机械工艺手册[M].上海:上海科学技术出版社,1991.