道路穿越煤田采空区预留煤柱的技术措施研究

张 胜,夏炎早,侯文韬

(上海市政工程设计研究总院(集团)有限公司,上海 200092)

0 前言

随着社会经济的发展和城市的扩张,部分矿产被开采后留下的采空塌陷区已经被城市建成区包围。为了开发和利用废弃矿区老采空区土地,提高矿区土地利用率,缓解矿区土地资源紧缺的矛盾,开展采空沉陷区土地资源的开发和利用工作已经迫在眉睫。城市道路作为土地利用的先期基础设施,如何确保其在采空区建设的安全和稳定无疑就成为一项需要重点研究的课题。

1 研究现状

采空区路基是一种特殊的路基,但目前国内外并没有关于公路采空区处理的专门的规范规程,相关规范中并未进行明确和详细的规定,甚至很少有规范涉及该问题。

近年随着高速公路的大量兴建,我国在采空区路基方面的研究也陆续开始起步,对采空区问题进行了一定的研究和探索,但理论基础和研究手段均不完善,以工程经验积累为主,以浅层采空区治理居多,国内外也没有形成专门针对高等级道路下伏采空区处治质量和效果检验的技术标准,部分工程浪费现象严重,甚至留下工程隐患。

2 治理方案及适用情况

道路穿越采空区在不同情况下可采用的治理的方法如下:

(1)对于沉陷尚未稳定的采空区、经过经济技术评价和风险评估后认为穿越代价过大或风险过高的采空区,可采取路线绕避或暂缓修建的方式,待条件成熟后再建设。

(2)对于沉陷已经稳定的采空区,当属于埋深小于30m的浅部采空区时,一般采取开挖回填、网格板垫层、注浆充填、灌注桩支撑、表部加固加深部注浆等方式;当属于中深部采空区(30~100 m)时,一般采用全注浆充填法或覆岩结构加固补强法;当属于超深部采空区时则一般采用注浆充填法。

(3)为方便煤矿生产和运输,部分煤矿在开采时预留了煤柱和巷道。道路穿越煤田采空区时在预留煤柱修筑道路技术上较为可行,相对较为安全。预留煤柱的宽度和煤柱的地质条件决定了可以修筑的道路等级及路幅宽度,对道路宽度超出煤柱稳定区的部分,可通过注浆和提高路基整体稳定措施来确保路基的稳定。

本文通过乌鲁木齐外环路东北段穿越六道湾煤田采空区的工程实例,介绍了道路穿越煤田采空区预留煤柱路段确保路基抗变形措施的方法、注浆处理的技术和检测路基抗变形效果的检测方案等。

3 工程实例

乌鲁木齐外环路东北段道路工程位于乌鲁木齐市区东北角,起点为现状东外环高架道路落地引道,终点至苏州路南湖路路口与已建高架道路相连,规划线位经比选后仍需穿越六道湾煤田采空区,穿越采空区段长约1 050 m。该项目的建成,将完成乌鲁木齐外环路的全线贯通,在乌鲁木齐的路网中具有重要的地位和作用。

3.1 地质状况

在外环路东北段K9+350-K10+400段,自南向北分布有侏罗系西山窑组(J2x)B1-B33煤层,煤层倾向为 330°、-360°,走向近东西,倾角 65°、-70°,煤层露头均与上覆第四系地层(厚度小于10 m),呈角度不整合接触。煤层采空区主要为神华新疆能源公司六道湾煤矿采空区,采空区是近东西向分布于拟建场地中部,宽约700~800 m,开采深度、开采规模、开采范围均较大,开采煤层主要为侏罗系西山窑组煤系地层中的26层煤。

在煤矿采空区路段,现地面高程为海拔810~825 m,煤矿已开采至540 m高程,分三个水平开采层分期开采,每层采高约100 m,其间为厚约10 m的水平煤柱。每一水平层开采完毕后,采用放顶垮落法处理采空区。至确定道路方案时,该煤矿第一水平层(高程750 m以上),第二水平层(高程650~750 m),已开采完毕,并整体放顶垮落完毕。六道湾路西侧井田已停止开采,东侧正在进行第三水平层(540~640 m)开采。局部已开采至475 m高程。煤矿已于2010年停采。

经对路线的综合比选,确定外环路东北段从现有六道湾路(宽约12 m)通过,六道湾路以下为煤矿建井时建的中央石门位置(主巷道),且六道湾路是该煤矿主要出入道路,根据国家采煤相关规范规定,煤矿在现六道湾路面以下位置预留了安全保护煤柱。

该煤柱分布于六道湾路之下,从地面至高程650m处,煤柱宽130m,断面呈矩形,高程540~650 m段,煤柱断面呈梯形,宽度自130 m至250 m,呈65°角放坡。该煤柱内分布有六道湾煤矿中央石门,为南北向分布的三层煤矿运输主巷道,即分别位于高程750m、650m、540m处,巷道断面呈拱型,宽约4 m,拱顶高约3 m,均已进行砌衬,其中650 m、750 m处为片石砌衬,540 m处巷道为锚喷支护,3条巷道运行时间15~50 a不等,均处于稳定状态。

3.2 稳定性评价

根据六道湾煤矿多年沉降观测资料,确定采空区影响范围,该观测资料表明,采空区破坏边界、变形边界、稳定边界取决于采空区顶、底板(走向边界煤层)的破坏角、变形破裂角和稳定角及采空深度。

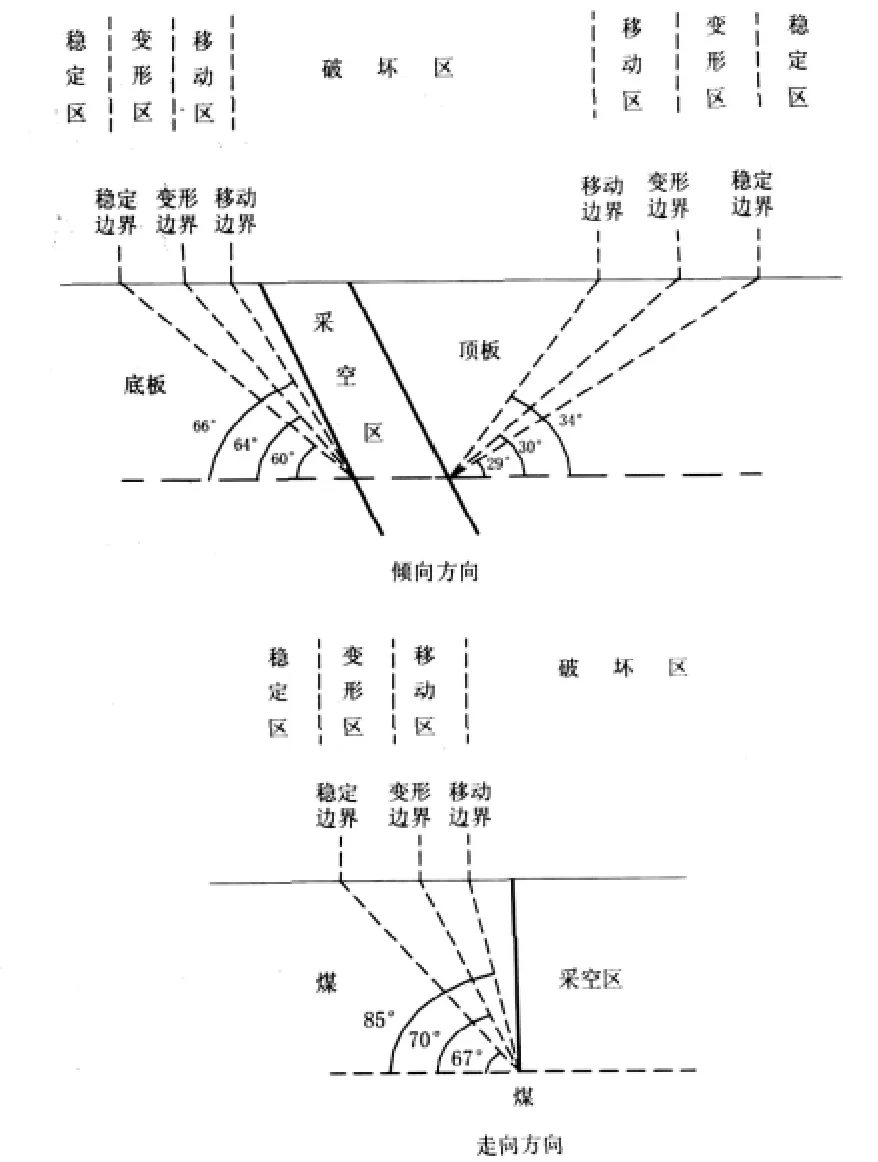

根据观测资料结果,采空区顶、底板破坏角分别为34°、66°,采空区顶、底板变形破裂角分别为30°、64°,煤层走向破坏角为 85°、变形破裂角为70°,采空区顶、底板稳定角分别 29°、60°,煤层走向稳定角为67°,详见图1所示。根据各角度不同,将受采空区影响范围分别划分为破坏区、移动区、变形区、稳定区。

根据上述评价模式,现有煤柱地表均为移动区和变形区,完全稳定区位于地表下约17 m处,具体破坏移动区、变形区、稳定区在现有断面上的分布情况见图2所示。

图1 采空区稳定性评价模式

图2 采空区中央煤柱示意图

3.3 治理方案

该工程设计阶段对穿越采空区段进行了多方面论证,考虑到采空区沉陷已经稳定,在分析了绕避方案、采用桥梁结构跨越方案、营运后维修等方案的可能性和经济性后,考虑到现有安全煤柱宽度130 m,大部分处于移动区和变形区,即发生坍塌、冒落等突然变化的可能性较低,主要表现为缓慢的、长期性的变形和移动,最终确定路线从预留煤柱上穿越采空区。穿越采空区路段为地面快速路加两侧辅道,路幅宽度为47.5 m,位于预留煤柱的移动区内,且浅层存在少量采空区。治理方案采用注浆方案,将煤柱移动区内裂隙和浅层采空区填充加固,加强其整体性;并结合路基采取抗变形措施的综合方案。路基抗变形措施经比选采用铺设1.2 m天然级配砂砾加3层土工格栅的方案。

3.4 注浆处理

注浆处理需研究解决浆液配合比和注浆工艺及设计参数。

3.4.1 浆液配合比试验

根据该工程的岩土工程条件,尤其是预留安全煤柱岩体破碎情况,注浆目的以固结注浆为主,确定注浆浆液为纯水泥浆,同时添加部分添加剂,改善浆液性能。在浆液配合比室内实验阶段,选用52.5R、42.5R普通硅酸盐水泥、G级中抗硫酸盐油井水泥作为岩体灌浆加固材料进行比较。同时对添加剂采用水玻璃、膨润土加减水剂、纤维素进行比较,并采用不同的水灰比进行对比试验。

浆液配合比试验根据浆液流动度、结石率、抗压强度、初凝时间和终凝时间等技术指标综合判定。经61组稳定浆液配合比试验结果对比,发现三种水泥比重差别不大,52.5R普通硅酸盐水泥浆液的粘度高于其他两种水泥浆液,凝结时间也小于其他两种水泥;G级中抗油井水泥浆液的流动度最大,这是由于它的细度最小造成的;结石率方面52.5R普通硅酸盐水泥浆液和42.5R普通硅酸盐水泥浆液差别不大,均高于G级中抗油井水泥浆液;在强度方面3种水泥浆液强度均大于5.0 MPa,满足稳定浆液要求。但使用42.5R普通硅酸盐水泥作为注浆浆液主要材料,仅材料费即可节约约30%。水灰比由0.6∶1到1.5∶1变化时,浆液的流动度、凝结时间递增,而粘度、比重、结石率、抗压强度递减。在相同品种水泥,相同水灰比的条件下,以水玻璃为外加剂的浆液其结石率明显高于其他外加剂的浆液。

根据上述试验结果,最终确定以42.5R普通硅酸盐水泥为主要材料,水灰比1∶1,添加剂为3%水玻璃的浆液为现场注浆浆液配合比。同时为避免浆液往加固区两侧扩散的无效加固,在两侧增设帷幕注浆孔,使用水灰比为0.9∶1的以42.5R普通硅酸盐水泥为主要注浆材料的浆液为帷幕孔注浆浆液。

3.4.2 注浆试验

室外试验工程针对不同煤层分布选定3块试验场地分别进行了现场注浆试验。在试验过程中,根据注浆处理方案要求,对需通过试验确定的各个方案、方法和设计参数,均进行了对比试验,同时进行了施工工艺试验,确定如下注浆的主要工艺和参数:

(1)注浆孔平面布设时,应在最外侧布设两排帷幕注浆孔,其余钻孔为充填固结注浆孔。

(2)治理宽度78m,其中两侧安全宽度各15 m。注浆孔孔距为6.0 m,等边三角形布设。治理深度从现状地面标高起始,最小处理深度为40 m,最大处理深度为55 m。

(3)注浆方法采用自下而上分段纯压式注浆和孔口封闭纯压式注浆相结合的综合注浆法。

(4)注浆分段长度为10 m,必要时可合并注浆段直至采用孔口封闭式注浆。

(5)注入率为 70~100 L/min。

(6)各注浆段终止注浆条件为:对帷幕注浆孔,注浆段的注入率为70~100 L/min时,注浆压力达到设计压力并维持10 min,结束注浆;对充填、固结注浆孔,注浆段的注入率为70~100 L/min时,注浆压力达到设计压力并维持15 min,结束注浆;距注浆孔口3.0 m以远冒浆,结束注浆;各类注浆孔,注入率控制为70~100 L/min,当注浆段的孔口注浆压力陡升,超过设计压力值后,难以维持稳定,继续上升,可直接结束该段注浆。

3.5 检测和监测

对注浆效果的检测一般可采用高密度电法、综合探管测井、声波测井、检查孔钻孔取芯压水试验等检测方法。试验研究结果表明,检查孔钻进取芯是注浆质量检测中最有效、最直观、最权威的手段,是其他检测方法的基础。地球物理测井可以有效地判断注浆施工质量,是注浆施工质量检测的有效手段。其中纵波波速、密度和岩体强度指数与注浆质量相关性较大。而高密度电法和压水试验做为注浆质量检测使用效果并不明显,并不适宜。

根据现行国家规范相关规定,结合国内外类似工程经验,确定本工程质量检测频率为注浆孔总数的3%。

在采用路基抗变形处理方案处理的路段,设置地面水准观测网和钻孔岩体变形监测网。水准观测网沿道路每50m设置2点,分别布设在道路机动车道上。监测钻孔布设在道路绿化带内,每150m布设1组,钻孔深度65 m。在钻孔中埋设岩体变形观测仪,定期观测岩体变形和路面沉降情况。

4 结语

乌鲁木齐外环路东北段已经建成通车,工程施工时按设计要求布设的监测网也开始了监测。经过通车后近一年的运营和监测,未发现路基及预留安全煤柱岩体发生不利于道路运行安全的变形,说明该工程采用的治理措施和手段是有效的。

[1]童立元,刘松玉,邱珏.高速公路下伏采空区危害性评价与处置技术[M].南京:东南大学出版社,2006.

[2]孙忠弟.高等级公路下伏空洞勘探、危害程度及处治研究报告集[M].北京:科学技术出版社,2000