工业安全帽的抗冲击性能

李夕兵,杜晶,洪亮

(中南大学 资源与安全工程学院,湖南 长沙,410083)

头部是身体中的敏感部分,在事故中安全帽能够提供很好的保护作用[1]。安全帽由帽壳、帽衬、下颚带及其他附件组成。当作业人员头部受到坠落物的冲击时,利用安全帽先将冲击力分解到头盖骨的整个面积上,将大部分冲击力吸收,使最后作用到作业人员头部的冲击力降低,从而起到保护作业人员的作用。高空落物是引起严重事故的主要原因之一。安全帽对冲击能量的吸收在事故中具有重要意义。所以,在矿山和建筑等行业中,要求佩戴能抵御一定冲击力的质量合格的安全帽[2]。近年来,我国由于安全帽质量问题引发的事故越来越多[3],为此,国家质检总局等有关部门曾先后对安全帽进行质量抽查,合格率只有50%~80%。抽查结果显示安全帽质量亟待提高[4]。很多安全帽的抗冲击性能很差甚至一碰即碎[5-6]。使用废旧塑料回收处理后作为原料是安全帽质量差的主要原因。事实上,有关安全帽的防护性能早已引起国内外广泛关注,人们对工业安全帽的热性能等进行了深入的研究[7-10]。另外,国外有许多学者对摩托车安全帽的抗冲击性能进行了研究。Mills等[11-14]对安全帽的外壳的变形进行了实验研究。Hanssen等[15]对安全帽的结构进行了更深入的实验研究。本文作者利用落锤装置进行了3组对比实验,即同一能量下不同材质安全帽冲击性能对比;同一材质不同能量下安全帽冲击性能对比;老化、帽衬损坏的安全帽与新的安全帽性能对比。通过实验研究揭示影响安全帽抗冲击防护性能的主要因素,以便为相关行业安全帽的生产、经营与造型提供科学依据。

1 安全帽抗冲击性能试验

1.1 试验设计

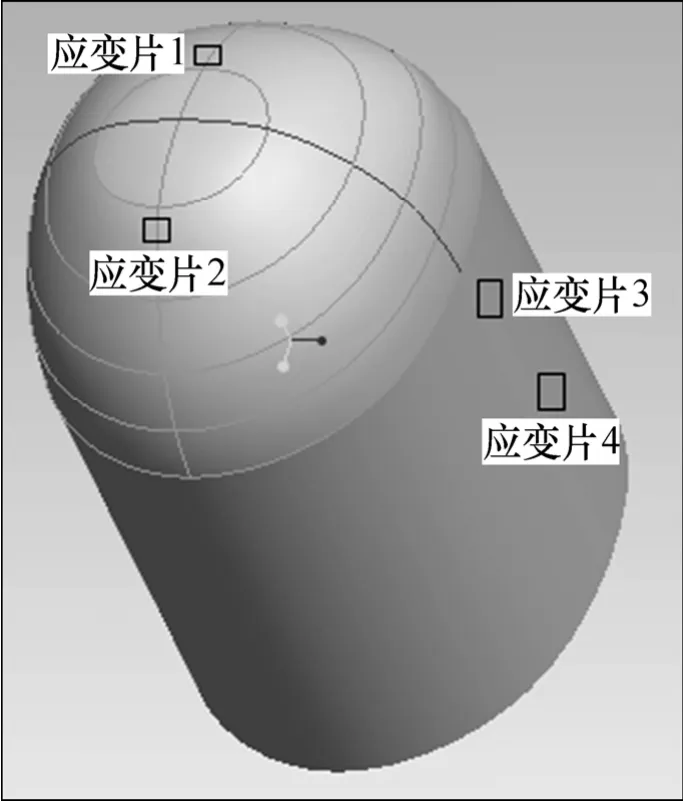

考虑到绝大部分厂矿企业使用的安全帽多是根据GB 2811—89生产的,实验装置参考GB 2812—89要求,采用落锤冲击实验台进行[16]。冲击台架是一台能提升和释放钢锤,并能使之自由或加速向下落的试验台架。 钢锤的外形要求对称均匀,材质为45号钢,质量为11 kg。数据的采集记录采用应变测量系统由应变片、超动态应变仪、瞬态记录仪和计算机等组成。本试验使用的超动态应变仪型号为CS-1D。应变片型号为 BX120-2AA,灵敏系数为(2.08±1.00)%,栅长和栅宽分别为2 mm和1 mm。试验用头部模型为根据GB 2812—89的参数用木料制作而成。自制头部模型实体图如图1所示。应变片分别粘贴在该头部模型的上、中、下3个部分(图1),以便能分别测试模拟头顶、侧面和靠近颈部的应力。

1.2 试验方案

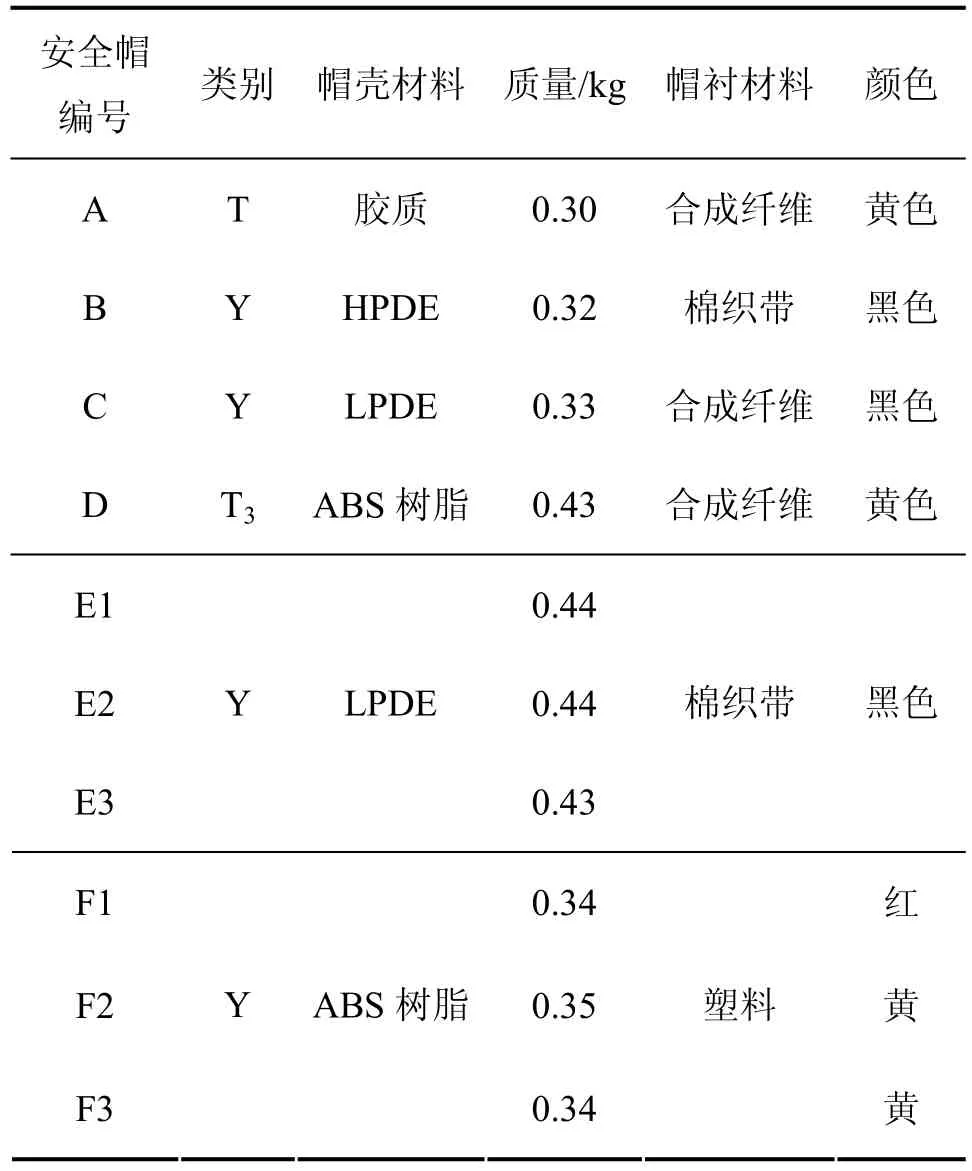

本次试验所使用的样品是分别从不同工矿企业收集的由不同厂家生产的不同材质安全帽。这些安全帽的帽壳材料为高密度聚乙稀(HDPE)或者 ABS树脂。帽衬材料为低密度聚乙稀(LDPE)或高密度聚乙稀(HDPE)。根据生产厂家不同,分别把安全帽分为6种,用A,B,C,D,E和F表示,具体参数见表1。

所有的冲击实验均在落锤冲击台上完成。试验时将头模垂直固定在基座上,安全帽的帽衬调至适当位置后带到头模上,钢锤自由下落冲击安全帽。钢锤重心运动轨迹与头模中心线重合,通过应变测量系统记录显示头模所受的冲击应力波[17]。

图1 自制头部模型实体图Fig.1 Self-made head model

表1 试验样品参数Table 1 Experiment parameters of helmets

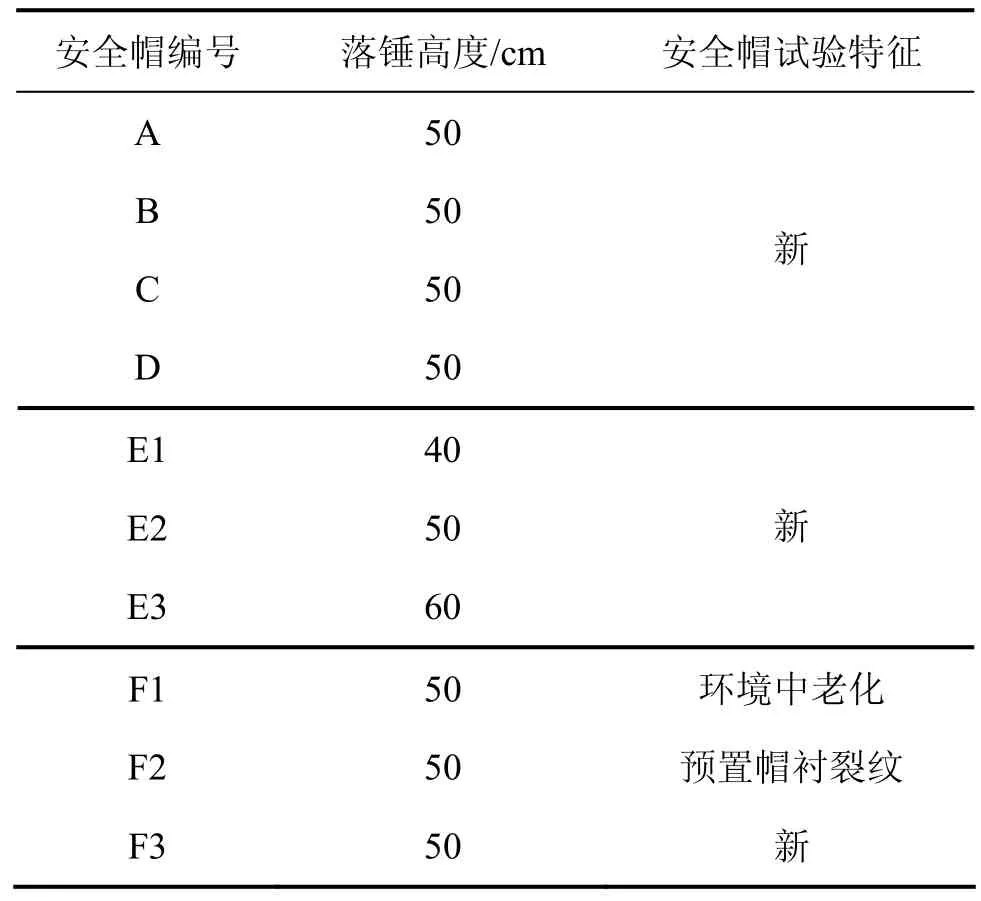

为了测定安全帽的性能,本文进行了3组对比试验:同一能量下不同材质安全帽冲击性能对比;同一材质不同能量下安全帽冲击性能对比;老化、帽衬损坏的与新安全帽性能对比。安全帽及其对应的试验参数见表2。

表2 安全帽及其对应的试验参数Table 2 Test specimen and its corresponding parameters

2 结果与分析

落锤碰撞安全帽过程中,能量被分为3个部分:一部分能量E1以应力波的形式反射进入落锤;另一部分能量E2被安全帽吸收;最后一部分能量E3进入头部模型。进入头部模型的这部分能量反映了安全帽冲击性能,即E3越小,E1越大,说明安全帽性能越好。

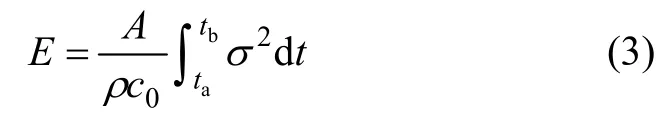

进入头部模型的能量E3为:

根据式(1)可知:E1和E2越大,E3就越小。

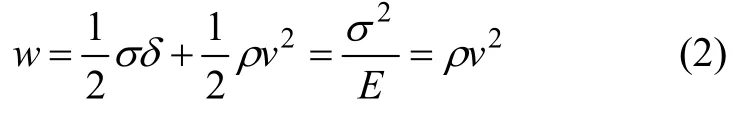

在试验中通过粘贴在头部模型上的应变片测量头部模型的应变,通过动态测试系统记录的应力波得出。应力波的瞬时能量密度为w[16,18]:

式中:σ为应力;δ为质点位移;ρ为介质密度;v为质点速度;E为弹性模量。

由此可见:在应力波所具有的能量中,质点的弹性应变能(σδ)和运动的动能(ρv2)各占一半,并且与应力幅值的平方成正比。在没有衰减的传递中,应力的幅值不变,即能量不变。

应力波的能量E为:

式中:A为应力波振幅;c0为波速。

试验中记录的波形图的横坐标、纵坐标为时间和电压,在示波器记录仪上设定介质微应变(µε)为1 000时电压为0.25 V,假设试验的应力波传递过程中没有衰减。即

其中:εS为头部模型的应变。又因为

故

由此可知:应力σ与电压U成正比。应力波的能量与电压的幅值的平方成正比。所以,通道2测得的电压幅值越小,说明安全帽吸收能量的能力越强[18]。

2.1 同一能量下不同材质安全帽冲击性能对比

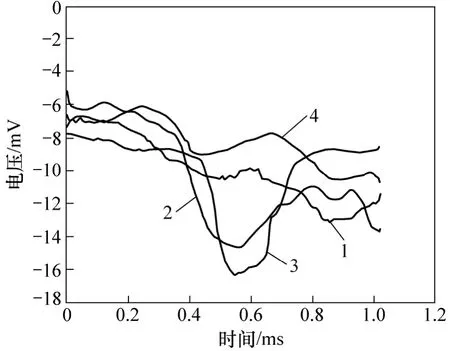

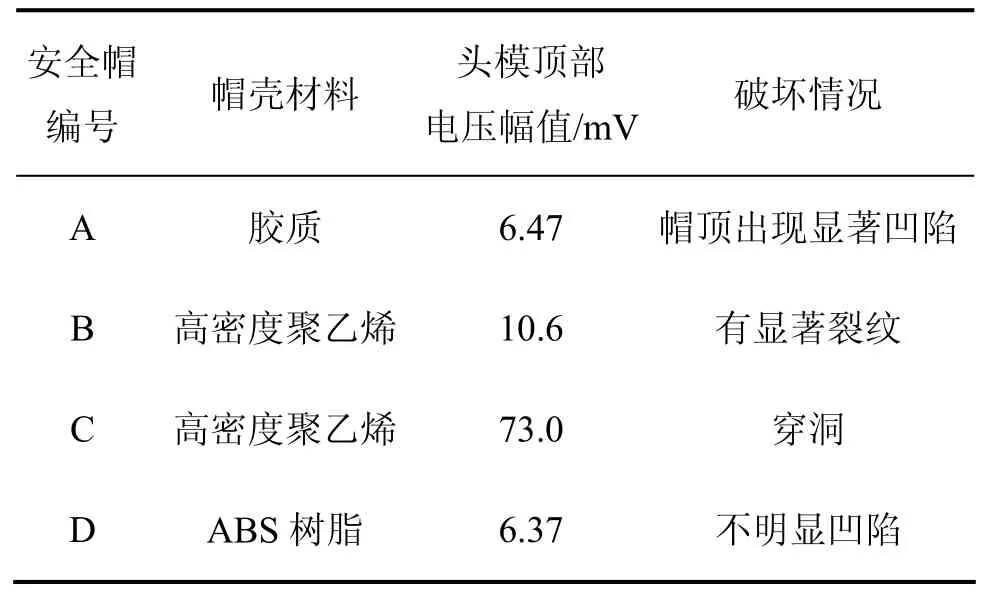

为了评估安全帽的性能,筛选安全系数较高的材质,落锤撞击点选择在安全帽顶部,落锤的质量为11 kg,提升50 cm高度,总的冲击能量为55 J,分别作用在安全帽A,B,C和D上。经去噪后由应变片1和2测得的试验结果如图2所示,对应的安全帽破坏情况如表3所示。

试验结果表明:在超载冲击试验中,所有A和D型号的新安全帽都可承受55 J的冲击,未发生严重的外壳损伤;而B和C型号的安全帽在55 J的冲击能下,均发生了不同程度的损坏。根据安全帽的安全标准,当峰值力超过4.9 kN时,或者当冲击后安全帽发生破裂时,安全帽就不再具有保护头部安全的功能。根据式(3)和(5)可知:电压越大,头部模型受到的冲击力就越大。从图2可以看出:头部模型受力由小到大依次为C,B,A和D,说明在55 J的冲击下,安全帽 C头部模型的受到冲击最大,安全帽D受到的冲击最小。这与表 3给出的安全帽受冲击后的破坏情况是一致的。由表3可见:安全帽B和C外部结构损坏,它们都已经失去了保护作用。这时,安全帽必须立即更换。然而,在同等情况下,安全帽D还保持在完好的结构,仍对头部具有保护能力。从抗冲击的因素考虑,安全帽D的质量最优。

图2 试验记录的不同材质安全帽应力波形Fig.2 Recorded stress waves of different materials

表3 55 J能量下不同型号安全帽的试验结果Table 3 Test results of different helmets under 55 J

2.2 同一材质安全帽在不同冲击能量下的性能对比

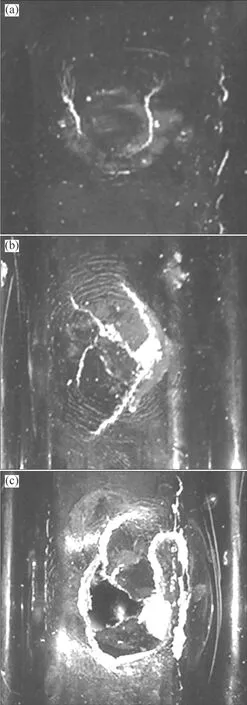

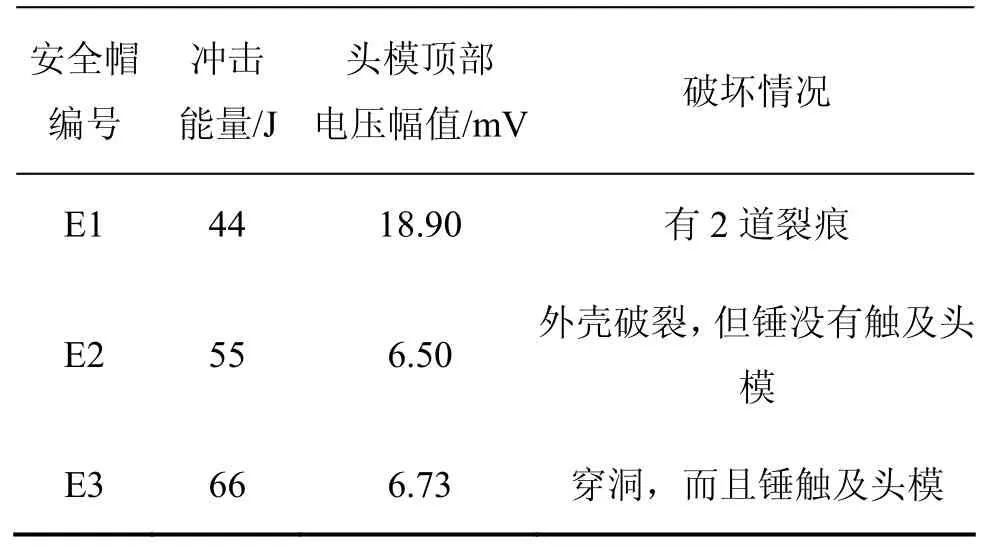

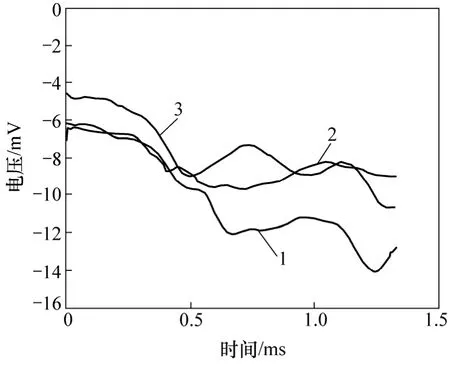

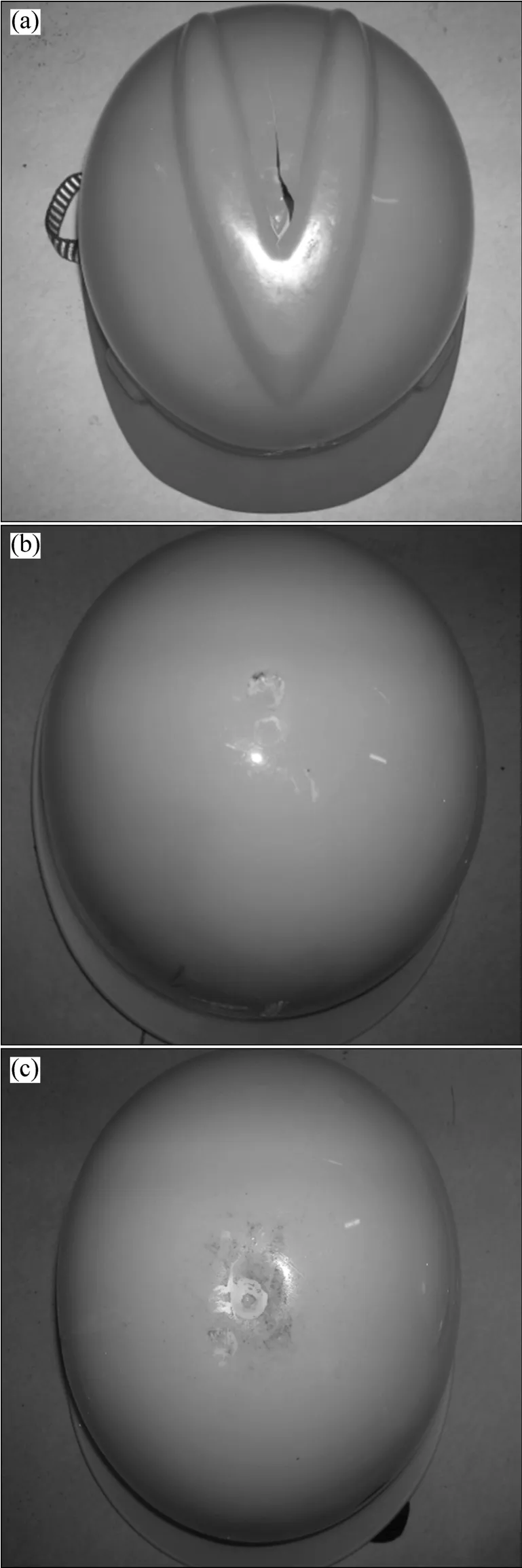

为了测试不同能量下安全帽的防护性能,本文进行了同一个材质的安全帽在不同冲击能量下的冲击试验。分别将落锤升高40,50和60 cm,落锤对应的冲击能量分别为44,55和66 J。安全帽的破坏情况如图3所示,其相应的冲击后安全帽状况描述见表4。

由表4可知:新安全帽在44 J的冲击试验中,只是在其帽顶由两道裂痕。当冲击能量增加到55 J超载时,安全帽发生了外壳破裂,但锥形落锤并未触及头模;当能量达到66 J时安全帽穿洞,并且落锤直接接触头部模型,这时安全帽完全丧失了保护头部的作用。

2.3 老化、帽衬损坏安全帽与新安全帽性能对比

为了评估帽壳或者帽箍上具有微小裂纹的旧安全帽的安全性能,试验之前先在新安全帽上用刀片在帽箍上预置裂纹,且靠近连接孔。对这些试样进行中心冲击试验,并将其试验结果与在实际环境中老化的安全帽以及新的安全帽的结果进行对比。F1是实际环境中老化的安全帽,F2是模仿微小裂纹而预制帽衬裂纹的安全帽,F3是新的安全帽。头顶应变片测量到的去噪后的应变信号如图4所示,安全帽破坏情况见图5。

实验表明:虽然使用过2 a的安全帽亦能够通过标准冲击试验,可是只要轻微增加冲击能量,增加到55 J,这些旧安全帽就被穿孔,不能起到保护头部的作用。由此可见,定期更换安全帽绝对必要。

除了外壳损坏外,也观察到帽箍损坏情况。由图4和图5(b)可以看出:虽然新安全帽的帽衬损坏之后,帽壳能够承受55 J的能量而不发生大的损坏,但是通道2的电压波动相当明显,电压幅值比同组实验样品的大。说明帽衬损坏后安全帽吸收冲击能量的性能显著降低,很容易对人体头部造成大的直接伤害。原因在于帽箍能延迟并减小传送到头部和颈部的压力。更重要的是,它可以吸收一部分冲击能量。因此,作为安全帽的一个关键部分,帽箍的损坏应当被看成是整个安全帽的破坏,这在实用中常常被忽略,必须引起安全帽使用单位的足够重视。

图3 同一材质安全帽在不同冲击能量下的破坏情况Fig.3 Destruction of same materials of helmets under different energies

表4 同一型号不同冲击能量后的试验结果Table 4 Test results of same materials of helmets under different energies

图4 不同使用环境(F组)安全帽在头模上的实测信号Fig.4 Strain signal measured on models of type F used in different environments

3 结论

(1) 国内主要材质的新安全帽均能顺利通过标准冲击测试,但当将冲击能量增加到55 J时,有些材质的安全帽出现裂纹甚至穿洞,对头部失去保护作用。而同一材质的安全帽承受冲击能量是有限的,当冲击能量超过55 J时,将会失去保护作用。

图5 F组安全帽破坏情况Fig.5 Destruction of helmets F

(2) 帽箍利用变形来吸收能量并保护头部。实验发现帽箍具有不可忽视的防护功能,帽箍的脱落或断裂也可引起安全帽的整体失效,而导致致命伤害。帽箍有裂纹的安全帽吸收冲击能量减小,它的防护性能明显下降。因此,应当对帽箍的质量及完好状况给予更多重视。

(3) 气候和作业环境对安全帽影响极大。在环境中老化的安全帽由于受到强烈紫外线照射、高温、高湿度引致塑料材料变脆,从而使冲击强度降低。因此,经过2~3 a的使用,安全帽的外壳材料明显褪色老化,其冲击强度也明显下降,难以确保使用者的安全,必须定期变换。

[1] Patel R, Mohan D. An improved motorcycle helmet design for tropical climates[J]. Applied Ergonomics, 1993, 24(6): 427-431.

[2] 臧兰兰, 杨文芬, 肖义庆, 等. GB 2811《安全帽》、GB/T 2812《安全帽测试方法》新、旧标准的变化[J]. 中国个体防护装备, 2007(5): 24-26.ZANG Lan-lan, YANG Wen-fen, XIAO Yi-qing, et al. Changes between standard GB 2811 and GB/T 2812[J]. China Personal Protection Equipment, 2007(5): 24-26.

[3] 吕海燕. 生产安全事故统计分析及预测理论方法研究[D]. 北京: 北京林业大学, 2004: 83-89.LÜ Hai-yan. Study on the theory and methods of accident statistics analysis and prediction[D]. Beijing: Beijing Forestry University, 2004: 83-89.

[4] 余同希, 吴景深. 科大首次在港进行安全帽使用及防护研究[EB/OL]. [2008]. http://www.ust.YÜ Tong-xi, WU Jing-shen. Make safety helmets more protective[EB/OL]. [2008]. http://www.ust.

[5] 香港建筑工地使用安全帽现状调查及安全帽防护功能的研究评估[EB/OL]. [1999] http://www.safetydirectory.com.hk/info_list13.html A Survey on the Usage of Hard Hats in Hong Kong Construction Sites and a Study on the Protective Functions of Safety Helmets[EB/OL]. [1999]. http://www.safetydirectory.com.hk/info_list13.html

[6] 臧兰兰, 肖义庆, 杨文芬. 国内外安全帽发展动态[J]. 中国个体防护装备, 2004(5): 17-18.ZANG Lan-lan, XIAO Yi-qing, YANG Wen-fen. Developments in the helmet at home and abroad[J]. China Personal Protection Equipment, 2004(5): 17-18.

[7] LIU Xiao-xiong, Holmér I. Evaporative heat transfer characteristics of industrial safety helmets[J]. Applied Ergonomics, 1995, 26(2): 135-140.

[8] Hsu Y L, Yu T C, Chin C T. Improving thermal properties of industrial safety helmets[J]. International Journal of Industrial Ergonomics, 2000, 26(1): 109-117.

[9] Davis G A, Edmisten E D, Thomas R E, et al. Effects of ventilated safety helmets in a hot environment[J]. International Journal of Industrial Ergonomics, 2001, 27(5): 321-329.

[10] Kirk P. Effect of outdoor weathering on the effective life of forest industry safety helmets[J]. International Journal of Industrial Ergonomics, 2000, 25(1): 51-58.

[11] Mills N J, Gilchrist A. Oblique impact testing of bicycle helmets[J]. International Journal of Impact Engineering, 2008,35(9): 1075-1086.

[12] Mills N J, Gilchrist A. The effectiveness of foams in bicycle and motorcycle helmets[J]. Accident Anl Prev, 1991, 23: 153-163.

[13] Gilchrist A, Mills N J, Khan T. Survey of head helmet and headform sizes related to motorcycle helmet design[J].Ergonomics, 1988, 31: 1395-1412.

[14] Gilchrist A, Mills N J, Rowland F J. Mathematical modelling of the effectiveness of helmets in head protection[C]//Proceedings of IRCOBI Biomechanics of Impacts Conference. Bergisch Gladbach, 1988: 215-260.

[15] Hanssen A G, Hopperstad O S, Langseth M, et al. Validation of constitutive models applicable to aluminium foams[J]. Int J of Mech Sciences, 2002, 44: 359-406.

[16] 李夕兵, 古德生. 岩石冲击动力学[M]. 长沙: 中南工业大学出版社, 1994: 87-92.LI Xi-bing, GU De-sheng. Rock impact dynamics[M]. Changsha:Central South University Press, 1994: 87-92.

[17] Duijm N J. Safety-barrier diagrams as a safety management tool[J]. Reliability Engineering & System Safety, 2009, 94(2):332-341.

[18] 刘德顺, 李夕兵. 冲击机械系统动力学[M]. 北京: 科学出版社, 1998: 80-83.LIU De-shun, LI Xi-bing. Dynamics and inverse design of impact machines[M]. Beijing: Science Press, 1998: 80-83.