D85推土机燃油系统故障分析与改进

马晓丽,檀丽宏

(中国北方发动机研究所,山西大同037036)

采用PT燃油系统的柴油机具有供油压力低、喷射压力高、供油无冲击、动力范围宽广、易采用电子控制等诸多优点而被工程机械、矿山机械广泛应用。但是,使用中发现该系统仍存在问题。日本小松公司生产的D-85系列推土机在使用过程多次发现该机停止使用一周后无法重新启动。针对该问题,对该机PT燃油系统组成、零件结构进行多方位的检查与分析,认为引起该故障的主要原因与浮子油箱结构有关。为此,针对系统相关零件进行结构改进,同时提出燃料品质、维护保养要求。改进结构经试验验证,效果极佳,综合性能及可靠性满足使用要求。

1 问题分析

D85A推土机采用了PT供油系统,系统主要由主油箱、进油管、浮子油箱、燃油滤清器、PT供油泵、喷油器、回油管等部件组成。其系统结构见图1。

由图1可以看出,主油箱燃油出口高于喷油器进口中心,而喷油器的油量控制口的开启和关闭是由供油凸轮控制的,当柴油机熄火后,至少有一个喷油器处于开启位置,此时回油管的燃油就会经过开启的喷油器流入燃烧室。浮子油箱就是为解决此问题而设计的,而故障恰恰是由此发生的。根据故障现象,对系统所有部件进行拆检发现:燃油质量差、长期使用维护保养不当,浮子油箱内大量聚集污垢颗粒及水分,使得浮子油箱密封钢球磨损,密封效果明显下降。由于浮子油箱密封钢球失效,燃油在柴油机停机时充满浮子油箱,在主油箱与浮子油箱的压差作用下逐渐充满回油管,并通过打开的喷油器大量进入燃烧室,从而导致柴油机不能正常着火。

2 系统结构改进与优化

通过分析D85A推土机PT供油系统结构及使用过程出现的故障,在不影响整体结构布局的前提下,提出了行之有效的解决方案。改进后PT供油系统结构见图2。

2.1 方案设计

(1)取消浮子油箱,在燃油滤清器与PT泵之间的燃油管上增加一个进油单向阀,达到原浮子油箱的功能,单向阀的基本结构与工作原理见图3。

图1 D85A推土机PT供油系统

图2 改进后PT供油系统结构

图3 单向阀的基本结构与工作原理

(2)在喷油器至油箱的回油管路上反向安装一个单向阀,起到安全保护作用。

2.2 系统参数确定

改进工作的关键在于进、回油阀流量、开启压力的匹配,保证PT供油系统能够正常工作。因此,需要对柴油机工作时进、回油阀工作状态进行分析,对阀流量、开启压力进行理论计算,提出相对合理的系统技术参数,为单向阀的结构设计提供依据。

柴油机工作时,进、回油阀必须同时打开,且阀的开度随柴油机转速升高、油量增大而增大。根据图2的PT供油系统结构分析,当PT燃油泵内置的齿轮泵吸油真空度大于单向阀5的预压力与油箱燃油压力差时,进油单向阀打开,燃油经单向阀→PT燃油泵→喷油器→燃烧室。喷油器没有喷出的多余燃油→回油单向阀→油箱。

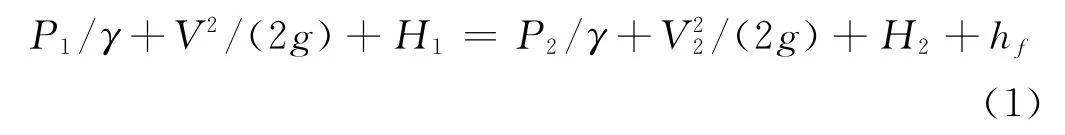

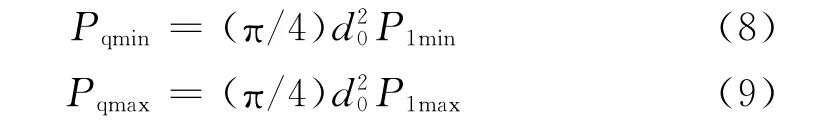

柴油机最大功率点需要的油量最大,此时,单向阀的开度最大。在该状态下(图3)选取Ⅰ-Ⅰ、Ⅱ-Ⅱ两个截面进行分析。由单向阀结构看出,Ⅰ-Ⅰ、Ⅱ-Ⅱ两个截面燃油流动为渐变流,由伯努利方程得出:

式中P1为截面Ⅰ-Ⅰ处燃油压力,Pa;P2为截面Ⅱ-Ⅱ处燃油压力,Pa;V1为截面Ⅰ-Ⅰ处燃油流速,m/s;V2为截面Ⅱ-Ⅱ处燃油流速,m/s;H1为截面Ⅰ-Ⅰ处流体势能,m;H2为截面Ⅱ-Ⅱ处处流体势能,m;γ为燃油比重,kg/m3(柴油比重:810 kg/m3);g为重力加速度,m/s2(9.8 m/s2);h f为沿程能量损失,m。

截面Ⅰ-Ⅰ参数确定:

由于Ⅰ-Ⅰ、Ⅱ-Ⅱ两截面所取截面接近,则认为H1=H2;

根据结构设计,Ⅰ-Ⅰ截面积远远大于Ⅱ-Ⅱ截面,故认为V1小于V2,可忽略不计,压力损失为0。得出下式:

通过Ⅱ-Ⅱ截面的理论流量Ql为:

式中Ql为通过Ⅱ-Ⅱ截面的理论流量,m3/s;A为Ⅱ-Ⅱ处截面积,mm2。

由于流通端面收缩产生局部压力损失,实际流量要小于理论流量。根据经验,流量系数φ通常在0.6~0.7范围内选取。

通过Ⅱ-Ⅱ截面的实际流量Qs为:

式中Qs为通过Ⅱ-Ⅱ截面的实际流量,m3/s。

2.3 进油单向阀结构参数确定

(1)单向阀有效内径设计

单向阀直接装在原机PT燃油系统燃油管上,故单向阀进、回油口有效内径与原机油管相同。

(2)单向阀工作压力范围计算

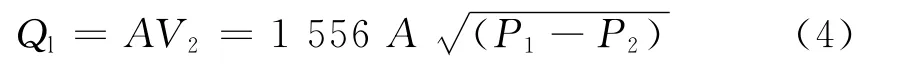

根据单向阀在PT供油系统结构布置位置,单向阀进口压力可依据流体静力学方程式和帕斯卡定律进行计算,其计算式为:

式中P1max为单向阀进油孔处最大油压,Pa;hmax为油箱最高液面到单向阀进油孔中心高度,mm;P1min为单向阀进油孔最低油压,Pa;hmin为油箱最低液面到单向阀进油孔中心高度,mm。

由此确定单向阀进口工作压力范围。

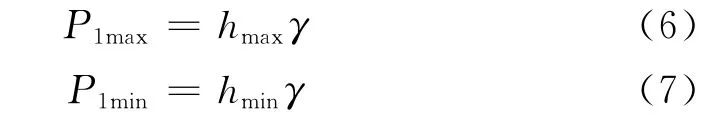

(3)作用于球阀上的压力计算

由单向阀的结构可以看出,作用在钢球上的压力Pq范围为:

(4)球阀钢球直径选取

根据经验球阀钢球直径取值范围通常为燃油进口通径的1.2~1.3倍即可。

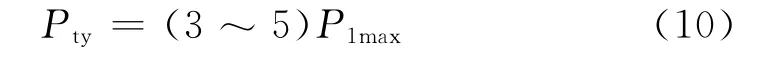

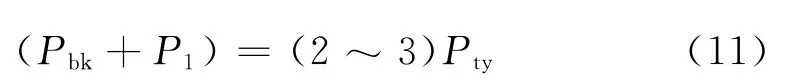

(5)弹簧预紧力设计

为保证柴油机停机时,球阀在弹簧力的作用下迅速落座,关闭油路,弹簧预紧力的设计应大于油箱最大静压力。为提高阀的工作可靠性,一般弹簧预紧力设计为油箱最大静压力的3~5倍。即:

(6)弹簧开启压力校核

PT燃油泵内的齿轮工作产生的吸油真空度Pbk与油箱静压力P1的合力大于弹簧的预紧力Pty时,球阀被打开,燃油进入燃油泵。因此,Pbk、P1与Pty的关系式为:

(7)单向阀流量校核

单向阀流量可用式(5)计算,计算出流量Qs应大于PT燃油泵的实际供油量即满足使用要求。

2.4 回油单向阀参数确定

回油阀设计方法与进油阀相同,仅设计数据不同而已,在这里不做赘述。

3 维护与保养

及时更换燃油滤芯(约500 h),清洗油箱及油箱内滤网(3个月),保证燃油品质,减少系统故障,提高设备完好率。

4 结论

(1)单向阀结构简单易实施,并保证原有系统性能特点。

(2)提高设备工作可靠性,降低维护、保养成本。

(3)此改进方法适用于所有采用浮子油箱结构的PT供油系统机型,具有显著的经济效益。

[1]罗惕乾.流体力学(第2版)[M].北京:机械工业出版社,2003.

[2]甄凯玉.怎样维修PT燃油系统[J].矿山机械,1997,(2):9-11.

[3]杨本落.流体运动基本分析[M].北京:北京科技出版社,1996.