浅谈PLC在配电站的应用

曹钜荣

(佛山南方广恒钢铁有限公司,广东 佛山 528041)

可编程逻辑控制器,也称PLC(ProgrammableLogicController),是一种数字运算操作的电子系统,专为在工业环境应用而设计的。它采用一类可编程的存储器,是现代计算机技术、网络通信技术、继电器控制、模拟调节等技术有机融合的工业控制产品,在工业领域应用极为广泛。

一般情况下,较大型生产型企业往往利用PLC实现负荷的远程自动控制,既增强了可靠性,也大大减轻了人力劳动强度。本文就PLC实现负荷远程自动监视和控制的角度进行阐述。

1 PLC简介

PLC实质是一种专用于工业控制的计算机,其硬件结构基本上与微型计算机相同。工业用的PLC,通常主要由以下几部分组成:电源、中央处理单元(CPU)、存储器、输入输出接口电路、功能模块、通信模块等组成。

PLC工作原理是:当PLC投入运行后,其工作过程通过输入采样、用户程序执行和输出刷新三个阶段完成。在输入采样阶段,PLC以扫描方式依次地读入所有输入状态和数据,并将它们存入I/O映象区中的相应得单元内。输入采样结束后,转入用户程序执行和输出刷新阶段。在这两个阶段中,即使输入状态和数据发生变化,I/O映象区中的相应单元的状态和数据也不会改变。因此,如果输入是脉冲信号,则该脉冲信号的宽度必须大于一个扫描周期,才能保证在任何情况下,该输入均能被读入;在用户程序执行阶段,PLC总是按由上而下的顺序依次地扫描用户程序(梯形图)。在扫描每一条梯形图时,又总是先扫描梯形图左边的由各触点构成的控制线路,并按先左后右、先上后下的顺序对由触点构成的控制线路进行逻辑运算,然后根据逻辑运算的结果,刷新该逻辑线圈在系统RAM存储区中对应位的状态;或者刷新该输出线圈在I/O映象区中对应位的状态;或者确定是否要执行该梯形图所规定的特殊功能指令。在程序执行的过程中如果使用立即I/O指令则可以直接存取I/O点。即使用I/O指令的话,输入过程影像寄存器的值不会被更新,程序直接从I/O模块取值,输出过程影像寄存器会被立即更新,这跟立即输入有些区别;在输出刷新阶段,当扫描用户程序结束后,PLC就进入输出刷新阶段。在此期间,CPU按照I/O映象区内对应的状态和数据刷新所有的输出锁存电路,再经输出电路驱动相应的外设。这时,才是PLC的真正输出。

2 研究对象

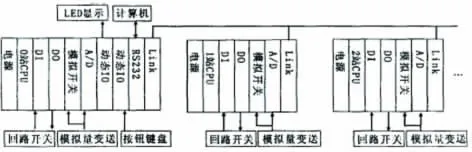

为描述方便,我们将总值班室配电站设为0号站(总站),其他依次为 1、2、3、… …配电站(子站)。整个配电系统,在0号站总控下,按设计要求,分别完成站内数据采集,自动调整补偿电容、自动合、分各回路开关等。系统结构框图如图所求。

3 功能特点

3.1 联网通信

PLC内部设有64个16位链接寄存器LR 0~LR63,PLC间数据互访通过编程来完成。各个PLC都有自己的LR寄存器,各自拥有完全控制权,而对其它PLC的段只有读取权限而无写的权限。

系统的数据交换由内部通讯程序完成。0站与其它站(即总站与子站)间可实现数据交换,子站间数据相对独立,无法互访。

3.2 电源

PLC工作电压为220V,本身自带电源模板。但在应用中,工厂技术人员同时还采用了专门的供电电源,在0站专门安置了一台较大功率隔离变压器,与通信电缆(采用双绞屏蔽)一并铺设至各PLC子站供电,还配置单独的直流24V电源,并按规范设置了接地线等辅助性装置。

3.3 模拟多路开关

采用独立继电器型开关组成模拟多路开关,编程使每次1路选通,依次循环导通。

3.4 LED数码显示

所有数据统一编号循环显示。

3.5 按钮键盘

设置为扫描输入方式,组成行列,类似扫描键盘,信号可实现按键控制,并用数字键可修改参数值。

3.6 I/O控制

全部采用24V直流电源,输入经接点引入,回路状态、声光报警等用24V红、绿指示灯、蜂鸣器,回路操作经中间继电器转接,模拟量全部采用4~ 20mA直流电流输入。

3.7 其他软件功能

其他比如实现自检、报警功能、数据滤波|历史数据|电容补偿等功能,根据工厂自身需要完成。

4 结束语

目前,PLC在国内外已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保等各个行业。随着计算机网络的发展,可编程控制器作为自动化控制网络和国际通用网络的重要组成部分,将在工业领域发挥越来越大的作用。伴随着变配电技术的不断更新,PLC系统将在智能控制方面有新的发展,使变配电系统更加安全可靠、简单实用。

[1]朱善君,翁樟,邓丽曼,等.可编程序控制系统原理、应用、维护 [M].北京:清华大学出版社,1992:123.

[2]张文利.基于PLC的注塑机控制系统改造[J].机电产品开发与创新,2010年01期.

[3]张爱红.加工中心远程控制系统的设计与开发[J].制造技术与机床,2010年01期.

[4]魏蕾.基于PLC及变频调速器的多电机控制研究[D].大连交通大学,2010年.