热真空低温环境实验台研制

赵红利 陈双涛 侯 予

(1西安交通大学动力工程多相流国家重点实验室 西安 710049)

(2西安交通大学能源与动力工程学院 西安 710049)

1 引言

制冷与低温技术在促进国民经济建设、国防军事现代化以及推动科学技术发展中扮演着极其重要的角色。低温制冷技术主要研究低温环境的获得,制冷机长期稳定工作的实现,制冷机与被冷却仪器、设备的匹配和兼容等,为低温超导、红外探测、低温电子设备等有效载荷装置提供稳定可靠的低温条件,保证其良好的工作性能[1]。根据国家当前在国家安全、高新技术、节能环保等方面的迫切需求,以及国际低温制冷技术研究领域的发展趋势要求,对低温制冷机、低温材料、低温换热器等领域的技术需求日益增长[2]。

由于低温制冷机,特别是其关键部件低温换热器覆盖了液氦到室温温区,若直接暴露在环境中进行实验势必产生很大的跑冷损失;而且由于低温冷量级别很高、热负荷比较小,若采用常规珠光砂绝热方式跑冷损失相对其热负荷比较大,会导致实验偏差较大,影响实验数据的可靠性。因此,低温设备的相关实验通常在真空冷箱内进行[3-5]。为了有效的开展低温制冷机、低温换热器及低温传热与绝热的性能实验,建设了液氮温度级别(80 K)的热真空冷阱低温环境实验台。

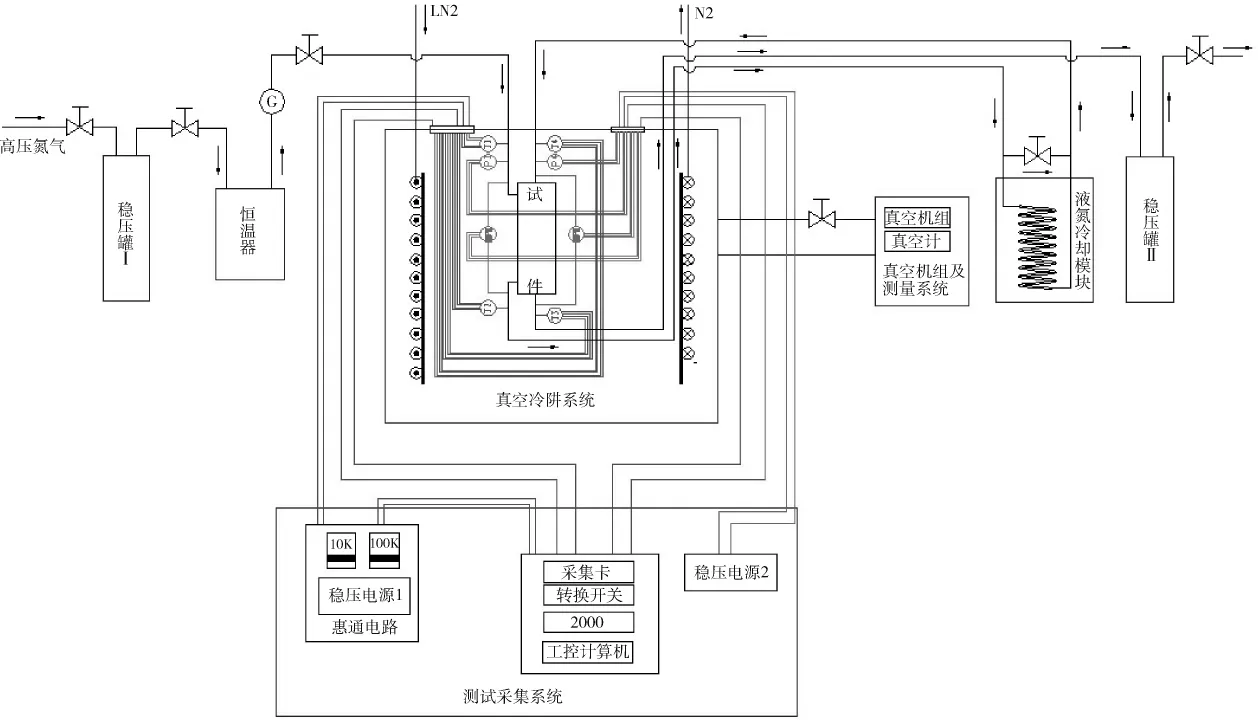

2 热真空冷阱低温环境实验台

热真空冷阱低温环境实验台采用真空多层绝热方式,以液氮作为预冷和冷阱冷源,该真空冷阱试验台可用来进行空间环境模拟和有限载荷、电子设备、空间材料等的热真空考核实验,真空条件下的绝热、传热实验以及低温传感器的标定等。实验台由3个子系统组成,即气路系统、真空绝热系统和测试系统,其原理图见图1所示,实验台如图2所示。

图1 实验台原理图Fig.1 Schematic diagram of experimental apparatus

2.1 气路系统的设计

气路系统包括:稳压罐I、恒温器、流量计、调节阀门、液氮预冷模块、稳压罐II等.在采用外部循环工质进行低温实验时,系统进气经恒温器温度控制在295±1 K范围内,经过稳压罐I进行稳压,再经流量计和调节阀门后穿过真空冷箱的法兰,进入换热器的热流体侧进口,热流体出口的排气再穿过真空冷箱的法兰进入液氮预冷模块进行降温,降温后的低温工质穿过真空冷箱的法兰进入换热器的冷流体侧,与热流体进行换热,从换热器冷流体侧经真空冷箱法兰排到稳压罐II。在进行制冷机及低温材料性能等独立实验时,可不采用稳压气路。

2.2 真空绝热系统的设计

图2 热真空低温环境实验台Fig.2 Thermal vacuum cryo-trap experimental apparatus

真空绝热系统包括:真空冷箱、连接导管、温度测量法兰、压力测量法兰、进排气法兰和真空机组以及液氮冷阱。真空冷箱采用圆柱型结构,桶体选用直径为φ387 mm、壁厚10 mm的无缝不锈钢钢管,桶体上下采用20 mm厚的法兰连接。下法兰装有真空抽管,上法兰上安装温度测量法兰、压力测量法兰和进排气法兰。为了达到较高的真空度,法兰处的密封是关键问题,考虑到各部件所处的温度范围,选用的密封方式不同。处于环境调节的法兰密封采用O形圈密封;由于系统的低温进气温度比较低,可达80 K,所以进排气法兰与温箱体法兰不能采用O形圈密封,本试验台采用5 mm厚的紫铜垫密封。为了保证真空冷箱与真空泵的方便拆卸,采用快卸真空卡箍连接。

根据真空仓的实验条件和用途以及其所要求达到的真空度,选择RVP旋片式真空泵和FF620C涡轮分子泵组成的FJ-450分子泵机组,其抽速达到450 L/s,极限压力小于6×10-7Pa,工作电压为220V/50 Hz,采用水冷的冷却方式。真空计选用定制的DL-7复合真空计,测量范围可达6×10-8Pa—300 Pa。将真空泵机组和真空冷箱相联,即组成了实验中的真空系统。通过对真空冷箱的抽真空实验验证,系统真空度最低可达3.0×10-5Pa,足以满足80 K低温实验的真空环境需求。

为了达到更好的绝热效果,低温实验中可在实验件外缠绕低温绝热纸/铝箔的复合绝热材料,在液氮温区试验中,采用P型低温绝热纸/铝箔的复合绝热材料,将0.012 mm的双层镀铝聚酯膜50个组合缠绕成约25 mm厚的真空多层绝热层。

为了降低跑冷损失、并在一定程度上模拟热真空冷阱,系统中还增加了一套液氮冷屏。采用0.1 mm的铝板作为辐射屏,其外壁四周缠绕φ8 mm的铜管,铜管进出端分别穿过真空冷箱的法兰。实验中从铜管的一端通入液氮,并保证出口两相排出,使真空冷阱壁面达到液氮温区。

2.3 测试系统的设计

2.3.1 测量参数

低温实验考核主要技术指标是效率、压力与压差、温度与温差、流量与热负荷等[6]。因此,本实验台的测量参数为:

(1)温度:测量冷热流体温度及冷阱、环境温度,采用铂电阻进行测量;

(2)流量:主要测量进气流量,选用涡轮流量计或玻璃转子流量计;

(3)压力和压差:测量冷热流体侧各自的进气压力,由压力传感器来完成,并测量冷热流体侧各自的压差,由压差传感器完成;

(4)真空度:监控真空冷箱中真空度是否达到要求,由真空计来完成;

(5)电流和电压:用于换算热负荷。

2.3.2 计算机动态数据采集及处理系统

为了满足实验台数据采集的需要,开发了一套基于Windows XP下Labview程序平台的实验数据采集系统,该采集系统可以用于采集实验系统的压力、压差、温度、流量等信号,计算机数据采集处理系统采用可编程测试仪表进行数据采集,由硬件和软件两部分组成,能够通过计算机实时采集存储原始数据并进行数据处理实时显示系统状态点数据。

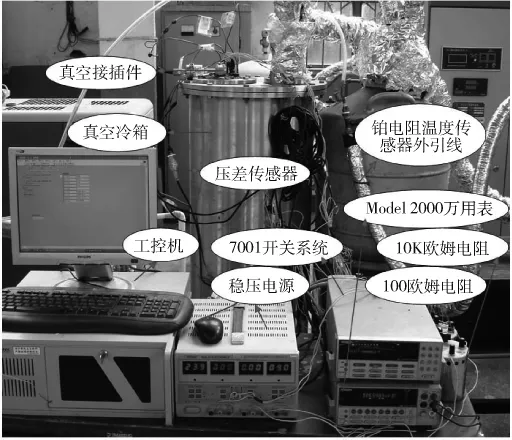

数据采集系统的硬件部分由一台主频2.4GHz的研祥工控机、PCI-CEC488 GPIB通用接口卡、压力传感器、压差传感器、铂电阻温度传感器、Keithley Model 2000型数字万用表和Keithley 7001开关系统以及7015数据采集卡组成,系统硬件连接实物图见图3所示。

图3 数据采集系统硬件实物图Fig.3 Hardware configuration of data acquisition system

2.3.3 实验仪器的测量和标定

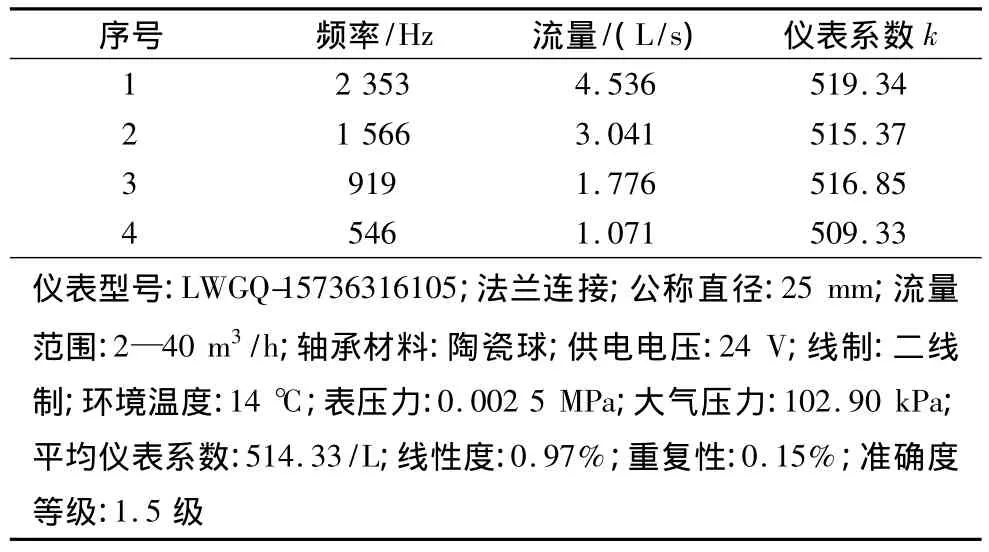

选用了测量精度高、测量范围宽、相应快重复性好的涡轮流量计,其具体型号和出厂校验参数见表1所示。

表1 涡轮流量计校验单Table 1 Calibration of turbine flowmeter

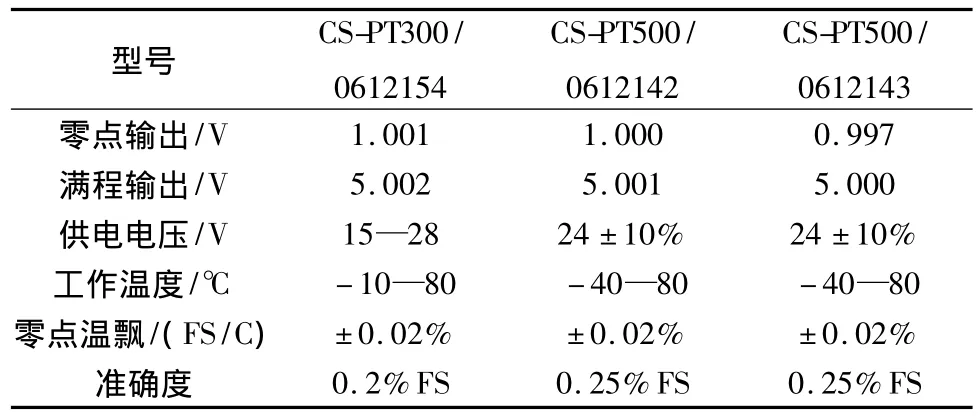

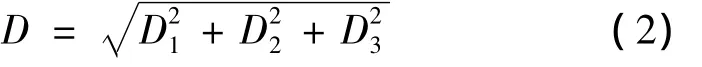

实验中需要测量试件进气的压力和冷热流体侧的相应的压力损失,压力和压差测量选用西安中星测控有限公司生产的CS-PT型压力和压差传感器,压力和压差传感器静态的性能指标如表2所示。

表2 压力、压差传感器静态性能指标Table 2 Static performance index of pressure and pressure difference sensor

传感器均采用BQY-400活塞式压力计、直流稳压电源和Keithley 2000多功能万用表进行校验标定,压力传感器0612154的精度符合0.25级,压差传感器0612142、061243的精度符合0.2级,符合实验的精度要求。

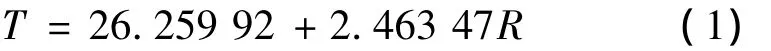

实验中采用经中国科学院低温计量测试站标定过的工业铂电阻(Pt100)温度计,其直径1.6 mm,分度温区55 K—300 K,经标定后采用四引线电位法测量,测量电流1 mA,标准电阻位99.914Ω,测点间隔为0.1Ω,准确度为0.1 K铂电阻的拟合曲线见图4所示,其拟合曲线公式为:

拟合曲线与温度测点的最大误差不超过0.1%。

图4 铂电阻的拟合曲线Fig.4 Performance fitting curve of platinum resistance temperature sensor

真空度的测量采用DL-7微型复合真空计和热偶、电离真空规,来实现对真空系统的低真空度和高真空度的测试,其测量范围为:6×10-8Pa—300Pa。

3 误差分析与数据处理

数据采集、处理系统精度的关系到实验结果的可靠性与可信度,在测量系统的设计调试过程中尽管采取了各种措施以减小测量误差,但由于仪表、传感器等均会产生误差。因此,对流量、温度、压力压差等参数的测量误差分析是十分必要的。

3.1 温度的误差分析

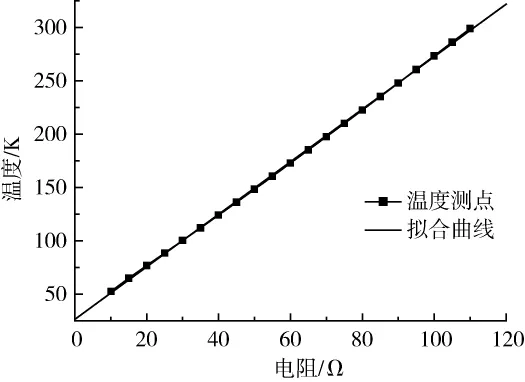

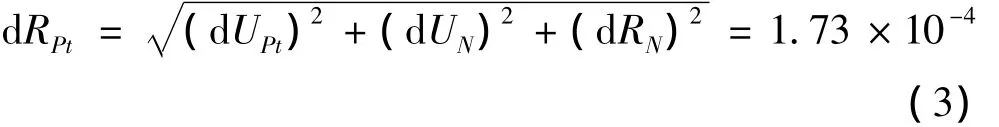

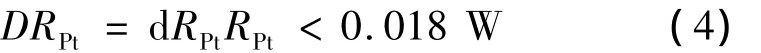

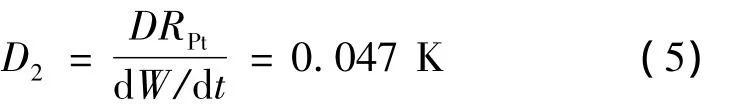

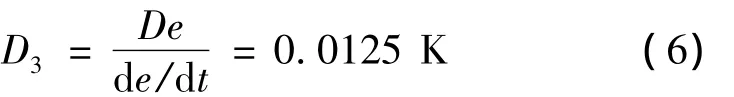

温度测试过程的误差主要包括:铂电阻的不确定度D1、铂电阻温度计的测量误差D2和多点转换开关的影响D3。由于上述各分项误差彼此独立,故总的不确定度可以按式(2)合成[7]:

本文采用的精度为0.1 K低温铂电阻,其不确定度 D=0.1 K。

铂电阻采用四线制接法,使用比较法测量其电阻,所使用的标准电阻精度为0.01级,Keithley 2000数字万用表在100 mV量程内测量误差为:0.005×U+0.003 5% ×100 mV。则:

式中:d UPt和d UN为铂电阻和标准电阻上的电压降的相对误差,d RN为标准电阻的相对误差,d RN=0.01%,因此,对于Keithley 2000数字万用表,铂电阻测量误差:

则:

对于多路转换开关,其寄生热电势不超过0.4 μV,折合成温度为:

根据上述各分误差,可以合成测试过程的总不确定度D=0.159 5 K,即产生的最大误差不大于0.16 K。

3.2 流量测量的误差与不确定性分析

涡轮流量计的精度是影响测量系统精度的重要因素,因此对涡轮流量计的精度、测量的不确定性分析显得极为重要。

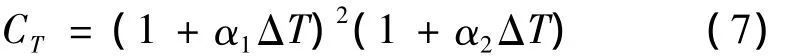

在某一流量范围内,流量计的信号脉冲频率f与通过涡轮流量计的体积流量Qv成正比,即f=kQv,式中k为流量计的仪表系数,流量计的校验合格证上都标明了经过实验校验测得的仪表系数k值。

由于流量变送器的标定通常是在当时的环境温度下进行的,实验工作温度与标定温度存在偏差,需要进行修正。温度变化会引起传感器内部尺寸的变化,修正系数:

α1是传感器壳体材料平均热膨胀系数,α2是传感器叶轮材料平均热膨胀系数,ΔT是工作温度与标定温度之差,则测量的体积流量Qv=Q'vCT,Q'v为工作状态下根据累计脉冲数N和仪表系数k求得的名义体积流量。根据实验调节和涡轮材料,由于温度变化引起的误差在0.01%—0.03%之间。

一般流量计在使用时采用的是平均仪表系数,平均仪表系数为各标定测点的仪表系数求和平均,所以流量计根据平均仪表系数进行实测时存在偏差,表3为实测时的偏差。在实验的流量范围内,流量计的测量误差最大值不超过1%。

表3 流量计标定偏差Table 3 Deviation of flowmeter

3.3 压力、压差测量的误差与不确定性分析

在实验中压力、压差传感器的误差来源主要包括以下几个方面:

(1)标定误差。标定的基准表是0.2级精度,由于标定时的压力调节还有误差,因此实际的标定所带来的误差为0.3%;

(2)应用调零子程序带来的误差。通过软件的方法消除了时漂、温漂以及零位输出的影响,它们所带来的误差低于0.5%;

(3)传感器材料性能非线性以及仪表的重复性误差。固态压阻式传感器具有迟滞性小、重复性好的特点,因此主要误差取决于非线性,从表中可以看出器测量的非线性误差在0.3%以内;

(4)测量仪表误差.本实验采用Keithley公司的2000型数字源表,其输出电压的波动仅有几个毫伏,因此由此产生的误差影响小于0.1%。

综上分析,压力、压差传感器的测量精度可以达到2级精度,完全能够满足实验的要求。

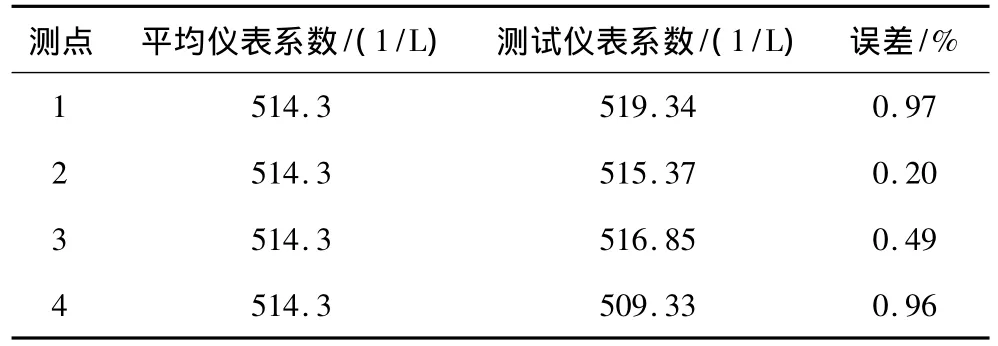

4 低温实验测试及结论

低温试验中为了减小实验件的跑冷损失,首先对实验件所处的冷箱进行抽真空,以减小系统不必要的保冷损失和减少实验数据系统误差,当真空度到1×10-3Pa以下后进行实验。在本实验台上先后进行了低温温度标定、低温换热器及制冷机实验。图5为实验台低温实验图,图6为低温实验中冷阱出口温度变化曲线,实验结果表明实验台的技术指标与参数测量及控制均能满足液氮温度级别(80 K)的热真空冷阱低温环境要求。

图5 液氮温区实验台装置图Fig.5 Experiment apparatus for liquid nitrogen temperature level

图6 冷阱出口温度变化曲线Fig.6 Temperature variation curve of cryo-trap outlet

1 肖福根.低温技术在国外航天领域应用发展情况[J].航天器工程,2006,15(1):49-55.

2 侯 予,王 瑾,熊联友,等.逆布雷顿(Reverse-Brayton)循环空气制冷机系统实验台的建立[J].低温工程,2000(2):7-12.

3 Chen ST,Hou Y,Zhao H L,et al.A numerical model of thermal analysis for woven wire screen matrix heat exchanger[J].Cryogenics,2009,49(9):482-489.

4 Kimura N,Takada S,Gotoh S,et al.Development of a small He IIcryostat with optical windows for a microgravity experiment[J].Cryogenics,2011,51(1):74-78.

5 Xie G F,Li X D,Wang R S.Study on the heat transfer of high vacuum multilayer insulation tank after sudden,catastrophic loss of insulating vacuum[J].Cryogenics,2010,50(10):682-687.

6 李 静,熊联友,汤建成,等.紧凑式低温热交换器实验台测量系统[J].低温与特气,2008,26(6):16-20.

7 陈 良,侯 予,习 兰.铜-康铜热电偶的标定与误差分析[J].低温工程,2008(6):18-23.