高真空多层绝热低温容器完全真空丧失后传热及绝热夹层内温度分布规律实验

谢高峰 朱 鸣 汪荣顺

1 引言

工业气体在国民经济中有着重要的地位和作用,广泛应用于冶金、石油、石化、化工、机械、电子、航空航天、食品等诸多领域,是工业生产的重要支柱,同时在国防建设和医疗卫生领域也发挥着重要作用。目前中国工业气体的需求量以每年12%左右的速度快速增长。面对国内市场需求的快速增长,“液态化”是气体工业发展的重要方向。这主要是因为各种气体如氮气、氧气、氩气、氢气等均具有很高的气液体积比,可以液化后通过低温容器进行高效率的储存和运输。在这种工业气体蓬勃发展的背景下,市场对低温储运设备的需求也随之急剧增加。有“超级绝热”之称的高真空多层绝热方式凭借着其卓越的绝热性能,在低温储运领域中正得到越来越广泛的应用。然而,高真空多层绝热容器良好的夹层真空度是保证其具有优良绝热性能的前提,一旦发生事故造成容器壳体破裂,随着气体传热在绝热材料内部的增强,容器的绝热性能将会急剧下降。对于广泛应用在工业领域的低温容器来说,真空丧失后低温容器的漏热量通常是高真空绝热状态下的数百倍或更高,这无疑会严重威胁到低温容器的安全。

国内外学者已经针对高真空多层绝热容器真空丧失前后的传热问题进行了一定的研究[1-10]。以往的研究大多关注于特定设计容器的安全性验证,对于由不同气体引起的高真空多层绝热低温容器完全真空丧失后的传热过程鲜有研究。本次实验中,采用了工业化的高真空多层绝热低温量热器,以液氮为低温介质,分别利用氮气、二氧化碳、氧气、氦气及空气破坏容器的绝热夹层,模拟高真空多层绝热低温容器真空丧失过程。在实验中对发生完全真空丧失后的低温容器的排放率以及绝热夹层内部的温度场变化进行了测量,通过对所采集数据的分析比较,指出不同的破空气体种类对完全真空丧失后的低温容器绝热夹层传热有很大影响。

2 实验装置、方法及步骤

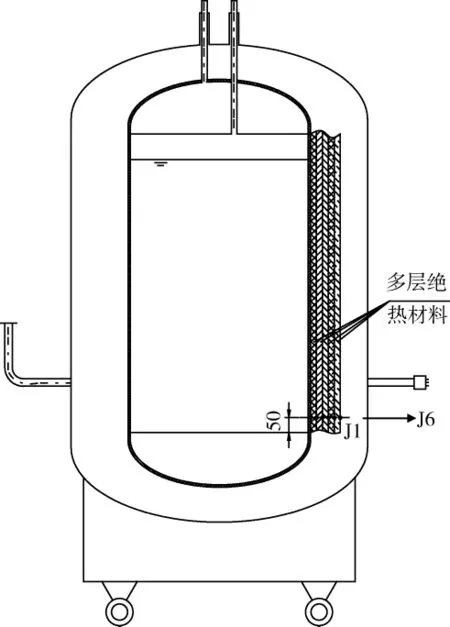

本实验中所使用的高真空多层绝热低温量热器在传统低温量热器的基础上进行了改进,使之可以获得更加精确的、可用于工业应用的数据[11-12]。内容器由保温筒和测量筒两部分组成。通过在保温筒和测量筒内加注相同的低温介质,可以最大程度上消除颈管传热对测量结果的影响,从而获取准确的高真空多层绝热的漏热量数据。测量筒由一个外径D=0.446 m,高度L=0.475 m的圆筒和一个标准碟形封头组成,由反射屏与间隔物组成的多层绝热被包扎在整个内筒体的外部,起到保温作用。

在低温量热器的外筒体上安装有一个直径为25 mm的高真空挡板阀,它可以被快速的开启以模拟量热器可能发生的绝热夹层真空丧失事故。在量热器的外筒体上还安装有一个数字真空计,其测量范围为1×10-5—1×105Pa,用以监控量热器绝热夹层的压力变化。一个直径为12 mm的颈管连通测量筒与外筒体,用于向测量筒加注低温液体以及将测量筒内低温介质由于吸收热量而生成的蒸气导出量热器。蒸发气体经过一个测量范围为0—1 500 SLPM(标准升/分钟)、精度为的±0.1%气体质量流量计后,直接排入大气中。夹层中的温度变化通过布置于夹层中的热电偶测量。实验中使用的实验系统如图1所示。

图1 真空丧失实验系统示意图

实验系统连接完毕后,按下列步骤进行实验:(1)利用高真空机组将低温量热器的绝热夹层抽真空至其常温真空度优于1×10-1Pa;

(2)将液氮加入低温量热器后稳定24小时左右,至量热器的绝热夹层达到热稳定状态;

(3)将氮气经高真空挡板阀快速导入量热器的绝热夹层,同时测量该过程中的相关参数;

(4)重复步骤(1)—(3),分别进行二氧化碳、氧气、氦气及空气破空实验。

3 实验结果及分析

3.1 完全真空丧失后的排放率

高真空多层绝热低温绝热容器完全真空丧失后的排放率急剧增加是其绝热夹层漏热量增大的一种直观表现。图2给出了本次实验中由5种不同气体进入低温容器的绝热夹层而导致其完全真空丧失后的排放率变化曲线。从图中可以看出,各次实验中低温量热器的排放率都会经历一个急剧增加、迅速降低至缓慢降低的过程。

图2 各种气体破空后排放率随时间的变化关系Fig.2 Venting rate after different gases leaking into insulation jacket

从图2可以看出,虽然由不同种类的气体造成的高真空多层绝热低温容器完全真空丧失后容器排放率变化的总体趋势一致,但不同实验中的排放率数值有着明显差异。二氧化碳进入夹层后,其排放率达到的峰值最大,达到了509 SLPM;氮气进入夹层后,其排放率达到的峰值最小,为33.8 SLPM;其余气体进入夹层后排放率峰值从大到小依次为氧气、氦气和空气,排放率分别为284、129、42.3 SLPM。从低温量热器真空丧失实验可以看出,完全真空丧失后的排放率和破空气体的性质有很大的关系。

3.2 低温绝热容器真空丧失后的漏热量

由于低温容器内的低温液体是以常压饱和态储存的,因此漏入量热器的热量可以由蒸发的气体计算出来。但是,由气体流量计测得的排放率并不是真实的液体蒸发率,这是因为在实验过程中内容器压力、气体及液体的温度和体积等参数都是不断变化的。把这些影响因素考虑进去,则在实验过程中量热器的实际蒸发率m为:

式中:ρl为液氮密度;ρg为气氮密度;为流量计测得的排放率;vg为气氮比容;Δρg为相邻时间间隔内的气体密度差;Δτ为测量时间步长。

考虑到使液氮升温的热量,通过绝热层的总漏热量Q和热流密度q则为:

式中:ml为液氮的质量;cp为比定压热容;ΔTl为相邻测量间隔内液氮的温度差;γ为汽化潜热;Al为被液氮浸没的内容器面积。

由于蒸发的氮气经过气体流量计后直接排入大气,因此可以近似认为液氮的压力和温度均为常数,可以计算出低温绝热容器真空丧失后的漏热量,结果见图3。

图3 各种气体破空后内筒体热流密度随时间变化Fig.3 Heat flux after different gases leaking into insulation jacket

从图3可以看出,气体进入绝热夹层导致真空丧失后,低温绝热容器液相区热流密度会经历一个急剧增加、迅速降低和基本平稳的过程,这和排放率的变化规律非常相似。完全真空丧失后低温容器液相区热流密度随进入绝热夹层中气体的种类不同亦呈现显著差异。二氧化碳进入夹层后,低温容器的液相区热流密度达到的峰值最大,为2 455.12 W/m2;氮气进入夹层后,液相区热流密度达到的峰值最小,为153.02 W/m2;其余气体进入夹层后液相区热流密度峰值从大到小依次为氧气、氦气和空气,分别为1 352.58、595.43、192.21 W/m2。

形成这一现象的原因是二氧化碳和氧气的沸点温度高于液氮温度,因此当这两种气体进入高真空多层绝热低温容器的绝热夹层后会发生冷凝现象从而放出大量的热量,导致了低温容器漏热量的急剧增加。尤其对于二氧化碳,会冷凝成为固体,放出的热量最多,故在破空实验中向液氮的传热量也最大,这一点也在实验中得到了验证。

3.3 完全真空丧失后的夹层温度分布

高真空多层绝热低温容器发生完全的真空丧失事故后,绝热夹层内的温度分布规律是研究其传热机理的重要前提。因此,绝热夹层的温度分布对研究低温容器完全真空丧失后的传热过程显得尤为重要。本组实验中对高真空多层绝热低温容器由不同气体进入其绝热夹层而引起的完全真空丧失事故后的绝热夹层内的温度分布进行了详细的测量,在此基础上对不同气体进入低温容器绝热夹层后的传热过程进行了初步分析。图4为夹层中温度测试点的分布情况。

图4 绝热层与温度测点布置示意图Fig.4 Configuration of multilayer-insulation blankets and temperature sensors

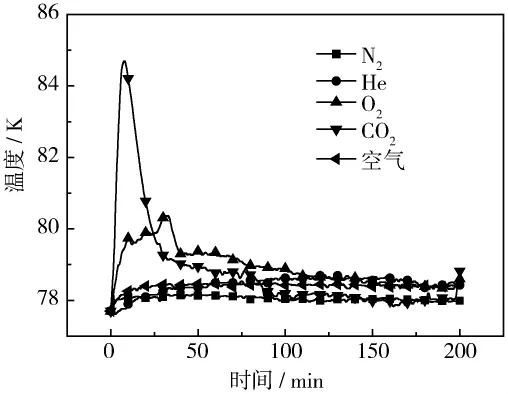

图5 给出了不同气体引发的高真空多层绝热低温容器完全真空丧失后其内筒体外壁面的温度变化情况。从图中可以看出,高真空多层绝热低温容器发生完全真空丧失事故后,其内筒体外壁面的温度经历了一个较为明显的变化过程。根据温度的变化趋势,可以将壁面温度的变化过程分为3个阶段。

图5 不同气体进入后内筒体外壁面温度变化Fig.5 Wall temperature distribution of inner vessel after different gas leaking into insulation jacket

第一阶段为温度上升阶段,这一阶段发生在气体进入低温容器绝热夹层内部的初期,形成的原因是外部的高温气体进入绝热夹层后对低温壁面的加热。使用不同气体破空时,在这一阶段内容器壁面温度的上升幅度有很大差别:二氧化碳气体进入真空夹层后的温度升高最多,约为7 K,其次为氧气、氦气、空气和氮气。这是由于二氧化碳及氧气的凝结点温度高于低温容器的壁面温度,进而在其壁面上形成了冷凝和凝固,导致了外界高温气体会持续进入低温容器的内壁面并对其“加热”。而对于凝结点温度低于或等于液氮温度的破空气体,其接触实验容器内筒体壁面后,不会发生凝结或凝固,因此其充满该空间后,就不会后续气体继续对壁面加热,因此其温度上升幅度会比较低。在第二阶段中,随着真空丧失的继续,低温容器内筒体外壁面温度开始下降。在第三阶段内筒体外壁面温度逐渐趋于稳定,在这一阶段内不同气体的破空方式,壁面温度相差不大。总体来说,用这5种气体破空,内筒体外壁的温度在第三阶段相差不超过2 K。

图6至图10为5种气体导入高真空多层绝热低温容器绝热夹层后第十层到第五十层绝热材料上各测温点测得的温度分布。

图6 不同气体进入后第十层绝热材料的温度变化Fig.6 Temperature distribution of the 10th layer after different gas leaking into insulation jacket

图7 不同气体进入后第二十层绝热材料的温度变化Fig.7 Temperature distribution of the 20th layer after different gas leaking into insulation jacket

图8 不同气体进入后第三十层绝热材料的温度变化Fig.8 Temperature distribution of the 30th layer after different gas leaking into insulation jacket

图9 不同气体进入后第四十层绝热材料的温度变化Fig.9 Temperature distribution of the 40th layer after different gas leaking into insulation jacket

图10 不同气体进入后第五十层绝热材料的温度变化Fig.10 Temperature distribution of the 50th layer after different gas leaking into insulation jacket

从图6可以看出,第十层绝热材料温度变化总体上是先下降,经过一段时间后逐渐稳定。稳定后可以看出,用氦气破空后的温度最低,其次为氧气、空气、二氧化碳和氮气,稳定后最大温差大约为24K。

图7至图10为高真空多层绝热低温容器发生完全真空丧失事故后第二十层到第五十层绝热材料上的温度变化规律。从图中可以看出,高真空多层绝热低温容器发生完全真空丧失事故后,在第二十层到第五十层绝热材料上的温度变化总体上呈现先下降然后稳定的规律。在相同的绝热材料层上,由氦气引起的真空丧失稳定后的温度最低,其次为氧气,由二氧化碳引起的真空丧失稳定后的温度最高。

从图7至图10可以看出,当氦气、氮气、空气等沸点温度低于或接近于液氮温度的气体进入高真空多层绝热低温容器的绝热夹层后,所测试的各绝热层温度会迅速降低,并达到一种温度相对稳定的状态。当氧气、二氧化碳等沸点温度高于液氮温度的气体进入高真空多层绝热低温容器的绝热夹层后,所测试的各绝热层温度的变化趋势却与前者有很大差别:其温度变化经历了一个下降、平稳、再次下降直到最后基本稳定的过程。形成这一现状的原因是凝结点温度高于液氮温度的气体进入高真空多层绝热低温容器的绝热夹层后,在绝热夹层内部发生了冷凝现象。这气体在绝热夹层内部的冷凝现象可能会从两个方面影响低温容器完全真空丧失后的传热:一是气体在冷凝过程中会放出大量的热量,这导致这种性质的气体进入低温容器绝热夹层后的初期阶段绝热夹层的漏热量要远大于非冷凝气体进入低温容器绝热夹层后的漏热量;二是气体在绝热材料内部的冷凝改变了气体在绝热材料内部的传热方式,使其不同于不凝气体进入绝热夹层后的传热。实验中得到的不同气体进入低温容器绝热夹层后的排放率曲线以及内筒体外壁面的热流密度变化曲线也证实了冷凝和非冷凝气体对低温容器绝热夹层不同的破坏作用。

4 结论

搭建了低温绝热容器真空丧失实验系统,使用氮气、二氧化碳、氧气、氦气及空气为介质,引入真空夹层,使高真空多层绝热结构的真空破坏,利用搭建的真空丧失实验系统测得了内容器外壁面和绝热材料表面的温度分布,实验结果表明,气体的种类对于低温绝热容器真空丧失后的排放率和夹层的温度分布有很大的影响,二氧化碳破空排放率最高,漏热量最大,其次为氧气、氦气、空气和氮气;特别要指出的是二氧化碳、氧气进入绝热夹层后会大量凝结放热,因此其排放率和漏热量相比其它气体破空时大很多,空气进入绝热夹层虽然也会凝结,但由于空气的成分不单一,所以排放率和漏热量相对二氧化碳和氧气要小。同时,同种气体破空,绝热材料上的温度随着绝热材料层数增加而升高,可以判定绝热材料对于真空丧失后起到一定的保护作用。

1 Augustynowicz S,Fesmire J.Cryogenic insulation system for soft vacuum[J].Advances in Cryogenic Engineering,2000,45:1691-1698.

2 Shu Q S,Fast R W,Hart H L.Heat flux from 277 K to 77 K through a few layers of multilayer insulation[J].Cryogenics,1986,26:671-677.

3 Wu K C,Brown D P,Sondericker PJ,et al.An experimental study of catastrophic loss of vacuum for RHICDRD-009MAGCOOL[C].THIC Project,Tech.Note AD/RHIC/RD-50,1992.

4 Stephen M Harrison.Loss of vacuum experiments on a superfluid helium vessel[J].IEEE Transactions on Applied Superconductivity,IEEE,2002,12(1):1343-1346.

5 杨 磊,汪荣顺.高真空多层绝热低温容器真空丧失试验研究[J].压力容器,2007,24(11):1-5.

6 Lehmann W,Zahn G.Safety aspects for LHe cryostatsand LHe transport containers[J].Advances in Cryogenic Engineering,1978,23:569-579.

7 Bartenev V D,Datskov V I,Shishov Yu A,et al.Study of the processes of insulation vacuum failure in helium cryostats[J].Cryogenics,1986,26:293-296.

8 沈 飚,喻力弘,张 鹏,等.真空丧失条件下液氦容器安全性试验[J].低温与超导,2007,35(3):193-196.

9 Demko J A,Duckworth R C,Roden M,et al.Testing of vacuum insulated flexible line with flowing liquid nitrogen during theloss of insulating vacuum[J].Advances in Cryogenic Engineering,2008,53:160-167.

10 Belonogov A V,Tabunshchikova O K,Morgunov V L.Heat transfer with a breakdown of the insulating vacuum in vessels with cryogenic liquids[J].Chemical and Petroleum Engineering,1978,14(3):243-245.

11 魏 蔚,汪荣顺.多层绝热被性能测试及在LNG罐箱中的应用[J].天然气工业,2007,27(6):109-111.

12 魏 蔚,汪荣顺.高真空多层绝热被的性能及其量热器的试验研究[J].低温与超导,2007,35(1):21-23.