冰机及其冷却水系统的改造与实现

单 剑,傅振宇

(中国卫星海上测控部,江苏江阴 214431)

某科考船自2007年出厂以来,高、低温冰机(共计4台)及其冷却水系统出现大小故障达9次,其中冰机冷却水系统中更换水泵轴承2次,更换水泵机械密封5次,更换水泵叶轮1次,冰机冷却器故障大修1次。各类维护保养中冷凝器拆检清洁达12次之多,平均每年4次。

1 原因分析

该船设有低温库——肉库、鱼库、速冻菜库共计3间;高温库——水果库、蔬菜库、乳品库、粮食库、干食品库共计5间,蔬菜保鲜库共计2间。高、低温库各设有1套2台冰机。食品进库时2台机组同时运转,将库内食品快速打冷。在达到设计温度后即用1台机组每天运行不大于18 h(满负荷),维持库内温度,另1台机组备用。从冰机及其系统的设计来看,在任何情况下,高、低温库冰机均有1台处于使用状态,且冰机冷却水系统的相关水泵均处于24 h工作状态。

实际的情况是,由于近年来出海考察时间较多,本文以该船平均每年出海4个月,其余8个月停靠码头为计算依据。在4个月的出海期间,冰机以每天18 h左右的满负荷运行,但在码头停靠的8个月的时间里,由于冰库内储存食物较少,多数冷库停止使用,此时冰机每天的运行时间不大于3 h。如此看来,当冰机处于非运行状态时,冷却水泵的运行是完全没有必要的。冷却水泵的长期运行,不但增加了水泵易损件的磨损,增大了维修成本,同时也增大了冰机冷却器脏堵后拆检清洁的频率,增加了维护人员的工作强度。

2 改造方案

综合以上分析,笔者提出以下几种改造建议,以下均以低温冰机举例,高温冰机等同于低温冰机,在此不再重复。

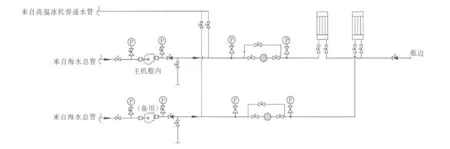

2.1 在冷却水进冰机冷凝器前加装滤器

如图1所示,加装的滤器孔径应选择小于海底门8 mm的孔径,在此选择加装孔径为3 mm的滤器,且滤器前后加装压力表,以显示滤器的前后的压差。通过加装滤器,可以有效过滤掉冷却水中进入到冰机冷凝器中的杂物,减少冷凝器的脏堵。特别是船舶停靠码头期间,由于江水中的漂浮物非常多,加装滤器就显得尤为重要。

2.2 在海水进、出冰机冷凝器前后加装反冲洗管路

如图2所示,冷凝器前后应加装压力表,以显示滤器的前后压差。冰机冷凝器内的冷却水通道为U字型,材质为薄壁铜管,在拆检清洁冷凝器时,较容易出现损坏,导致机组无法使用。通过加装冷凝器反冲洗管路,可以解决拆检冷凝器容易出现的人为损坏问题,同时也大大减少了维护人员的工作量。

图1 滤器改造示意图

图2 反冲洗示意图

2.3 进行电气控制系统改造(实现冷却水泵与冰机同步启停)

冰机冷却水泵是为冰机提供冷却水,该泵设计为连续运行形式,而冰机是间歇式工作模式,在冰机处于自动停机状态不需要冷却水时,冷却水泵还是处于运行状态,这样一方面造成冷却水泵易损件的磨损同时也加剧了冰机冷凝器脏堵速度,另外冷却水泵也消耗了大量的电能。为此通过对冷却水泵的电气控制系统进行改造,将冷却水泵改为和冰机同步工作模式,在冰机启动前提前30 s启动冷却水泵,冰机停机后延时10 min停止冷却水泵。从而减少水泵运行时间,提高冷却水泵易损件的使用寿命,降低能耗。

1)改造前冰机控制系统与冷却水泵控制系统。

改造前机组压缩机控制系统、冷却水泵控制系统相互独立。当压缩机在满足其他所有启动条件的同时,系统冷却水泵必须运行,水压开关动作,压缩机方能启动,当压缩机吸气压力升高达到压力开关的高压限定值时,PLC采集到信号后给出压缩机启动指令,同样,当低压开关闭合信号输至PLC模块,压缩机组停止运行,水泵控制在人为停止的条件下才能实现泵停止。如图3所示。

图3 电气改造前示意图

2)改造后冰机控制系统与冷却水泵控制系统。

改造后实现,当高低压开关给出高压闭合信号时,取其信号源至泵控制回路后接延时继电器KT1,将KT1的延时闭合触点信号送至PLC,延时30 s后实现机组启动,在泵控制回路上将KT1的一常开触点并联在启动按钮回路上即可实现水泵瞬间启动;同样,随着冰库房间内的温度逐步降低,库温传感器控制供冷电磁阀断开,压缩机吸气压力逐步降低,当达到压力开关的设定值的下限时,低压信号闭合,取其低压闭合信号后接一时间继电器KT2,将其一常开触点信号KT2输至PLC即可实现控制压缩机组停机,另将时间继电器的延时气囊(设定10 min)给出一延时断开触点信号KT2串联接与启动按钮SB2即可实现水泵的延时停止控制。如图4所示。

图4 电气改造后示意图

2.4 复合改造(以上3种改造方案结合使用)

针对上述3种改造方案的特点,将上述3种改造方案结合使用将会更加有效的减少设备的故障率与维护周期,降低维修成本,同时也降低了能耗。

3 效能对比

针对以上改造方案,我们对每种改造方案的前后的效能进行对比。

3.1 加装滤器前后的效能对比

当滤器前后压差大于0.1 MPa时,应对滤器进行清洁,通常清洗滤器一般不超过30 min,且机组不需停机,而不加装滤器则要停机拆检冷凝器,工作难度系数高,工作量大,一般需要4~5 h,若拆检过程中操作不当或遇其他意外情况,将耗时更多。

3.2 加装反冲洗管路前后的效能对比

当冷凝器前后压差大于0.1 MPa时,通过反冲洗管路使冷却水反向经过冷凝器,从而使冷凝器内管壁的堵塞物被反向冲出。达到清洁冷凝器的目的。反冲洗冷凝器只需要开关相关阀件,操作相当简单,一般冲洗一次冷凝器不超过20 min,即可达到清洁冷凝器的目的。

3.3 电气控制系统改造前后的效能对比

根据设计要求与设备实际管理使用中的相关数据显示,出海期间冰机的运行时间每天不大于18 h,停靠码头期间由于库内物品较少,冰机每天运行时间不大于3 h。如此一来,通过对电气控制系统进行改造,将大大减少冷却水泵的运行时间,降低水泵的拆检维修周期与电能消耗。

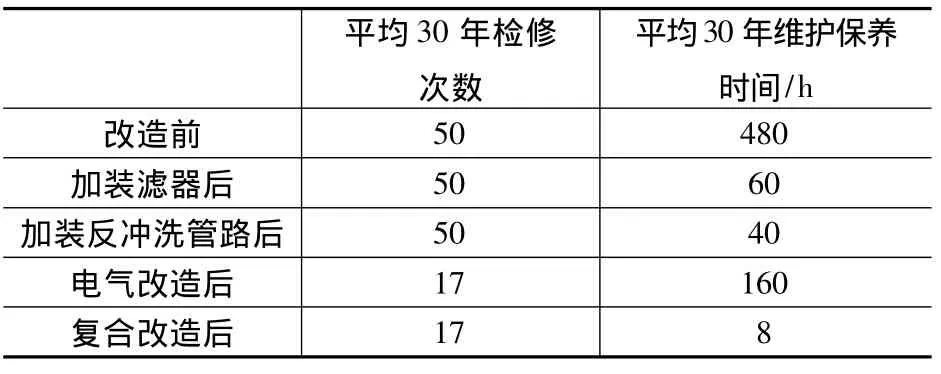

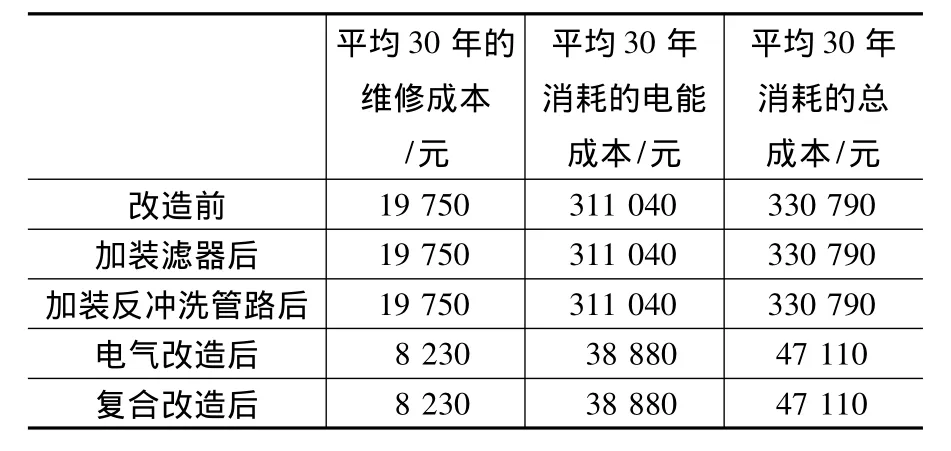

以该船最低使用30年为限,每年平均出海4个月,其余8个月停靠码头计算。冷却水泵及其系统的检修与维护保养以前3年统计数据确定30年的相关数据,细微的差别不予考虑。冷却水泵的用电,由于出海航行期间用船电,成本另算,靠码头期间用岸电以0.6元/kW·h计算成本。冷却水泵的维修成本以原厂家 (振华泵厂)提供的原装备件报价为依据,不记人工服务成本。该船改造前后的检修与维护保养次数对比如表1所示,改造前后的耗能成本对比如表2所示。

表1 改造前后的检修与维护保养次数对比

表2 改造前后的能耗成本对比

通过表1、表2可以看出,系统改造不但可以大大减小操作人员维护保养的工作强度,同时也大大减少成本消耗,因为高温冰机的成本消耗基本等同于低温冰机,所以经复合改造后高、低冰机消耗总成本将减少56万余元。