水利工程中粉喷桩软基处理技术探讨

郭小军

(广东水电二局股份有限公司,广东 广州 511340)

1 粉喷桩软基处理技术简介

1.1 粉喷桩对地基的改善和加固机理。粉喷桩是通过深层搅拌机械,利用水泥或石灰作为固化剂与软土强制搅拌所形成的水泥土桩或石灰桩。由于水泥强行喷入软土以后很快与软土中的水发生水化反应,生成氢氧化钙、水化硅酸钙、水化铝酸钙及水化铁酸钙等化合物,这些化合物中的钙离子与黏土中的矿物质二氧化硅和三氧化二铝进行化学反应,逐渐生成不溶于水的结晶化合物,使土颗粒集结胶合成较大的团粒,进而改善土的物理力学性能;粉喷桩的桩体界于刚性桩与柔性桩之间,它与桩间土形成复合地基,可以大大提高地基承载力,有效地减少地基沉降,从而达到加固处理软土地基的目的。

1.2 粉喷桩软基处理技术的优点。该技术具有良好的整体稳定性、防渗性、施工速度快和造价低等优点,被广泛应用在水利工程的施工中。

1.2.1 整体稳定性和防渗性。粉喷桩由于其桩身强度不是很高,仅相当于C5~C10的混凝土强度,故能与桩间土体共同作用形成复合地基,使其表现出良好的稳定性。同时,由于粉喷桩的置换效率比刚桩性要高,且具有较好的防渗效果,故比较适宜在水利工程中应用。

1.2.2 施工速度快、造价低。由于粉喷桩特殊的施工工艺,保证了其较快的施工速度,每天每台机械可成桩500~800m,比普通混凝土桩机进度快得多。施工中使用的原料价格低廉,使工程造价低,具有较好的经济效益。

2 设计方法

2.1 水泥土参数选择。在决定采用粉喷桩处理时,要对原状土的化学成分、天然含水量、黏粒含量、有机物质含量以及pH值进行测定,并对不同水泥类型和掺入比的水泥土进行无侧限抗压强度、抗折强度、抗剪强度和压缩模量等试验,据此确定水泥土渗入比。

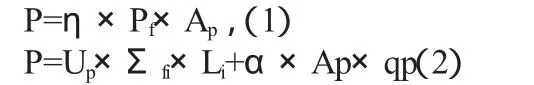

2.2 单桩容许承载力、水泥掺入比和桩长的确定。单桩承载力应根据室内配方试验提供的桩身强度及地质报告提供的土层摩阻力按下列公式估算,取其最小值。有其他条件限制时,可通过单桩荷载试验验证。

式中,P 为单桩容许承载力(kN),Pf为桩身强度(kPa),η为桩身强度折减系数(可取0.3~0.4),Ap为单桩截面积(m2),Up为桩周长(m),fi为桩周围第i层土的容许摩阻力(淤泥取5~8kPa,黏性土取 12~15kPa),Li为桩在第 i 层土中的长度(m),α为桩尖天然地基土的承载力折减系数(可取0.4~0.6),qP为桩尖天然地基土的容许承载力(kPa)。

3.桩位平面布置及置换率计算。粉喷桩平面布置以桩距最大和便于施工为原则,可采用桩式加固、格子式加固、壁式加固和块式加固等布置。

式中,σsp为设计要求的地基承载力(kPa),σs为桩尖土天然地基容许承载力(kPa),β为桩尖土承载力折减系数(软弱土层取0.5~1.0,硬土层取 0.1~0.4),αs为置换率,P 为单桩容许承载力(kN),Ap为桩断面积(m2)。

4.复合地基承载力计算。用粉喷桩技术形成的复合地基,其承载力要按式(5)估算,有条件时宜通过复合地基荷载试验验证。

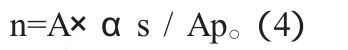

式中,σsp为复合地基容许承载力(kPa),σp为桩身容许承载力(kPa),σs为桩尖土天然地基容许承载力(kPa),β为桩尖土承载力折减系数(桩尖为软弱土层取0.5~1.0,为硬土层取0.1~0.4);αs为置换率(αs=n×Ap/A,n 为桩根数,Ap为加固总面积)。

3 施工应用中应注意的问题及建议

3.1 工程适用范围。粉喷桩软基处理技术加固较弱土层并不是适用于所有类型的工程,对于沉降变形要求较高的建筑物不宜采用,尤其是淤泥质土层较厚时,最好不要采用粉喷桩加固。因此,要有充足的把握不会产生超规范的沉降变形时才可采用。有些地区的有关规范规定6层以上建筑物不宜采用粉喷桩加固。

3.2 土层的选择。粉喷桩软基处理技术适合应用在加固天然含水量大于30%的淤泥质土、黏性土和粉质黏土,但并不是适合于所有的淤泥土层,当地基土pH值大于4或天然含水量大于70%时不宜使用。设计人员在设计前应仔细研究土层的地质条件和土质特征。

3.3 固化剂的选择。施工规范中规定水泥和石灰都可作固化剂,水泥建议采用矿渣水泥。根据试验结论,矿渣水泥的前期强度低于普通硅酸盐水泥,而后期强度则相反。所以,从经济及后期强度方面考虑应用矿渣水泥。但是,由于一般的工程都采用普通硅酸盐水泥,市场上矿渣水泥较难采购,经济上也没有多大的优越性,而且后期强度差别也不是太大,故设计采用普通硅酸盐水泥作为固化剂是合适和可行的。

3.4 计算中应注意的问题。考虑到粉喷桩端部喷粉量较小,且原状土已被扰动,故一般不计粉喷桩端部的支承力,但对长度小于10m的桩,则应计及粉喷桩端部的支承力,粉喷桩设计时通常应使土对桩的支承力与桩身强度所确定的承载力相近,并使后者略大于前者。因此,粉喷桩的设计计算主要是确定水泥掺入比和桩长2个参数。

设计时应注意:当地质条件、施工条件等限制粉喷桩加固深度时,可先确定桩长L,再按式(2)计算单桩容许承载力P,然后根据P再求水泥掺入比;当加固深度不受限制时,可根据室内强度试验先确定水泥掺入比,求得水泥土强度即桩身强度 Pf,然后按式(1)计算 P,最后按式(2)计算桩长L。在实际工程中,一般均取水泥掺入比为15%,这样可先拟桩长,然后根据式(2)求出 P,再根据式(1)求 P,取其小者,一般式(2)求出的P应小于式(1)求出的P,再根据P计算置换率。

3.5 施工场地应注意的问题。

3.5.1 施工机械进出场的道路及桥梁,必须满足10t加长卡车及10t吊车的行走要求。

3.5.2 地下、地表障碍物必须清除。地下障碍物(如大石块、树根、地下管线)会使粉喷机无法下钻,甚至损坏钻头。粉喷钻机井架高10~20m,与高压线的距离应符合安全规定。

3.5.3 粉喷钻机在场地上行走的接地压力为34kPa,场地上土质较差时,应铺设垫层。

3.6 操作人员注意事项。

3.6.1 钻进方法及钻进速度控制:由施工员复核准备各项工作正确无误后方可开机,钻进同时送气,启动搅拌桩机,钻头边旋转边钻进,钻进速度控制在(0.48 m/mim,0.8 m/mim,1.47m/mim)逐步加速的顺序,正速预搅下沉,具体钻进速度根据试桩参数确定。为不致于堵塞喷射口,此时并不喷射加固材料,而是喷射压缩空气,可使钻进顺利,减小负载扭距,随着钻进,准备被加固的土体在原位受到搅动。当出现钻杆跳动、机架摇晃等异常现象时,应停机检查,判明、排除原因后再继续施工;钻机钻至设计要求深度及钻具管路通畅后,启动传动系统调至二档速度反转,反向提升速度控制在0.48m/min,具体提升速度根据试桩参数确定。同时启动送粉系统,当灰量达到设计掺灰量的三分之二时,开始边旋转边提升开启粉体喷射机,同时送气,按照予先调试好的速度和气压大小提升喷搅,满足喷灰量的要求,钻头提升至桩顶标高时,应原位旋转1~2min,以保证成桩质量。重复搅拌。其速度控制在0.5~0.8 m/mim.

3.6.2 应控制钻机下钻深度、喷粉高程和停灰面,确保粉喷桩长度,严格禁止没有粉体计量装置的喷粉机投入使用。

3.6.3 应定时检查粉喷桩的成桩直径及搅拌均匀程度,对使用的钻头应定期复核检查,其直径磨耗量不得大于20mm。

3.6.4 在喷粉成桩过程中,遇有故障而停止喷粉时,第二次喷粉接桩时,其喷粉重叠长度不得小于lm;粉喷桩桩长大于10m时,其底部喷粉阻力较大,应适当减慢钻机提升速度,以确保加固料的设计喷入量。

3.6.5 施工中要注意调整风压,当在软弱淤泥土层中喷灰风压过大时,会把水泥吹向边缘,导致桩身四周呈水泥硬壳,质地坚硬,而桩的内部则松软不成形。

4 粉喷桩的检测

粉喷桩施工的检测主要注意2个方面:一是施工中的检测,二是成桩后的检测。

4.1 施工中的检测。施工中检测主要是检查桩位、桩长、喷灰量、复搅长度以及是否进入硬土层等。对进场水泥,一般每100t抽检一次。

2.成桩后的检测。对成桩的检测一般是在成桩28d后,在桩体上部开挖截取3段进行桩身无侧限抗压强度试验及检查桩径。检查频率为1‰~2‰。在桩中心用钻机采取岩芯,检查桩身的连续性和桩长,对每个场地可进行2~3个原位静载荷试验,检测复合地基的承载力。

4.2 成桩后的检测。成桩后3天内,可用轻型动力触探仪(N10)检查每米桩身的均匀性,检查数量为施工总桩数的1%,且不少于3根。

4.3 成桩7天后,采用浅部开挖桩头(深度宜超过停浆面下0.5m),目测检查搅拌的均匀性,测量成桩直径。检查量为总桩数的5%。

4.4 成桩28天后的质量检查:①、成桩28天后进行承载力检验,采用复合地基荷载试验和单桩荷载试验;②、单桩(长桩)荷载试验检验数量为施工总桩数的0.5%,且不少于3根。复合地基荷载试验取2处。

4.5 经触探或载荷试验后对桩身质量有怀疑时,应在成桩28天后,用双管单动取样器钻取芯样作抗压强度检验,检查数量级桩总数的0.5%且不少于3根。

[1]周凯.粉喷桩技术在水利水电软基处理中的应用.东北水利水电,2006年第04期.