PCB层间介质层厚度探讨

刘 冬 周 刚 叶汉雄 王予州

(惠州中京电子科技股份有限公司,广东 惠州 516008)

1 前言

伴随着PCB产业的发展进入信息时代,信号传输频率不仅高,而且速度非常快,对PCB的性能要求也更加严格。有文献报道:理论实践,当阻抗匹配时,信号线的信号传输值最大,当信号在PCB导线中传输时,若导线的长度接近信号波长的1/7,此时的导线变成为传输线。另外,在传输频率高的情况下,导线应越短越好,频率达200 MHz ~ 300 MHz以上时,对PCB线条要求就更加严格了。在多层板设计中,从提高布线密度,减薄介质层,缩短导线长度,减少平行线,避免互相干扰等方面来考虑,目前高速计算机、移动电话、军工产品、雷达、通信交换机系统等产品,所以多层板提出控制阻抗值在一定范围内的严格要求,因此,有阻抗控制要求的印刷板,需在PCB制造中对板材的介电常数、导线的宽度和厚度、结构等加以控制,多层板中一旦特性阻抗控制不好,造成高速传输信号过程中和终端出现损耗损失、衰减失真、信号重叠、杂乱等现象,因此,过去导线中缺口,毛刺允收的概念,对特性阻抗板来说已不再适用,特性阻抗值成为多层板品质控制重要的内容。

2 目的

由于厂內9月份统计国內手机板的阻抗CPK,其中(50±5)Ω的CPK为0.7,(50±8)Ω的CPK为0.82,(100±15)Ω(差分)的CPK为0.5,使用计算公式后阻抗的CPK值的目标:(50±5)Ω,(50±8)Ω CPK为1.0,(100±15)Ω(差分)的CPK为0.8以符合产品制程需求。

3 实验方案

(1)使用我司现常用的半固化片(生益S1141,S1000PP)和光铜板叠料压合后(S1141PP使用S1141的压合条件,S1000使用S1000的压合条件),取切片读数(使用9点法取数)确定使用光铜板压合半固化片的介质层厚度。(和生益提供的介质层厚度作对比);

(2)根据半固化片不同叠料位置的介质层厚度为成三部分作分析计算方法:

(3)分析使用计算公式计算出來的介质层厚度与实际介质层厚度的偏差及跟原有PPE使用的介质层厚度计算公式作比较;

(4)对计算公式中铜厚,残铜率等影响原因作出規范;

(5)确定计算公式的可行性及相关的跟进。

4 过程分析

4.1 使用我司常用半固化片生益S1141,S1000PP和光铜板叠料按S1141,S1000的压合条件进行压合

S1000系列PP为1080PP,2116PP,7628PP,1080LDPP(按我司现用半固化片树脂含量)

S1141系列PP为1080PP,2116PP,1500PP,7628PP,1080LDPP(按我司现用半固化片树脂含量)

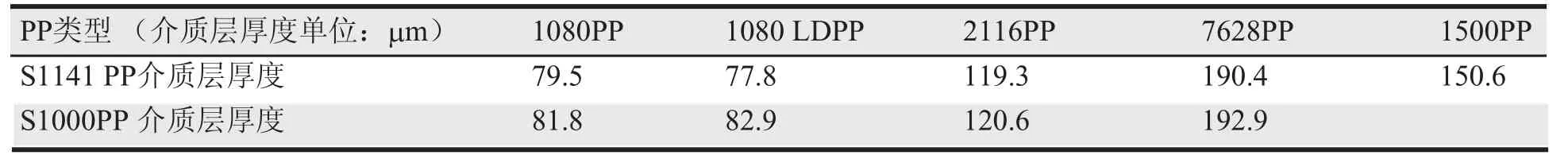

4.2 跟现有生益提供各种PP压合后介质厚度做对比

小结:使用我司现常用的半固化片(生益S1141,S1000PP)和光铜板叠料压合后(S1141PP使用S1141的压合条件,S1000使用S1000的压合条件),取切片读数与现有半固化片(使用9点法取数)偏差小。

4.3 根据PP不同叠料位置的介质层厚度分成三部分作分析计算方法

(1)半固化片+內层芯板(没有埋孔/没有经过电镀铜)+半固化片的计算方法:

实际介质层厚度=理论厚度(使用光铜板測出的厚度)-铜厚×(1-残铜率)

表1 S1000系列PP使用S1000的压合程序压合出來的介质层厚度

表2 S1141 系列PP使用S1000的压合程序压合出來的介质层厚度

表3

表4 常用半固化片按照应的压合程序压合后的平均厚度

表5 现MI对各种介质厚度按照下列标准进行设计

(2)內层芯板(沒有埋孔)+半固化片+內层芯板的计算方法:

实际介质层厚度=理论厚度(使用光铜板測出的厚度)-銅厚1×(1-残铜率1)-铜厚2×(1-残铜率2)

(3)半固化片+內层芯板(埋孔/经过电镀)+半固化片的计算方法:

实际介质层厚度=理论厚度×系数-铜厚×(1-残铜率)-3.14X(埋孔孔径/2)2X(板厚/2)X孔数)/板面积(埋孔不包括:工具孔和连接孔)

备注:理论厚度是使用半固化片和光铜板压合后的平均介质层厚度

(4)统计生产板使用计算公式计算出现的厚度与实际厚度的偏差和原有PPE对各种介质厚度与实际厚度的偏差作对比:

①半固化片+內层芯板(沒有埋孔/沒有经过电镀铜)+半固化片压合后的介质层厚度:计算公式为:

实际介质层厚度=理论厚度(使用光铜板測出的厚度)-铜厚×(1-残铜率)

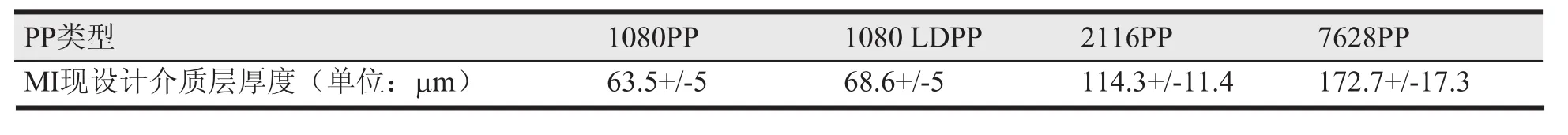

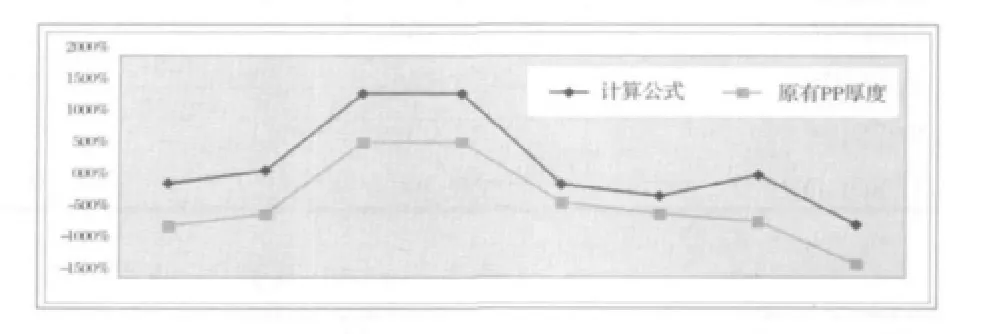

计算公式和原有PPE使用的厚度与实际厚度的偏差(S10002116PP)。

计算公式的厚度与实际厚度偏差和现PPE使用设计厚度与实际厚度偏差的平均值:

计算公式厚度偏差:3.12%

原有半固化片厚度偏差:3.43%

②计算公式和原有PPE使用的厚度与实际厚度的偏差:(S10007628PP)。

计算公式的厚度与实际厚度偏差和现PPE使用设计厚度与实际厚度偏差的平均值:

计算公式厚度偏差:2.98%

原有半固化片厚度偏差:5.50%

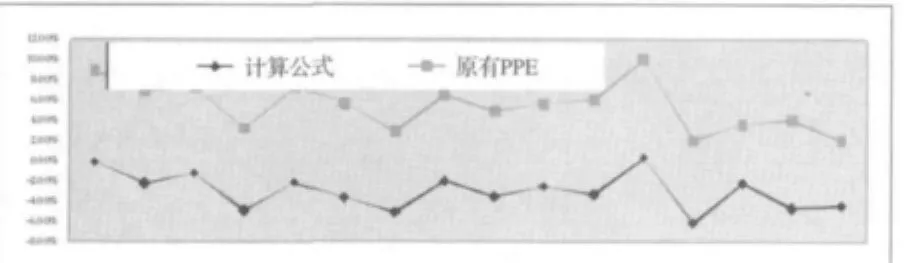

(5)內层芯板(沒有埋孔)+半固化片+內层芯板的计算方法:

实际介质层厚度=理论厚度(使用光铜板測出的厚度)-铜厚1×(1-残铜率1)-铜厚2×(1-残铜率2)

①计算公式和原有PPE使用的厚度与实际厚度的偏差(以S1000 2116PP为例)

式中,A和B为目标光谱和参考光谱,θ为两光谱矢量之间的夹角,θ越小相似度越高即cosθ越接近于1时相似度越高.

计算公式的厚度与实际厚度偏差和现PPE使用设计厚度与实际厚度偏差的平均值:

计算公式厚度偏差:5.06%

原有半固化片厚度偏差:6.57%

(6)半固化片+內层芯板(埋孔/经过电镀)+半固化片的计算方法:

实际介质层厚度=理论厚度×系数-铜厚×(1-残铜率)-3.14X(埋孔孔径/2)2X(板厚/2)X孔数)/板面积(埋孔不包括:工具孔和连結孔)(这类结构是指:1080LDPP)

①计算公式和原有PPE使用的厚度与实际厚度的偏差:

计算公式的厚度与实际厚度偏差和现PPE使用设计厚度与实际厚度偏差的平均值:

计算公式厚度偏差(埋孔):5.07%

小结: 通过数据分析使用计算公式计算出來的介质层厚度比原有PPE使用的介质层计算公式厚度偏差小。

4.4 计算公式中铜厚,残铜率等影响因素的确认

4.4.1 介质层厚度計算公式中的影响因素

理论厚度:取使用光铜板和各类半固化片压合后的平均压合厚度:

铜厚:芯板底铜为HOZ铜厚按15.5μm,底铜为1 OZ的铜厚按32μm计算。(沒有电镀铜厚)

对有埋孔(有电镀层):底铜+工作单要求孔壁铜厚;

残铜率:寻找整板的残铜率和UNIT残铜率的关系,确定是否通过计算公式计算出整板的残铜率;

(1)残铜率计算公式:array框加铜面积计算公式=(aXbX系数X2/25.4/25.4)

①系数=0.37(查菲林中array框铜面积的比例,我司手机板现均用这个系数)

②板框铜面积计算公式=[(AXBX2/25.4)+(CXDX2/25.4)]X系数

③正片板系数=0.56,负片板系数=0.63(查菲林中板框铜面积的比例)

(2)整板残铜率計算公式=[(UNIT铜面积Xarray中的UNIT数+array框边面积)X整板的array数+板框铜面积]/整板面积,请见見下图表示:

①array图中break位寬度,单位mm;b:array图中break位长度,单位mm;

②排版图中warp方向长度,单位inch;B:排版图中warp方向板边至array位寬度,单位mm;

③排版图中fill方向长度,单位inch;D:排版图中fi ll方向板边至array位寬度,单位mm。

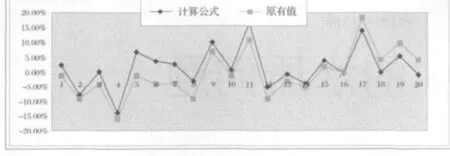

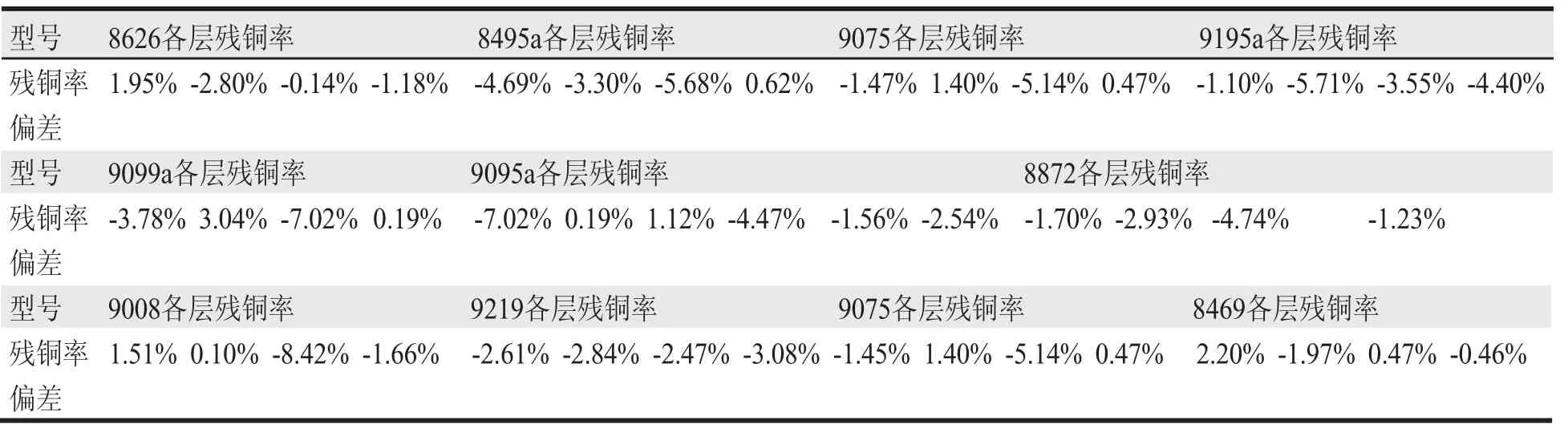

4.4.2 按照旧公式统计下列生产板型号的计算残铜率跟实际残铜率的偏差

小结:使用公式计算的残铜率与实际残铜率的最大偏差在-8.42%,分析原因:有部分手机板存在阴阳排板UNIT的残铜率不同及ARRAY边有阻抗条件等造成;

4.4.3 对上述公式进行修改(系数:分为全铜:0.8,六边型铜点:0.37,阻抗条:0.66)

表6

表7 9008使用修改后的计算公式(考虑阴阳排板等)

对阴阳排板,array边的阻抗条等列进计算公式里面,使用新公式计算出來的残铜率跟原来残铜率(实际)的偏差。

小结:使用公式计算的残铜率与实际偏差很小,完全满足介质层设计要求;

5 结论

(1)通过数据分析使用计算公式计算出來的介质层厚度比原有PPE使用的介质层厚度设计方式介质层厚度的偏差小,介质层厚度的计算公式适合半固化片压合后介质层厚度的计算。

(2)按不同类型的半固化片实验(S1141,S1000)的压合程序(使用光铜板叠料)进行压合,各种型号的半固化片压合后介质层的平均厚度符合介质层设计要求。

此种介质层厚度设计方式而得以改善介质层厚度的事实,目前我司已在资料设计中获得证实。从以上的赘述及笔者几年的经验来看,我们虽知其原因所在,但在设计前还要做细做精,明确定义相关准确参数,做到通过相关参数的控制;而在生产过程做到按规作业才可避免不必要的客户报怨。这要制程的工艺人员下苦功,不可因为仅讲求现状而误了品质。望本文可以给同行业者提供帮助,同时难免有不尽或谬论,欢迎专家同行批评探讨,继续推进我们行业的发展。