环-块摩擦磨损试验机设计研究

中国矿业大学机电工程学院 焦 健

一、引言

近年来,由于摩擦带来的灾难越来越多。机器运转时各运动机构之间的摩擦造成能量的无益损耗和机器寿命的缩短,并降低了机械设备的工作效率;我国大型设备由于摩擦导致的事故也频繁发生,不但给人民的生命财产带来了巨大损失,更严重影响了社会的稳定和发展,如何准确地测量摩擦系数然后对设备的摩擦进行处理成为研究人员关注的焦点问题[1-3],因此有效地评判摩擦体的摩擦特性是相当重要的,而摩擦系数是表征摩擦学特性的重要参量,它不仅可以评定一种摩擦材料的减磨性能,而且还可以根据它的变化趋势测试材料的耐磨效果,另外试验中摩擦系数的突变还可以在一定程度上反映材料表面层特性的突变以及失效的形式。所以,在动静试样相互摩擦运动时测量出试验材料的摩擦系数是相当必要的[5]。

为了对摩擦磨损现象及其本质进行研究,正确地评价各种因素对摩擦磨损性能的影响,从而确定符合使用要求的摩擦副元件的最优参数[6]。因此就需要摩擦磨损试验机来测量这些数据,由于摩擦磨损现象十分复杂,摩擦磨损条件不同,试验方法和装置[7-10]种类繁多,但是闭环控制系统自动执行的环块摩擦磨损试验机种类并不是很多。为此本文参照了机床的设计方式,设计了闭环自动控制环块摩擦磨损试验机,采用机床导轨和丝杆传动提高了试验机的试验精度。

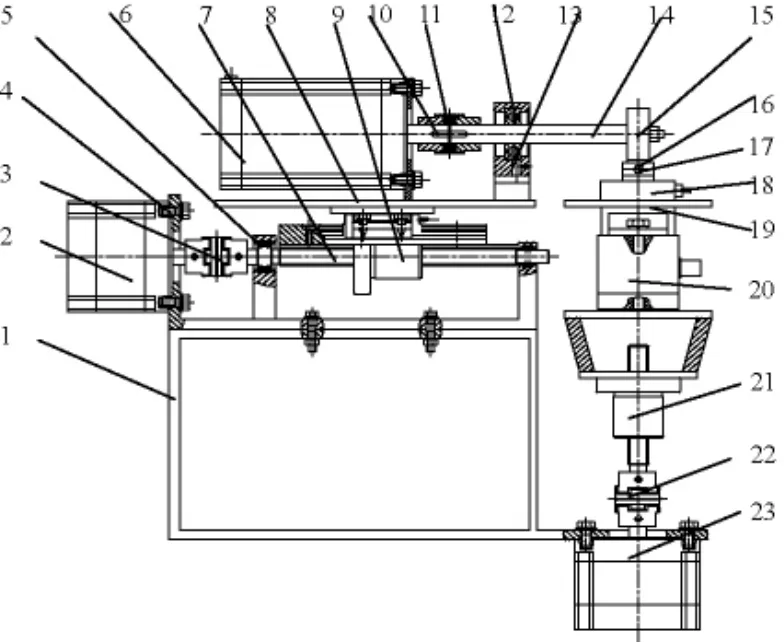

二、试验机总体介绍

该环块摩擦磨损试验机主要由主动模块和被动模块两大部分构成。如图1所示,主动模块主要包括摩擦环旋转驱动电机、传动轴、联轴器、轴承座、轴承、螺栓、二维移动平台等。被动模块主要包括摩擦块加载电机、丝杠、螺母、测力传感器Ⅰ、测力传感器Ⅱ、螺栓、联轴器、夹紧装置等。

在主动模块上伺服电机轴的伸出端通过梅花形联轴器与传动轴连接,中间用轴承支承。轴承安装在轴承座上,对传动轴起固定和支承作用,传动轴的端部安装主动摩擦环;在被动模块上,加载电机的输出端通过联轴器与丝杠相连,旋转螺母旋在丝杠上,螺母上端与测力传感器Ⅰ相连,测力传感器Ⅰ通过支撑架与测力传感器Ⅱ相连,测力传感器Ⅱ上端安装夹具体,测力传感器Ⅰ水平放置测量摩擦力,测力传感器Ⅱ竖直放置测量加载正压力,摩擦块夹在专用夹具上,保证了摩擦环与摩擦块相互接触摩擦。

图1 环块摩擦磨损试验机总体结构

三、试验机工作原理

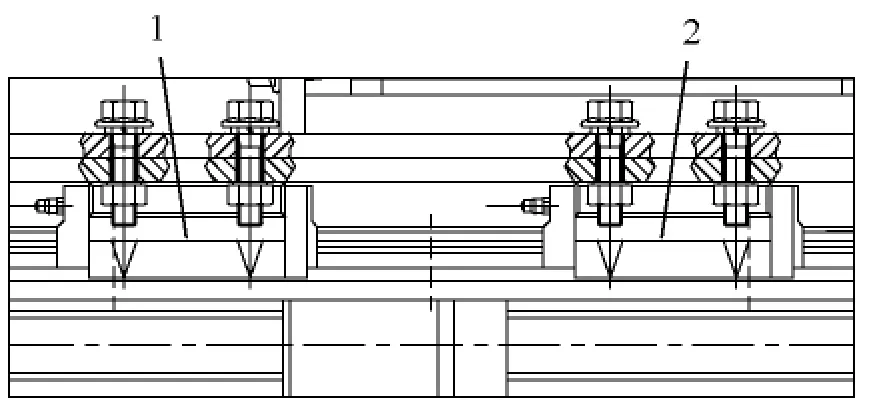

当摩擦环与摩擦块装好后,在主动模块上通过伺服电机控制器控制主动摩擦电机1旋转,驱动主动轴旋转,带动安装在传动轴末端的摩擦环旋转;通过伺服电机控制器控制被动摩擦块加载电机旋转,带动丝杠旋转,从而使大螺母向上移动,推动两个测力传感器向上移动,推动夹具带着摩擦块向上移动,使摩擦环与摩擦块进行加载,从而实现摩擦环与摩擦块的摩擦实验。二维移动平台利用丝杠和滚珠导轨制成,通过电机驱动二维移动平台移动实现摩擦环前后移动,使摩擦环与摩擦块能够接触并加载,实现直径在一定范围内的摩擦环与一定厚度的摩擦块进行摩擦实验,设计结构中有两个测力传感器,分别为测力传感器Ⅰ和测力传感器Ⅱ,传感器的安装如图2所示。

本试验机适用于直径20mm~120mm之间的摩擦环与厚度为10~100mm摩擦块试样的相对摩擦磨损试验。安装在夹紧装置下的测力传感器Ⅰ可以测量摩擦环与摩擦块之间的摩擦力,安装在支撑架下的测力传感器Ⅱ可以测量丝杠所施加的正压力。本试验机通过闭环控制系统对加载力与电机速度等变量值进行检测与获取,并进行自动反馈调节,而摩擦力与正压力的比值的大小就是摩擦系数,即

图2 侧力传感器的安装

其中,μ为摩擦系数,F为测力传感器18测量的摩擦力, N为测力传感器20测量的正压力。

根据摩擦磨损试验的要求,要得到这些摩擦试样的摩擦系数,就需要测出摩擦力F与所施加的正压力N的数值。

四、试验机优点

本试验机参照了机床的设计方式,提高了移动导轨的移动精度和实验的安装精度,负荷模块可以实现对摩擦系数的测量试验,该环块摩擦磨损试验机的设计,减小了体积,机械传动部件简单,降低了润滑剂的使用;采用闭环反馈响应系统,通过闭环控制系统控制步进电机对试样的加载与反馈,而且通过步进电机控制器可以控制步进电机的转速,采用单片机编程技术对摩擦力后的反馈信号进行实时采集,为实时读取摩擦力提供了方便,操作简单;移动平台对摩擦环加载平稳性好,精密度高,误差小;在摩擦磨损试验中,环境是一个重要的因素,而这种试验机能够在环境-40以上的环境中正常运行,可以实现在低温环境下物体之间的摩擦;该试验机的试样夹紧装置采用结构简单的专用夹具,给试样的装卸带来了很大的方便。

五、实验验证

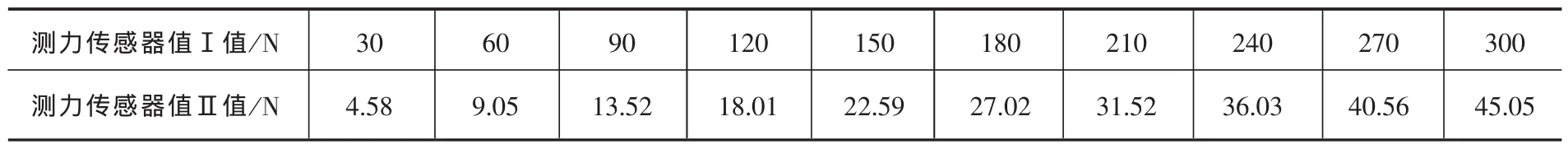

查表得钢之间的理论摩擦系数为0.15。下面通过实验验证摩擦系数,过对直径为80mm钢摩擦环与厚度为40mm钢摩擦块进行10次不同的加载实验,得出来以下数据,如表1所示。

表1 环-块摩擦实验数据

由表1中的数据根据公式(1)计算得钢摩擦环的摩擦系数非常接近0.15,测得的实验数据与真实值非常吻合,而且数据的精度很高,测力传感器精确到2位有效数字。通过闭环控制系统实现了自动反馈控制和连续加载,测力传感器可以通过对摩擦力和正压力的实时测量再经过反馈控制系统对实验进行反馈控制,实现了对实验的自动化控制。

六、结论

实验证明,在对本试验机进行了多次加载和测量后都取得了明显的效果,实验数据也非常准确,而且可以通过闭环控制系统控制步进电机的转速和加载程度,精度也很高。该试验机能在苛刻环境下进行环块摩擦磨损试验并取得良好效果,降低了实验所需的时间,解决了环块摩擦磨损试验机在一定低温环境下不能够正常工作的问题。而且采用闭环控制系统对试验机进行加载,能够实现对变量的实时测量和控制,免去了实验对人工的需求,为摩擦实验人员节省了很多时间。

[1]ASCHAN Carita,HIRVONEN Mikko,RAJAMAKI Erkki,et al.Slip resistance of oil resistant and non-oil resistant footwear outsoles in winter conditions [J].Safety Science,2005,43(7):373-389.

[2]卢熙群,郭宜斌,何涛.活塞环润滑及摩擦损失仿真分析 [J].船海工程.2009,38(5):473-75.Lu Xiqun,Guo Yibin,He Tao.A Numerical Analysis for The Lubrication and Friction Loss of Piston Ring[J].Ship&Ocean Engineering.2009,38(5):473-75.

[3]COURTNEY T K,SOROCK G S,MANNING D P,et al.Occupational slip,trip,and fall-related injuries:can the contribution of slipperiness be isolated?[J].Ergonomics,2001,44(13):1118-1137.

[4]杨庆民.高速发动机连杆轴瓦的变形分析 [J].北京建筑工程学院学报,2002,18(3):16-25.Yang Qingmin.The Deformation Analysis of Axle Bush in High-Speed Engine[J].Journal of Beijing Institute of Civil Engineering and Architecture,2002,18(3):16-25.

[5]韩志仁,陶华.基于有限元分析的摩擦系数测定[J].锻压技术.2008,33(1):136-138.Han Zhiren,Taohua.Determination of friction coefficient based on finite element analysis[J].Forging&Stamping Technology.2008,33(1):136-138.

[6]Protopopov B V.Some features of tribosystem standardization.wear of material,AMSE,1991,659~660

[7]俞建卫,程鹏,焦明华等.多功能集成摩擦磨损试验机智能测控系统 [J].润滑与密封,2008,33(2):97-99.Yu Jianwei,Cheng Peng,Jiao Ming,et al.Intelligent Measurement and Control System of Multifunctional Compositive Tribometer [J].Lubrication Engineering,2008,33(2):97-99.

[8]杜桂长林,沈健.摩擦磨损试验机设计的基础 [J].摩擦学学报.1990,10(2):120-136.Gui Changlin,Shen Jian.The Base of Friction-Wear Tester Design[J].Tribology,1990.10(2):120-136.

[9]李建芳,杨士强,沈瓂.往复摩擦磨损试验机测试系统的设计 [J].润滑与密封,2008,33(10):85-87.Li Jianfang,Yang Shiqiang,Shen Jing. Design of Testing System for Reciprocating Tribometer [J].Lubrication Engineering,2008,33(10):85-87.

[10]李振芳,桑可正,惠纪庄.摩擦磨损试验机的改装与研制 [J].西安公路交通大学学报,1998,18(2):96-98.Li Zhenfang,Sang Kezheng,Hui Jizhuang. The Reequip of the Tester of Friction and Wear[J].JOURNAL OF XI AN HIGHWAY UNIVERSITY,1998,18(2):96-98.