我国轴承用材料及热处理技术近期发展动态

雷建中,梅亚莉

(洛阳轴研科技股份有限公司 金属材料开发部,河南 洛阳 471039)

1 发展现状

轴承材料和零件热处理质量的优劣对轴承的使用性能、寿命和可靠性的影响显著。

随着GB/T 18254—2002《高碳铬轴承钢》和JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》的颁布实施,以及对国外先进技术的引进、消化、吸收,我国在轴承钢的冶炼工艺装备和轴承零件热处理工艺装备方面有了长足的进步,从而使轴承用材料质量、轴承零件的热处理质量得到稳步提高。

在肯定成绩的同时,也必须看到所存在的不足,以确定“十二五”期间的发展方向。

1.1 轴承用材料存在的不足

1.1.1 种类较少,钢种研发和应用存在差距

近年来,随着主机向着节能、高效、环保和长寿命方向的发展,对其配套轴承的要求也越来越苛刻。为了保证长使用寿命和高可靠性,除了不断提高已有轴承材料的质量外,针对轴承的具体使用工况进行材料的个性化设计是目前的发展方向。

由于我国冶金行业与轴承行业之间存在着严重的脱节,两者只存在简单的供需关系,尚未建立起类似发达国家共同研发和推广应用的合作机制。此外,材料标准更新周期过长,新钢种无法纳入标准体系也是制约新材料推广应用的重要因素。

1.1.2 产品质量与发达国家存在较明显差距

(1)由于轴承用材料主要以GCr15钢为主,每年的需求量高达200多万吨,吨钢的利润较高,因此导致生产GCr15轴承钢的企业逐年增多,甚至一些以生产普钢为主的企业也加入进来。造成生产厂家众多,在生产工艺、装备、材料来源、技术力量、检验水平及钢材价格等方面差异较大,加之轴承生产企业固有的重价格理念,严重制约了我国轴承钢质量的进一步提高。

(2)在GB/T 18254材料标准中尚未根据不同轴承在使用寿命和可靠性方面的具体要求,设定不同的质量控制指标。所以,无法在轴承标准中强制使用优质或高级轴承钢。而国外著名轴承公司所生产的汽车、电动机及轧机等轴承均选用长寿命、高可靠性的轴承钢。

(3)生产工艺不稳定,产品质量一致性较差。

(4)目前我国生产的GCr15轴承钢中氧含量基本满足GB/T 18254标准的要求,部分钢厂能将氧含量稳定在7×10-4%左右。但在追求低氧含量的同时,缺乏对非金属夹杂物(特别是B类和D类)改性、颗粒大小及分布状态等方面的深入研究,导致非金属夹杂物颗粒较粗大,分布也不均匀。另外,为了保证轴承具有高可靠性,国外经过多年的研究,提出了针对D类(点状不变形)夹杂物最大颗粒平均尺寸的控制标准,即Ds值。但我国目前尚未将Ds值的具体控制指标纳入到现行标准中。

(5)碳化物不均匀性(包括碳化物网状、碳化物带状及碳化物液析)明显落后于发达国家的材料水平。

1.2 轴承零件热处理存在的不足

1.2.1 观念上的差别

热处理是轴承制造过程中的中间工序,又较难用具体数值反映质量的优劣,不如磨削加工以精度值评定直观。长期形成的“重冷轻热”观念虽有改善,但与国外著名轴承公司相比,仍有较大差距。

1.2.2 缺乏高水平的技术人员

目前我国正处于工业化发展进程中,急功近利思想较为突出。由于重商、重经济、轻技术思潮的影响,原从事热处理技术工作的人员改行较多,新毕业的热处理专业大学生从事本专业仅为20%左右,而且稳定性较差。另外,由于部分民营企业缺乏对热处理产品质量重要性的深刻认识,以及员工流动性大的特点,导致热处理操作和检验人员缺乏系统的技能培训。

1.2.3 工艺技术装备上的不足

(1)工艺技术缺乏创新性,标准单一, 工艺技术要求与轴承的实际使用工况严重脱节。

(2)部分中小型民营企业的热处理缺乏基本的工艺技术支撑和必备的检验仪器。

(3)国外著名轴承公司在20世纪80年代已全面采用了可控气氛热处理技术,而我国轴承热处理正处于由保护气氛向可控气氛热处理的转型期,装备比国外落后近20年。

(4)我国轴承行业大部分热处理装备能耗高、部件寿命短(尤其是加热体、耐热材料)、控温精度低及维护成本高。

1.2.4 质量上的不足

(1)脱贫碳较严重。目前我国轴承零件热处理(淬、回火)后的表面脱碳层深度控制指标根据轴承零件的类型及尺寸确定,范围为0.05~0.20 mm,并允许有全脱碳层(铁素体层)存在。这与表面脱碳层深度≤0.03 mm,不允许有全脱碳层(铁素体层)存在的国外标准有着明显的差距。造成这种现象的主要原因是目前轴承行业普遍采用保护气氛加热的方式。

(2)畸变量大。轴承零件淬、回火处理后畸变量较大是轴承行业长期以来一直存在的问题。其产生的原因众多且复杂,例如原材料中带状碳化物严重程度、退火组织优劣、冷加工成形应力大小、热处理工艺及零件摆放方式(国外著名轴承公司网带式淬火炉只允许摆放一层,而且每个零件之间要有间隙,以保证零件周围温度场的均匀性。而我国绝大部分企业为了提高劳动生产率,降低生产成本,均采用多层摆放的方式)、冷却介质的合理选择及冷却性能的有效保证、入淬火介质方式等。

在国外,对于公称尺寸≤150 mm的套圈,主要是通过对以上综合因素的合理控制保证小的畸变量,控制指标为公称尺寸的1‰~1.5‰。而对于公称尺寸>150 mm的套圈,在淬火后普遍采用压模淬火整形保证小的畸变量。在我国,压模淬火技术主要用于渗碳轴承零件的淬火畸变量控制。

(3)质量一致性较差。由于我国轴承零件材料中的带状碳化物较严重,退火质量控制较松,淬、回火后脱碳层较深及畸变量较大,摆放方式及淬火介质选择不当及过程控制粗放等因素的影响,导致同批次热处理后的质量一致性较差。例如,同批次热处理后的组织差1~2级,硬度带宽2~3 HRC。

2 “十二五”期间的发展方向

2.1 轴承用材料方面

(1)以洛阳轴研科技股份有限公司为依托,组建国家级的“轴承工程材料”重点实验室。并与我国特殊钢生产骨干企业形成战略合作伙伴,共同大力推进新材料的研发、理论研究及推广应用工作。

(2)修订国家标准GB/T 18254,促进轴承钢生产企业技术进步和技术改造,使新修订标准接近国际先进水平。主要修订内容如下:

a. 将新标准分为普通、优质、高级轴承用钢3个质量控制标准,以利于在制订产品标准时,可以根据轴承产品的使用寿命和可靠性的具体要求,合理选择材料质量控制标准。

b. 增加对Ti,Pb,Sn,Ca,Al等残余有害元素含量的控制。

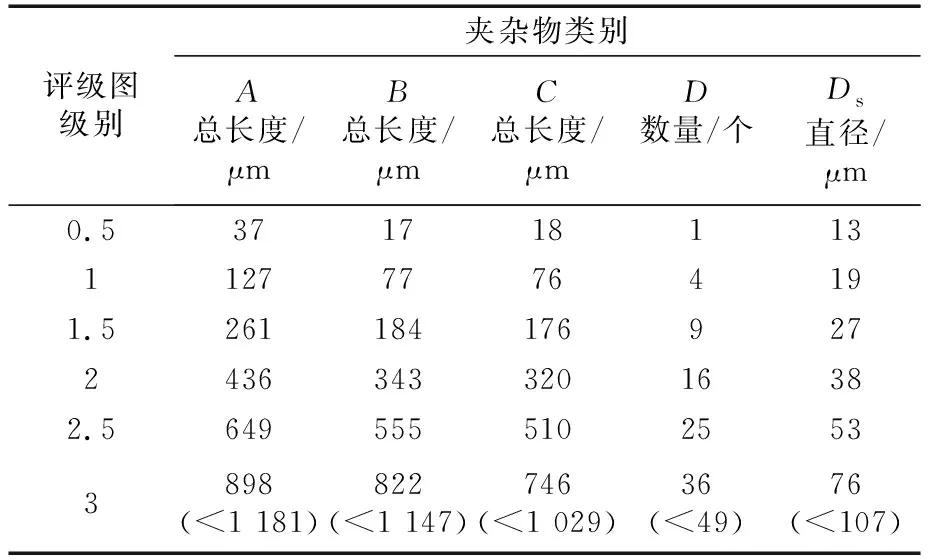

c. 增加对点状不变形夹杂物最大平均尺寸Ds的控制。在现行的GB/T 18254—2002中,将非金属夹杂物分为A类(硫化物)、B类(氧化物)、C类(硅酸盐)和D类(点状不变形)4种类型,评级图片采用ASTME45中的图Ⅲ,即改型的JK图片,要求在钢坯上的不同部位取6个试样进行检验,检验结果取6个试样的平均值。

长期以来,轴承行业与冶金行业一直为非金属夹杂物的复验争论不休,也没有找到很好的解决方法。例如,对于轴承使用寿命和可靠性影响大的D类夹杂物,现行评级原则是按着颗粒的多少确定级别(表1)。因为我国生产的GCr15轴承钢中的D类夹杂物颗粒尺寸大、形状不规则且分布很不均匀,导致经常在一个检验视场内发现单颗或2~3颗大尺寸的夹杂物,按现行标准评级原则是合格的,但对实际使用非常有害。

表1 非金属夹杂物的评级界限(最小值)

如果尽快在标准中加入对点状不变形夹杂物最大平均尺寸Ds的控制要求,由于检验原则只要求最大D类夹杂物平均直径尺寸满足标准相关要求,不存在6个试样平均问题,而且在原材料或成品轴承零件上检验结果均为有效,这对轴承钢生产企业有了更高的要求,促使其技术进步;轴承制造企业进行关键夹杂物的复验及失效轴承材料质量的检验有了准确的定量控制指标。

目前,在我国的外资独资轴承企业与国内轴承钢生产企业签定的技术条件中,对Ds的级别要求为≤1级,即最大D类夹杂物的平均直径应≤27 μm。

d.增加对热轧材网状碳化物级别的控制。网状碳化物对轴承的冲击性能影响显著,是轴承质量控制的关键指标之一。在JB/T 1255—2001中所规定的网状碳化物合格级别为≤2.5级。在现行GB/T 18254—2002中没有对热轧材进行网状碳化物控制提出要求。因为我国当时的锻造加热主要以煤炉、油炉及电炉为主,加热时间长,热轧材中的网状碳化物在加热过程中重新溶入到奥氏体的基体中。如果在锻件成形冷却后,发现有不合格的网状碳化物组织存在,则被认定是由于锻件冷却速度慢所致。

近几年来,我国轴承零件锻造的加热方式发生了根本性变化,基本实现了感应加热的全覆盖。由于感应加热速度快,心表存在较大的温度差,导致热轧材中的网状碳化物(尤其是靠近材料中心部位附近区域)将不同程度地遗留在锻件上。

通过对控制热轧材中网状碳化物组织级别的工艺研究,将促进我国轴承钢生产企业在控轧控冷技术方面的进步,不仅解决了网状碳化物的问题,同时可以起到细化碳化物颗粒尺寸和细化奥氏体晶粒度的“双细化”作用。

另外,目前我国轴承行业所使用的滚动体(特别是钢球)用材料已绝大部分采用热轧盘圆作为母材,经退火、冷拔制成所需尺寸要求的冷拔材。如果不控制热轧盘圆材料中的网状碳化物的组织级别,在随后的退火过程中也无法加以改善,不仅造成大量的废品,还降低钢球的压碎载荷和使用寿命。

e.加强对热轧材表面脱贫碳层的控制。在现行的《高碳铬轴承钢》材料标准中,钢材表面的脱碳层深度控制指标是按照不同的尺寸段来要求的(表2),缺乏一定科学性和合理性,不如国外材料标准中规定的脱碳层深度≤(1%×直径)直观,可操作性差。

表2 热轧(锻)圆钢表面每边总脱碳层深度 mm

f.开展对采用连铸法生产滚动体(尤其是钢球)用材的生产工艺、检验方法及质量控制的研究。在2001年制订现行的《高碳铬轴承钢》材料标准时,考虑到我国当时生产连铸轴承钢技术水平及实物质量水平,以及连铸轴承钢易产生中心疏松和中心碳偏析的特点,在标准中强调了“不推荐连铸轴承钢作为钢球用材”。

近十年来,随着冶炼设备的技术改造,一些轴承钢生产企业添置了结晶器电磁搅拌、轻压等装备,基本上达到了日本生产钢球用连铸材的工艺装备水平。另外,一个不可回避的现实是,目前我国轴承行业用于制造钢球的材料有60%以上是采用连铸材。因此,应尽快开展对采用连铸法生产滚动体用材的生产工艺、检验方法及质量控制等深入系统地研究工作,严格规定生产工艺和装备要求,保证材料质量。

2.2 热处理工艺技术及装备发展方向

(1)退火装备向光亮、节能方向发展,重点是实现降低吨能耗50%的目标。

热处理是轴承加工中能耗最高的工序。目前,我国轴承行业使用的等温球化退火设备主要是箱式电炉、台车炉、钟罩炉等周期炉,以及辊棒式和推杆式连续退火生产线。周期炉退火的能耗最大,吨能耗均在400 kW·h以上,连续退火生产线的吨能耗基本上在260~380 kW·h。

近几年来,苏州胜龙电炉厂和杭州金舟电炉厂分别研制开发了双通道对推式等温球化退火生产线和上下辊棒式等温球化退火生产线,将零件球化退火结束后冷却时所散发的废热通过抽风管道传递给刚入炉的零件加热,大大降低了能耗。实际生产测试表明,这2种炉型的吨退火能耗为130~160 kW·h,比传统的电炉节能50%以上。其节能效果达到国际先进水平。如果按每年我国需要经过球化退火的轴承锻件、棒材、钢管等重量200万吨计,如果均采用以上2种节能生产线进行退火处理,将每年节约能耗高达300×106kW·h。即使50%材料采用以上2种节能生产线进行退火处理,其节能效果也是十分可观的。

另外,上下辊棒式等温退火生产线还可以实现进、出料口预抽真空,退火炉内实现保护气氛(或可控气氛)的光亮退火。不仅节材,而且由于退火后的零件表面无氧化皮存在,提高了车加工的生产效率和车削刀具的使用寿命。

(2)淬火装备向节能型的可控气氛热处理生产线、真空热处理方向发展,以实现轴承零件淬回火后的表面少(无)脱贫碳。

在即将修订的《高碳铬轴承钢滚动轴承零件热处理技术条件》中将对轴承零件淬回火后的表面脱碳层进行严格控制,例如对于公称尺寸≤200 mm套圈允许的表面脱贫碳深度≤0.03 mm,中小尺寸段的滚子则不允许有脱碳层存在。

目前可控气氛热处理生产线已占总量的40%左右,大中型国有轴承企业和民营轴承企业的热处理设备已基本实现了可控气氛化。但山东、浙江的中小轴承零件热处理专业厂家,大多数仍采用保护气氛,估计生产线在200台以上。加快技术改造步伐,尽快实现可控气氛热处理,以保证在新标准颁布实施时,实现可控气氛热处理设备80%以上目标,是近2~3年迫切需要解决的问题。

(3)对于公称尺寸>200 mm的轴承套圈,推广采用压模淬火技术,以实现少畸变热处理。

目前我国压模淬火机床的制造水平日趋成熟。采用压模淬火技术,不仅可以节约材料和提高磨削效率,而且可以从根本上解决中大型轴承零件由于热处理畸变量大,易在磨削加工过程中出现磨削烧伤,甚至磨削裂纹的顽症。

(4)在检验技术方面与国际先进标准接轨。

轴承零件退火组织和淬、回火组织是反映热处理质量的关键指标。现行JB/T 1255—2001中的退火组织和淬、回火组织评级图片是在光学显微镜放大500倍下进行评定的,而国外对这2种组织的评级是放大1 000倍进行评定。放大倍数越高,显微组织结构显示越清晰,人为判定误差越小,判定准确度越高,争议越少。所以,在即将修订的版本中增加放大1 000倍的评级图片,考虑到各轴承生产企业用于热处理组织检验的大多数光学显微镜最大放大倍数为500倍,为了保证生产的正常进行,在新版标准颁布实施后的2年内,将放大500倍的评级图片和放大1 000倍的评级图片并行使用,但如果出现对组织的评级出现争议时,以1 000倍评定结果为准。

在现行轴承零件热处理技术条件中主要强调淬、回火组织级别和硬度值的控制,缺乏对残余奥氏体含量的控制指标,目前国外著名轴承生产企业的标准中对于不同精度轴承的残余奥氏体含量均有明确的控制要求。例如,对于P2,P4的精密轴承而言,我国标准只要求淬、回火组织为1~3级(其他精度等级轴承零件淬、回火合格组织为1~5级),硬度为60~65 HRC;国外标准对精密轴承零件淬、回火后的组织没有特殊要求,但规定残余奥氏体含量Aγ≤5%,甚至要求Aγ≤3%,以保证轴承在长期使用过程中具有高的尺寸稳定性。

目前,洛阳轴研科技股份有限公司正在进行残余奥氏体含量检测及控制技术的研究,为在新修订标准中加入残余奥氏体含量控制指标奠定基础。

(5)大力推广下贝氏体等温淬火工艺技术。

高碳铬轴承钢经等温淬火得到的下贝氏体组织具有高的比例极限、屈服强度和抗弯强度,比常规淬、回火的马氏体组织具有更高的冲击韧性、断裂韧性、尺寸稳定性、硬度均匀性和低的裂纹敏感性,其表面的应力状态为压应力,所以,已应用于铁路客车轴承、轧机轴承、起重机轴承和矿山机械用轴承等。

随着我国下贝氏体等温淬火生产线装备技术的日趋成熟,必然促进下贝氏体等温淬火工艺技术的推广应用力度。

3 结束语

通过我国轴承行业和冶金行业的共同努力,争取在近期完成《高碳铬轴承钢》、《高碳铬轴承钢滚动轴承零件热处理技术条件》2个标准的修订工作,使高碳铬轴承钢材料的实物质量及热处理工艺装备和质量大幅度提高,为我国轴承使用寿命和可靠性的提高打下坚实的基础。