铁路车辆轴承内径塞规式测量系统

陆蔚,商晓燕

(1.北京伊斯来福机电设备有限公司,北京 100025;2.瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300 )

目前对于孔径280 mm以下尺寸段的轴承,大多数轴承生产企业均采用手工测量,测量时仪器固定,人工搬动零件进行测量,大大增加了工人的劳动强度。在各铁路车辆段的轴承检修时,由于成套轴承质量大,采用的是内径调心机找最大点的方法测量成套轴承的内径尺寸,存在随机误差大,测量一致性差、测量效率低的情况。而手持BMD塞规式测量系统可很好地解决铁路轴承内径检测存在的上述问题。

1 测量系统结构

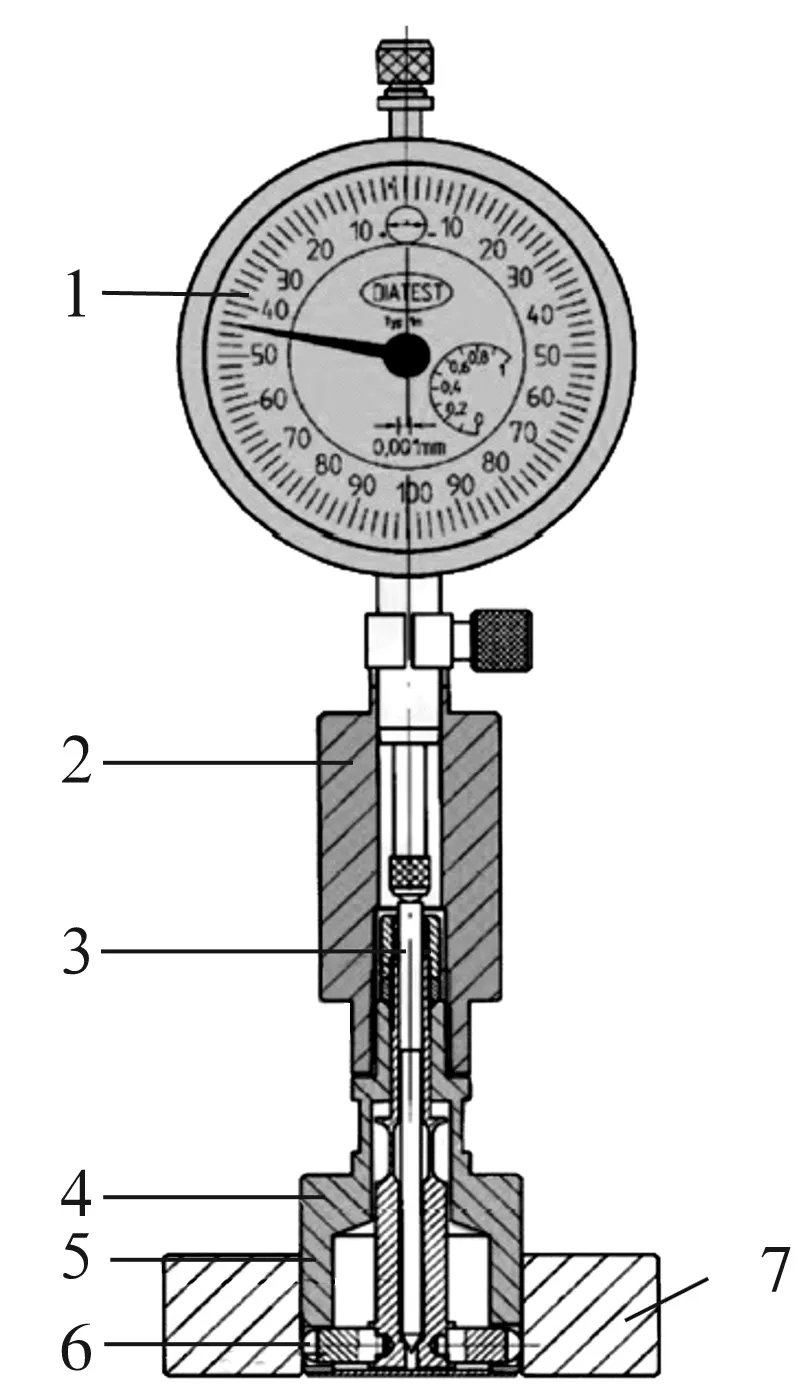

测量系统(图1)采用积木式结构,可任意与各个尺寸段的测头搭建,完成不同尺寸段的孔径测量。具有操作简单、结构牢固、成套量具小巧、手持方便等特点。一次测量不仅能精确地测量孔径,还可以完成孔的圆度、锥度以及孔的素线形状等的测量。测量值不受人为因素影响,一致性好,使用寿命长且精度高。

1—指针表;2—手柄;3—测针;4—导向圆柱体;5—测头;6—测点;7—零件

以内径130 mm为例,测量系统量具总质量小于0.5 kg,塞规头特别适用于大批量生产中的测量。

1.1 测头

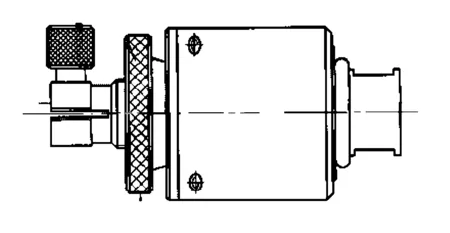

BMD测头如图2、图3所示,特有的导向圆柱体设计,导向体与孔径合理的间隙设计保证了测量结果的可靠性,测头的涨簧设计提供了测力恒定的条件并解决了孔径测量的对中难题,保证了每次测量对准中心。测量过程不需要找拐点,最大限度地减少了人为因素对测量结果的影响。

图2 带有导向圆锥的BMD塞规式测头

图3 测量圆锥孔的BMD塞规式测头

BMD测头可以安装在自动测量设备上进行自动测量,测头进入孔中后可以利用导向圆柱体和涨簧自动定中心,为解决测头置入轴承内圈时的对准困难,设计了可与测头连接的浮动夹头(图4)。浮动夹头与测头配合,固定在夹具中使用,浮动夹头的目的是补偿自动测量时测头相对被测件孔的位置误差及测头与内径孔轴线间的角度误差。浮动夹头上的调整螺母可调整测头的浮动量(±0.5 mm可调,若浮动范围过大会导致测头的前端与轴承倒角端面相撞),保证装在自动测量机上的BMD测头平滑稳定地进入被测孔,并利用测头的涨簧自定心作用在孔径的绝对中心完成测量,确保测量精度。

图4 浮动夹头

1.2 导向圆柱

导向圆柱可使测头测点位于孔径的轴向和径向中心,研磨出有锥度的测针以1∶1的比例将测点的测量行程传递给夹紧在手柄上的显示表。

1.3 隔热手柄

隔热手柄可有效防止温度传递产生的误差,保持良好的温度稳定性,避免温度波动使被测件温度变化引起测量误差。

1.4 可旋转附件

加有旋转附件的隔热手柄可使BMD测头在工件中360°旋转,而显示表保持不动,方便读数。配置这种手柄是测量圆度及棱面度误差的理想选择。

2 测量方法及校准

该测量系统采用比较测量方式,手持量仪插入校对环规,根据环规的实际尺寸设置显示值或将显示值设置为零,校对环规的尺寸应与孔的最小尺寸相同,这样可以确保在校准过程中极大地减小轴向和径向误差。归零位后手持量仪可直接插入被测零件孔中,测量孔的直径,转动旋转附件360°,可测量孔径尺寸及圆度,手持量仪沿孔轴向移动可测量锥度及孔的素线形状误差。

线性误差:量仪在测量范围内采用两个校对规进行检测,使用最小下偏差调零,然后用上偏差环规进行比对,整个行程内偏差不得超过1%。

重复性误差:在名义尺寸相对应的校对环规中进行10次检测,偏差不超过1 μm。

3 误差分析

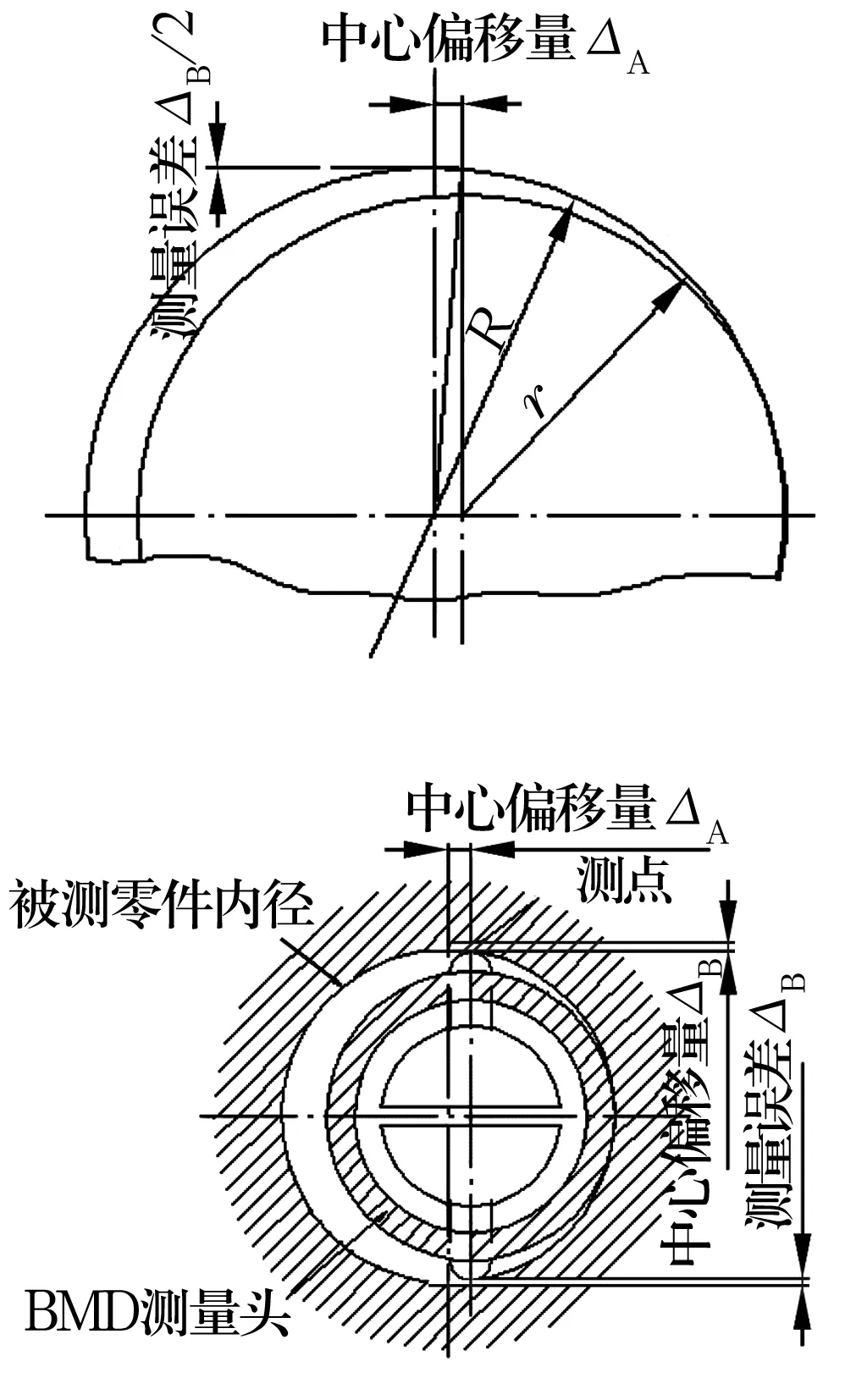

3.1 测头与工件内径差引起测量误差ΔB

由图5可以看出

式中:R为工件半径,mm;r为BMD测头导向体半径,mm。

由图5可知,R=r+ΔA,则

式中:ΔA为工件中心与测头中心的偏移量,mm。

图5 测量截面示意图

3.2 倾斜引起的测量误差Δα

如图6所示,

Δα=(1-cosα)d,

式中:α为倾斜角,(°);d为被测件公称内径,mm。图6中d′为被测件实测内径。

图6 测头倾斜测量示意图

3.3 千分表指示误差Δ1

根据国家计量检定规程,测量范围0~10 mm的千分表示值误差不大于14 μm。

3.4 随机误差Δ2

其他诸多随机误差(如标准件误差、校准误差等)引起的误差小于1 μm。

3.5 总测量误差Δs

4 结束语

该测量系统解决了铁路机车轴承、客车轴承 、轧机轴承等质量及外形尺寸较大、搬动不方便的高精度轴承的内径检测。其测量原理完全符合滚动轴承内径测量国家标准。检测系统还可通过更换测头完成内径锥孔的测量。把显示系统更换成无线数据传输系统,可实现在量仪上编程设定公差,测量数据通过无线传输,安全性高,分辨率可达到1 μm。