某型飞机多层结构缺陷涡流检测的频率选取

孙金立,陈新波

(海军航空工程学院青岛分院,青岛 266041)

某型飞机的机翼壁板采用三层铝合金复合结构,由于地处沿海,腐蚀较为严重,而腐蚀缺陷一般出现在第三层与钢结构框架的结合面,平时维护中很难发现。随着服役年限的增长,这种腐蚀越来越严重,对飞行安全构成严重的威胁。低频涡流检测法是目前解决多层结构腐蚀较为理想的方法,但其激励(工作)频率的选取是关键。以下以理论计算为基础,通过试验,找出检测机翼壁板腐蚀的最佳工作频率。

1 渗透深度

涡流在被检测表面下的渗透深度受到工作频率f、材料的电导率σ和磁导率μr的影响:

式(1)表明渗透深度δ与频率f的平方根成反比,f越小,δ越大。因此,检测工件的表面缺陷(如疲劳裂纹)时可以采用较高频率,检测埋藏较深的缺陷时可采用较低的频率。通常把工作在10 k Hz~1 MHz频率范围内的涡流称为高频涡流;工作在100 Hz~10 k Hz频率范围内的涡流称为低频涡流[2]。

2 参考试件制作

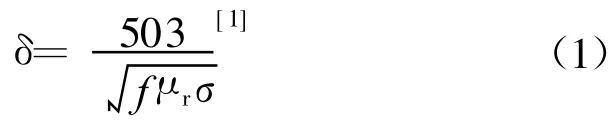

参考试件应力求与被检件一致,因此,从某型飞机机翼部位切割出几何尺寸为200 mm×150 mm的壁板,厚度为 4.0 mm,其中,第一层厚度为1.0 mm,第二层和第三层均为1.5 mm。在第三层与钢结构框架的结合面上制作了直径为15 mm的四个模拟腐蚀缺陷,深度分别为0.25,0.5,0.75和1.0 mm。然后,用结合螺栓加以固定,使之与原机上装配状态一致,如图1。

3 工作频率的选取

3.1 试验设备

试验设备如图 2。仪器为德国产ELOTEST B320涡流检测仪;涡流传感器为PKA34-18腐蚀检测探头。

图1 机翼壁板试块

3.2 试验数据

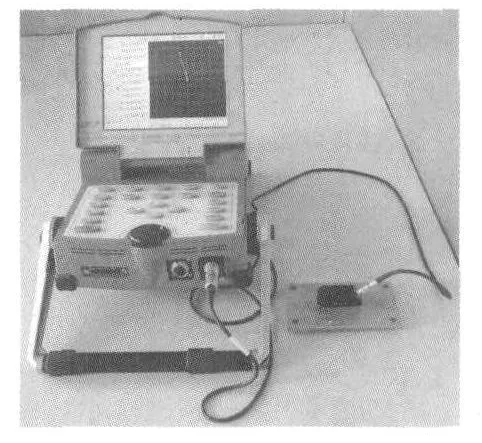

要使得涡流的穿透深度δ等于要检测的深度[3],就要选择合适的工作频率。某型飞机机翼壁板厚度(即检测深度)为4mm,材料为铝合金,其电导率 σ约为14.74×106Ω-1◦m-1,μr≈1,根据式(1)可得涡流检测工作频率f≈1 073 Hz。以此频率值为参考,在试件上进行试验。图3是工作频率f与灵敏度的对应关系。

图2 试验设备

3.3 最佳频率

由图3可以看出,工作频率从500 Hz~1 k Hz,四个模拟腐蚀缺陷的幅值都在增加;工作频率由1~1.5 k Hz,深度为0.25和0.5 mm两个模拟腐蚀缺陷的幅值在减小,而深度为0.75和1 mm两个模拟腐蚀缺陷的幅值在增加。为了检测不同深度的腐蚀,工作频率在1 k Hz应该是检测该多层结构腐蚀缺陷的最佳频率。

4 实际应用

针对该机型机翼壁板的检测试验研究,制订了专门的无损检测工艺,对在役的4架飞机进行了普查,发现了6处腐蚀缺陷。通过与参考试件的模拟缺陷比较,得出了当量腐蚀深度,经分解检查,结果基本一致。检查中发现,该工作频率的选取能保证比其它频率的检测灵敏度高,但现场检测与试件检测相比,灵敏度明显降低,原因是夹层间有不同程度的分离以及夹层间有水分造成的。

5 结语

将低频涡流检测技术应用于某型飞机机翼壁板三层铝合金复合结构的腐蚀缺陷检测。制作了参考试件,模拟了系列不同深度的腐蚀缺陷,通过试验找出检测该结构的最佳工作频率。这对于其它飞机多层结构检测具有一定的指导意义。

[1]孙金立.无损检测及在航空维修中的应用[M].北京:国防工业出版社,2004:100.

[2]美国无损检测学会编.《美国无损检测手册》译审委员会译.美国无损检测手册◦电磁卷[M].上海:世界图书出版公司,1999:632.

[3]任吉林,林俊明,等.电磁检测[M].北京:机械工业出版社,2000:118.