高压隔膜泵进口单向阀结构改进

缪 涛

1.现状

重庆建峰三聚氰胺生产装置反应器给料泵为国外某知名品牌,系卧式三缸高压隔膜泵,输送介质熔融尿素,泵设计进口操作压力 0.18MPa(1.8bar),出口操作压力 8MPa(80bar),一开一备。一旦因单向阀出现故障,该泵在检修过程中由于其进口单向阀安装难度大,安装精度不易保证,造成检修返工率高,增加了检修工作量及劳动强度,而且影响备用泵不能及时投入正常备用以保证装置的长周期稳定运行。

2.原因分析

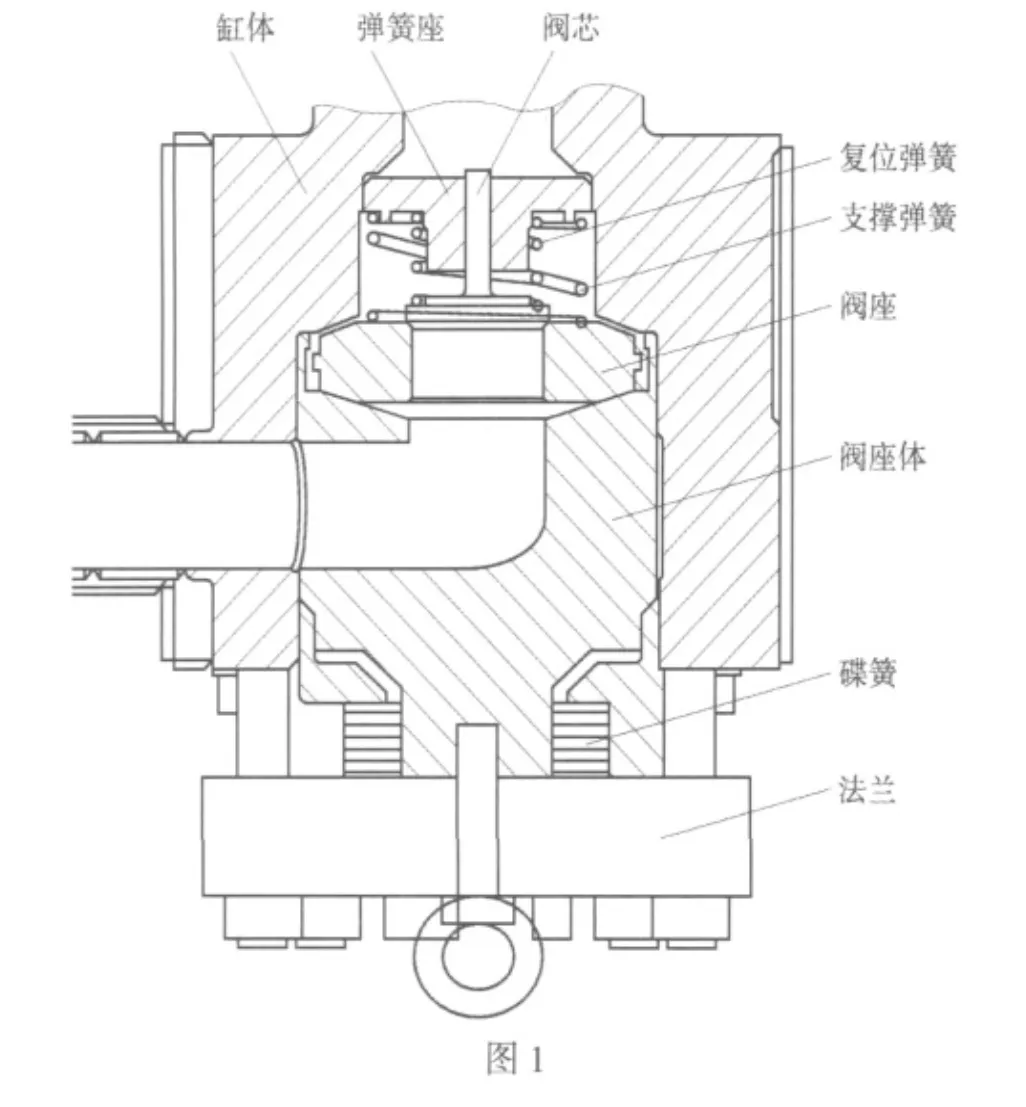

该泵结构设计紧凑,由动力端和液力端两大部分组成,其中液力端三个缸体并排,呈卧式结构。进口单向阀缸体布置朝下,由弹簧座、支撑弹簧、阀芯、复位弹簧、阀座、阀座体、碟簧、固定法兰组成(图1)。

设备出厂前进口单向阀整个缸体可以调头,零件从上向下,逐件放入缸体进行装配,因此安装精度很容易保证。然而,设备安装到生产现场后,在检修过程中若仍然采取设备出厂前装配方法,就需要投入更多的人力,将隔膜泵液力端全部解体,重新组装一遍,同时还要拆除与系统连接的高压法兰、进出口管道、保温夹套、伴热管等,不仅检修时间、劳动强度剧增,还需要对隔膜、O型环等密封件进行更换,造成不必要的浪费。

因此生产现场检修更换单向阀时,就只能所有零件依次安放在阀座体及固定法兰上,由下向上一并套入进行装配。由于原始设计为了保证阀芯、阀座工作时的同轴度和密封性,弹簧座与缸体周向配合间隙仅有0.02~0.04mm,加之弹簧座的最终位置是依靠支撑弹簧压在缸体上,所以装配过程中弹簧座极易在此配合处发生卡涩和偏斜,而这只在检修试车时才能发现。

3.改进措施及效果

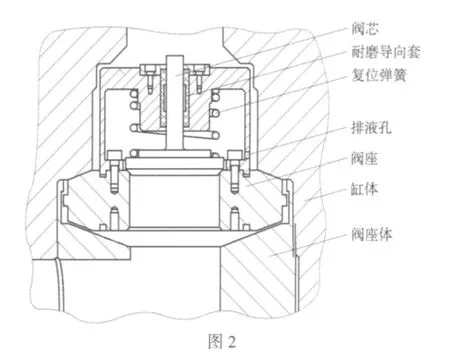

经分析研究后,决定将弹簧座、阀芯复位弹簧、阀芯、阀座由分体式结构改进为自定位组合式结构,预先装配成套(图2)。

改进后弹簧座不再使用支撑弹簧,而是通过螺栓、定位止口固定在阀座上,成为刚性支撑。弹簧座与缸体周向配合间隙加大,有效消除了改进前弹性支撑出现的装配卡涩导致的故障,降低了装配难度,确保阀芯与阀座配合精度。

同时,为防止出现置换盲区,导致介质结晶,检修时单向阀不易取出问题,在弹簧座周向设计了排液孔。为延长弹簧座使用寿命,降低备件投入,在弹簧座与阀芯配合部位设计了耐磨导向套,每次只更换衬套,弹簧座可重复使用。

改进后的自定位组合式单向阀在实际检修中装配方便,保证了安装精度,未再发生因单向阀装配质量导致的返工检修现象。

W 11.12-24