大跨浅埋粉质粘土富含砂粒段施工

张 龙(中铁隧道集团一处有限公司,重庆401121)

1 工程概况

1.1 工程地质概况

兴旺峁隧道设计为单洞双线隧道,起讫里程DK350+115~DK361+170,全长11055m,隧道最大埋深219.51m,地处陕北大地毛乌素沙漠,横跨陕西省靖边和横山两县;设计净高9.4米,最大宽度12.2米,内轨顶面以上净空横断面积为85.65m2,为新建特长铁路双线隧道。本文论述兴旺峁隧道出口洞口段(DK361+170~DK361+100)的施工。

DK361+170~DK361+100施工段区域属黄土梁峁沟壑区, 洞口左侧地势较平缓,右侧为一约50米的冲沟,右侧覆盖层很薄,为2~8米,埋深只有10米左右,属于浅埋偏压地段。隧道出口上覆新黄土、第三系粉质黏土,新黄土具自重湿陷性,湿陷系数δs=0.015~0.098,湿陷等级II级(中等)~Ⅲ级(严重),局部为Ⅳ级(很严重)湿陷性;下伏白垩系砂岩,全~强风化,呈砂夹碎块状,产状平缓,层理发育,地质成岩作用较差。洞口主要是粉质粘土,且富含砂粒,有一定密实度,所以具有一定的自稳能力,局部出现流砂现象。

1.2 设计参数

兴旺峁隧道按照新奥法原理设计,采用复合式衬砌支护,DK361+170~DK361+100设计为Ⅴ级加强段。洞口设置φ108大管棚注浆加固围岩,大管棚长26m,环向间距30cm;支护参数为:边墙φ22砂浆锚杆,长度L=4.0m,间距1.0m×1.0m,梅花形布置,钢筋网φ8@20×20cm,全断面设置I20a钢拱架,间距0.6m,φ22连接钢筋,环向间距100cm,内外交错布置,C25喷射混凝土27cm;拱部设置φ42小导管预注浆超前支护,小导管长2.5m,环向3根/m,纵向1.2m设置一环;二次衬砌为C30钢筋混凝土,拱墙厚度50cm,仰拱60cm。

2 洞口施工方案

2.1 施工原则

安全快速的进洞,采取可靠技术措施,确保洞口段施工安全。

2.2 施工方案

由于洞口属第三系粉质粘土,围岩的自支护能力比较弱,甚至没有,所以在该段施工中最重要的是提高围岩的自支护能力。提高围岩自支护能力的基本方法就是控制围岩的松弛、坍塌,其处理原则是:稳定掌子面、及时闭合成环,控制拱顶下沉和周边收敛。

根据工程的地质情况,综合安全、质量、进度、成本各方面因素综合考虑,决定采用三台阶预留核心土法联合临时仰拱、扇形支撑进行开挖支护,其分析如下

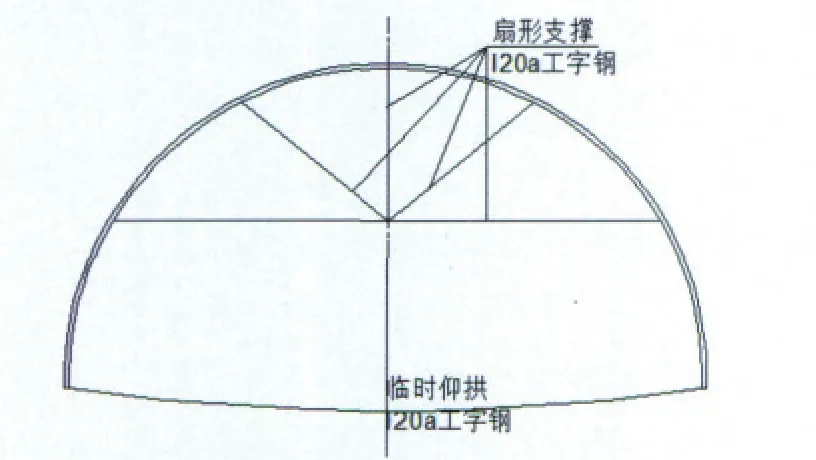

在软弱围岩段,隧道拱部开挖后,地表会出现不同程度的下沉。根据受力机理分析,上、中台阶拱架受力情况见图1。

图1 上、中台阶拱架受力

由于地质条件,围岩基本无自稳、自承能力,因此上、中台阶拱架承受着较大的垂直压力和侧压力,容易造成拱顶坍塌和拱脚钢架扭曲。因此在上、中台阶开挖过程中为了抑制拱顶下沉和周边收敛,决定对上、中台阶采取扇形支撑及临时仰拱进行支撑。上、中台阶采取扇形支撑及临时仰拱进行支撑见图2。

图2 上、中台阶采取扇形支撑及临时仰拱

3 施工步骤

3.1 施工顺序

测量放线→洞口边、仰坡开挖支护(套拱底部)→洞口大管棚施作→洞身开挖支护及明洞开挖。

3.2 洞口边仰坡

(1)洞顶截水天沟施工

根据设计及结合地形情况,在洞口上边、仰坡外侧设置与地形相应的截排水沟。洞顶截水开沟先按设计进行开挖,砂浆或喷混凝土临时封闭,待进洞一段距离或洞口变形稳定后,再按设计进行浆砌施工。

(2)洞口边、仰坡施工

开挖:开挖前先按设计对进洞的各个桩点进行复核,对边仰坡进行放样,土石方开挖自上而下顺序分层开挖。土方采用人工配合挖掘机开挖;石方开挖优先考虑人工配合挖掘机开挖,在挖掘机无法开挖的情况下,采用风钻钻孔,弱爆破。洞顶截水沟必需先行开挖,仰坡坡底做临时排水沟,防止洞口积水。

边仰坡随开挖随支护,开挖完成后及时进行喷锚作业,封闭岩面。

初期支护:钢筋网:¢8钢筋,网格间距20cmX20cm;锚杆:¢22砂浆浆锚杆、喷射混凝土:C25混凝土。

3.3 超前大管棚

大管棚参数:布设于拱部120°的范围内,φ108热轧无缝钢管,环向间距30cm,长26m;

导向墙参数:

H(高)×B(宽)=1.0m×1.0m,R=r(开挖半径);

注浆参数:单液水泥浆的水灰比:0.5:1,注浆压力:0.5~2MPa。

大管棚施工工艺流程图见图3。

图3 大管棚施工工艺流程图

3.4 洞身开挖

洞身开挖采用三台阶预留核心土法施工,上、中、下台阶长度3~5m。在施工中、下台阶时,左右开挖错开1.2m(两榀拱架距离)开挖。三台阶预留核心图开挖示意图见图4。

图4 三台阶预留核心图开挖示意图

3.4.1 上台阶施工

1)超前小导管的施工

按照设计施工φ42超前小导管,进行预注浆加固。采用YT-28风钻钻孔,锤击将小导管从钢架腹部顶入,并与钢架焊接在一起,外插角10°~15°,再将管口用彩条布封堵,待上循环初期支护施工完毕后进行注浆,注浆采用单液水泥浆,水灰比为0.5:1,注浆压力为0.5~2MPa。

2)上台阶开挖的支护

采用人工风镐结合挖掘机进行开挖,尽量减少对围岩的扰动。严格遵循“短进尺、强支护”的原则,控制每循环的进尺在0.6m以内。开挖后立即喷射4cm混凝土封闭,然后架立钢架(φ22@100cm纵向连接筋与钢架焊接牢固)、挂钢筋网,最后分层分片喷射混凝土至设计厚度。拱架左右两个拱脚打设2根φ4m长的φ42锁脚锚管,锚管注浆,与钢架焊接牢固。

3)扇形支撑的施工

在退后掌子面两榀拱架开始施作临时仰拱及扇形支撑,其中挂网喷射混凝土只进行竖撑和临时仰拱。竖撑采用一面关模喷混凝土。斜撑只施作连接钢筋,钢筋间距100cm,内外交错布置。

3.4.2 中、下台阶的施工

中下台阶施工依据三台阶预留核心图开挖示意图顺序依次施工,这样就可以利用挖机和装载机进行作业,加快施工进度。

4 保证措施

1)洞口段开挖施工中,派有丰富施工经验的技术员跟班作业,对开挖面前方3~5m的围岩地质情况作超前探孔,指导施工,对不良地质段及时采取加强支所措施,防止工作面塌方的发生。

2)每作业班配置一名经培训合格后上岗的专职安全员,对初期锚喷衬砌面进行定期检查,对出现变形裂缝的部位做标记并记录裂缝发展过程,向工程师汇报,由隧道工程师会同监理工程师对裂缝部位进行分析,及时提出补强支护并实施。预防洞身变形过大导致失稳。

3)人工、机械严格依测量放线开挖,最大限度地减少超、欠挖;

4)钢拱架的拱脚要落在实处,必要时在拱脚部位施工混凝土基础,并打设锁脚锚杆。

5)管式注浆锚杆、超前钢插管(锁口锚杆)注浆控制好水灰比及注浆压力,确保注浆饱满;拱顶注浆压力根据隧道埋深及拱架类型确定,一般情况下拱顶注浆压力不超过8kg,拱脚注浆压力不应低于15kg。

6)根据现场围岩及量测情况,及时进行仰拱施作。对于洞口段,应加强量测工作,地表及洞内量测应每天进行两次,并及时将量测结果进行分析,以指导施工。

5 效果

施工过程中进行了围岩监控量测并根据量测数据进行了分析,分析结果表明:该段隧道在开挖后围岩开始产生位移并逐渐增大,随着时间推移,位移速率明显收敛,最终趋于稳定。经统计,量测结果均小于设计容许变形量;洞内初期支护也没有发现任何裂缝,可见,该施工方法是科学合理、安全有效的。

6 结 语

1)浅埋偏压软弱围岩的施工,技术性较强,施工中一定要坚持“管超前、短进尺、弱爆破、强支护、快封闭、勤量测”的原则,采取合理的施工方法和可靠的施工技术,提高施工组织和管理水平,才能保证良好的施工质量。

2)重视量测。根据量测结果掌握围岩的变形情况,及时调整施工方法和支护参数,保证施工安全。

3)在选择开挖方法时,既要考虑到安全和质量,也要考虑到工法的经济性。要根据工程自身的特点,充分考证,采取合理的施工方法和可靠的施工技术,保证安全快速施工。

[1]新建铁路太原至中卫(银川)线施工图设计

[2]铁路隧道施工规范 TB10204-2002 中国铁道出版社 2002.7