IE方法在生产备料仓库布局中的应用研究

李 定

(东风柳州汽车有限公司,广西 柳州545005)

工场物料仓库管理是保障企业一线生产的综合性管理,物料仓库管理的好坏直接影响到企业的经济效益。企业要实现管理现代化,其中的一个必要条件就是要优化工场物料仓库管理,以实现企业的高效率、高品质、低成本的生产。优化工场物料仓库管理是指按系统的观点,视工场物料仓库为一个整体,在一定的时期及一定的条件下为实现企业的生产目标将物料仓库管理的要素(人员、设备、物料、方法、环境)进行优化、组合,以达到最佳效果。工业工程(IE)是研究由人、物料、设备、能源等组成的整体系统予以设计、改组和组合配置的科学。近年来,工业工程理论在现代企业生产管理中得到了广泛的应用,本文结合实例介绍IE方法在工场物料仓库布局中的应用。

1 IE方法概述

工业工程的核心是降低成本,提高质量和生产率。工作研究是工业工程体系中的最重要的基础技术,而方法研究是工作研究中最重要的技术之一。IE方法是对现有的或拟议的工作(加工、制造、装配、操作)方法进行系统的记录和严格的考查,作为开发和应用更容易、更有效的工作方法以及降低成本的一种手段。它能达到以下目的:改进工艺和程序;改进工厂、车间和工作场所的平面布置;改进整个工厂和设备的设计;经济的利用人力,减少不必的疲劳;改进物料、机器和人力的利用,提高生产率;改善实际工作环境,实现文明生产等等。

2 IE方法在工场物料仓库布局的研究

IE方法在工场物料仓库布局的流程,可采用PDCA(plan do check act)方法进行分析。

(1)问题选择。问题选择有三种原则,一是利用现有的资料,整理出问题点及把握原因;二是掌握潜在的问题并预测潜在的原因;三是认为应该解决的问题。传统工场物料仓库管理存在三大弊端:一是物料在物料仓库中无序的摆放方式,造成送货作业混乱且出错率高,不利于产品质量的控制,制约着产品质量的提高;二是没有考虑到物料运送路线的问题,存在着设备、人员重复设置,使资源得不到有效配置。三是物料储存工具的“终身制”,不论物料的大小都放在相同规格的货架上,造成空间的极大浪费。这些突出问题,制约着企业实现高质量、高效率、低成本的生产。利用IE方法建立起现代化的工场物料仓库管理体制,能有效的消除上述弊端,使物料的布局和运送路线在时间和空间利用率上达到最优化,从而大大提高了整个企业的生产效率。

(2)现状分析。将选定的问题,应该针对问题发生的现场,展开细致的调查,掌握真实的数据,使问题进一步明确。然后根据掌握的事实,展开分析。这个步骤中,除了一定要以现场发生的事实为依据,反复弄清事实的真相。切忌主观猜测,脱离事实外,还应坚持数据化、图表化原则,文字性的描述往往难于区分具体的差异,会使事实的把握处于模糊状态,这样的结果,会导致问题分析的难度加大,而且改善的效果也难于衡量。因此,只要能数据化的地方一定要掌握具体的数据,并且把掌握的数据用图表表示出来,对事实的描述将会简化,降低理解分析的难度。

(3)设定方法。物料的摆放要遵循两个原则:一是根据每种物料的规格大小设计货架每层的大小,尽量把规格大小相近的物料放在货架的同一层中,且放置方向应一致;二是根据生产工艺,将物料尽量按生产工序的先后摆放。物料仓库的布局应为:物料输送小车存放处设在物料仓库出口处;接下来是备料区,为快速送料做准备;然后是收料区,收料区尽可能设置大一些,可以在这里对各种物料进行包装拆卸,为生产预留物料冗余做准备;可以在收料区内设一个办公区,消防设备可分别放在仓库的角落。另外,为了充分利用物料仓库空间,货架之间的通道的宽度以员工能弯腰把物料放到货架最低一层为准,物料输送小车通道则设为进料出料双车道即可。

(4)改良方法。经过探讨的整理之后,考虑现在或将来或许是企业的限制条件(如生产数量、使用空间、品质、过多的人员等)之外,来设计一个最佳的工作系统或方法。

(5)标准化及方法实施。改良方法,即为新的最佳方法,经过认可后,即做成作业标准书,并以此训练、教导员工执行新的工作方法,新的工作方法要给予新的标准时间。到此,我们就完成了一个工作循环。

3 IE方法在工场布局中的应用示例

下面以生产汽车底盘某零件产品的企业为例,阐述IE方法在工场仓库布局中的应用。

3.1 选择问题

工场里原来只有一个零件(A车型),假设现公司又引进一个新的零件(B车型),但是A车型的物料摆放无序,把物料仓库全占满了,而且公司没有其他多余的空间来放置B车型的物料,因此,必须对物料仓库的布局进行改善,根据B车型物料的需要要将A车型物料现占用面积缩减30%,使其适应A、B两车型同时生产的需求。

3.2 现状分析

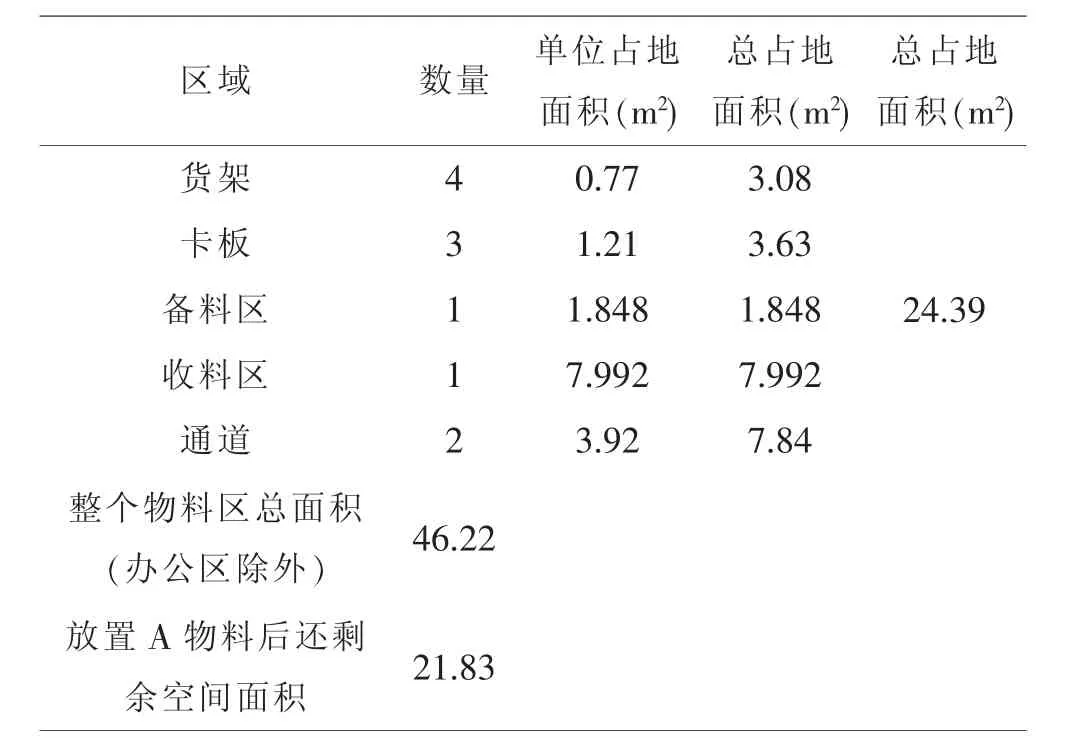

(1)物料区的现状。物料区长8.31m,宽5.68m,总面积47.2m2。A物料实际占用面积:39.92m2。物料区各区域实际面积如表1所示。

表1 物料区各区域实际面积

(2)按A车型1.5小时物料用量分配空间具体方法是:先算出每种物料1.5小时用量(单位:箱),然后根据每种物料箱的大小分配到货架或者卡板上,把箱子大小高度相近的物料放尽量放在货架或者卡板的同一层,然后算出物料所需的总面积,得出存放1.5小时用量物料共需4个货架和3个卡板。如表2所示。

表2 物料分配

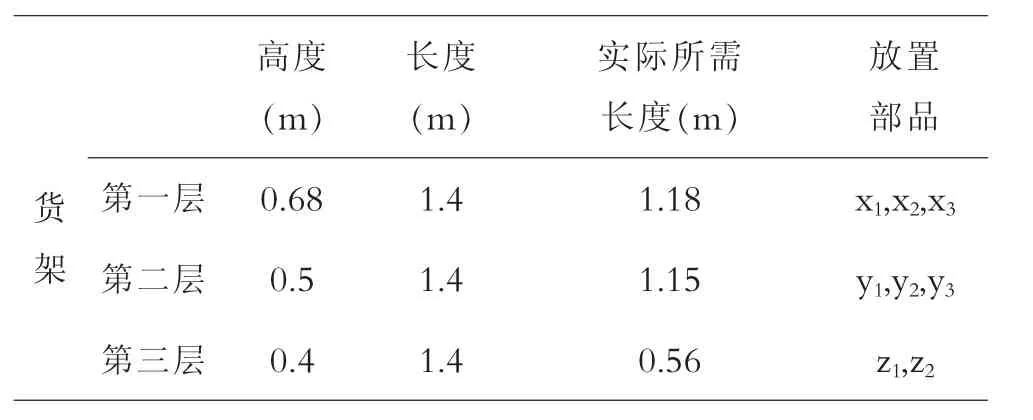

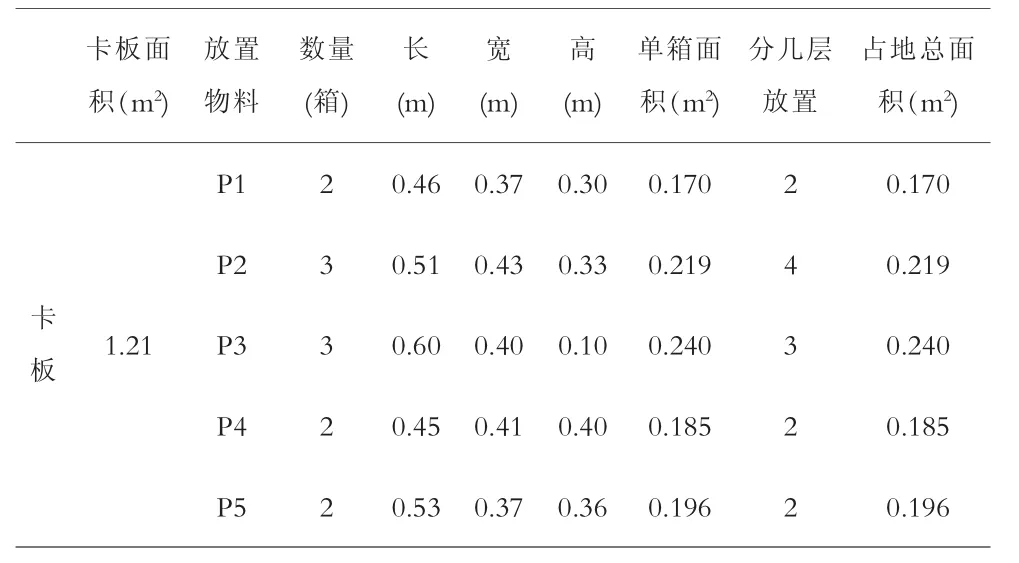

3.3 设定方法

由现状分析可知,由于物料箱的大小不一,如果按工序先后摆放物料的话会造成大量的空间浪费,所以改为将规格相近的物料箱放到一起,如表3、表4所示。

表3 货架放置物料示例

表4 卡板放置物料示例

经优化配置后A物料占用的面积由原来的39.92m2减到24.39m2,面积缩减率为61.1%。

经上述分析,A物料区和B物料区泾渭分明,而且达到了将A车型物料区缩减30%的目标(实际缩减了38.9%),且在各个车型的物料区内还划出了各自的办公区,原办公区所在地放置了5个空余卡板,适应以后物料存放面积的弹性变化。

3.4 标准化及方法实施

经改进后试用一段时间,发现员工收料时间比原来减少了约18%,送料时间提高了20%,而且大大减少了物料分配的误操作率,提高了物料仓库的空间利用率,而且原物料仓库共有员工8人,只管理A车型物料,改进后在人数不变的情况下实现了对A、B两车型物料的管理。

4 结语

综上所述,将IE方法应用于工场物料仓库布局中有效地实现了人、机、物的优化配置,取得了以下效果:一是使物料仓库的布局趋于合理,容纳了A、B两种物料,还多出了近5个卡板6m2的有效空余面积,提高了空间的使用效率;二是能够对应需要的变动,物料供应根据生产量变动灵活跟进;三是优化了送料收料工序,提高了效率;四是合理地调整了物料搬运路线,缩短了物料搬运时间;五是为企业带来了间接的经济效益。

[1]陈肖,宋文杰.工业工程的推广与应用[J].沈阳大学学报,1999,(2):50-52.

[2]刘联辉,单山鸣.应用现场IE再造生产物流[J].物流技术,2002,(2):3-4.