基于ANSYS的金属软管参数化有限元建模方法

韩淑洁

(青岛远洋船员职业学院,青岛 266071)

0 引言

金属软管是压力容器和管路系统中重要的连接件,具有补偿位移、吸收振动和降低噪声等作用,广泛应用于石油化工、航空航天、汽车、船舶等领域。柴油机的排气管,发动机的废气回路管、机油回路管、排气歧管补偿器以及燃油冷却器中都广泛应用金属软管。金属软管的性能直接影响到管路系统的正常工作,对整个船舶管路系统的可靠性至关重要。

目前,国内外对金属软管的研究主要集中在其主体波纹管部分,对金属软管的研究则很少见。金属软管的网套编织结构复杂,钢丝以一定的螺旋角编织在波纹管的外表面,工作时与波纹管一起承受外载荷,同时还在波纹管表面产生滚动和滑动,螺旋角也随之产生变化,对其进行传统的理论计算困难相当大。近年来,随着计算机技术的发展,有限元仿真分析法已经成为解决复杂的工程分析计算问题的有效途径。进行有限元仿真分析时,首先要建立正确的有限元模型,有限元模型为以后的仿真分析提供原始的数据,模型的误差将直接决定分析结果的精度。本文研究了金属软管有限元模型的建立,并利用此模型进行了轴向拉伸和压缩模拟分析,将分析结果与试验进行了对比,证明了所建有限元模型的可靠性。

1 试验基础

试验设备:采用NCS-1型台式万能材料试验机,试验过程中把金属软管的一端完全固定,作为约束的边界条件,另一端施加轴向位移,模拟实际工作中承受的轴向拉伸或者压缩载荷,通过X-Y函数记录仪自动输出金属软管在拉伸与压缩时的轴向刚度曲线,将此曲线与有限元分析结果对比,作为判断有限元模型可靠性的依据。

2 波纹管有限元模型的建立

对波纹管进行分析可知,波纹管具有材料非线性、几何非线性和大变形等特性,而壳单元在受力时表现为大挠度、大转动大应变[3],符合波纹管的非线性特性要求;并且壳单元是一个二次单元,具有八个节点,这样就可以使用比较小的单元数量提高计算的精度。所以本文选用八节点空间壳单元shell93描述波纹管。

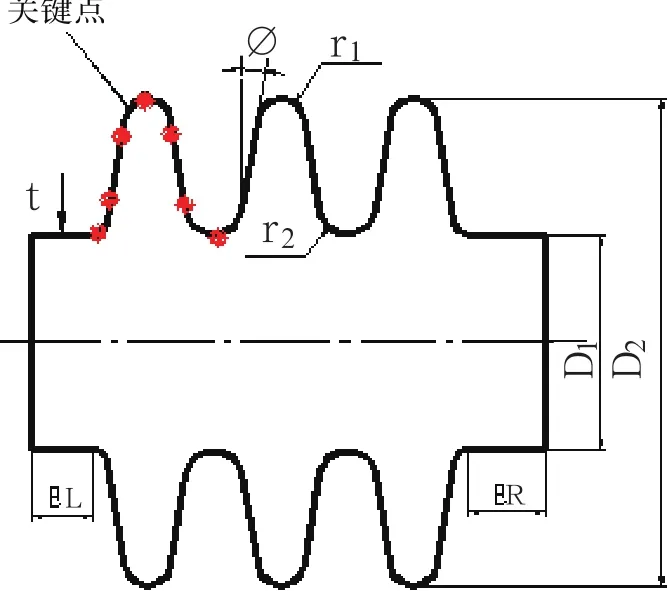

建立波纹管的有限元模型,首先建立金属软管的几何模型。在ANSYS中波纹管的建模采用自底向上建模的方法,先从实际模型中把一个波轴向为几个关键点,如图1所示,然后连接关键点组成一个波的曲线,然后把曲线旋转成面,组成一个完整的波形,最后拖成n个波,从而建立了波纹管的几何模型,如图1所示。为实现参数化建模,在波纹管几何模型的建立过程去提取以下十个参数来描述:波纹管外直径D2,波纹管内直径D1,波峰半径r1,波谷半径r2,直板段倾斜角φ,波纹管的壁厚t,波纹管左端直管长度EL,波纹管右端直管长度ER,波纹管的波数n和波纹管的层数l。

图1 波纹管的几何模型

建立了几何模型后,需要对几何模型进行网格划分,为了建立参数化有限元模型过程中便于控制节点,本文采用映射网格划分。沿圆周方向的线段在划分网格时采用等分,通过参数控制其等份数目。沿轴向的网格划分也采用等分,根据波峰半径、波谷半径和直边段的长度大小来定,也采用参数控制其每一段线段的等分数目。网格划分的越多,计算精度越高,同时对计算机内存和设备的要求也越高,计算时间也越长。

多层波纹管在受力变形时层与层之间产生相同的径向变形,采用耦合描述这种关系。一个耦合自由度集是被约束在一起,大小相同,但数值未知的一组自由度[5]。耦合只将主自由度保存在分析的矩阵方程里,其他的自由度删除将被删除而取得与猪自由度节点相同的自由度。由于波纹管外面铠装网套,网套工作中受到载荷后随着波纹管一起产生径向变形,因而,选取最外层波纹管上的节点自由度作为主自由度,内层波纹管波峰上的节点自由度值将被删除掉,而取得与外层波纹管波峰上主自由度一样的值。

3 网套有限元模型的建立

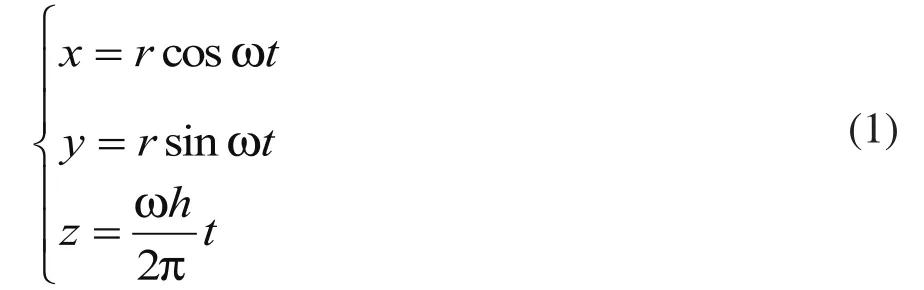

网套是由若干根金属丝或者金属带以一定的螺旋角编织铠装在波纹管的外表面[1]。网套钢丝的参数方程为

其中,w为角速度,h为螺距。

对式(1)进行二次求导,求出其加速度方程:

求得该螺旋线的法线方向为

由公式(3)可知,钢丝上任一点的法线方向即为波纹管上与钢丝节点具有相同z坐标的半径方向.因而我们可以在与波纹管相同的坐标系建立其有限元模型。

在选用网套钢丝的单元时,根据网套在波纹管表面受力滚动这一特征,选择了三维空间梁单元Beam189。Beam189单元具有三个节点,六个自由度,自定义截面,包含材料非线性,几何非线性[4],符合网套的非线性特性的要求,而且采用圆截面,符合网套钢丝受载荷后能在波纹管外表面产生滚动的特性。

4 波纹管与网套之间的连接

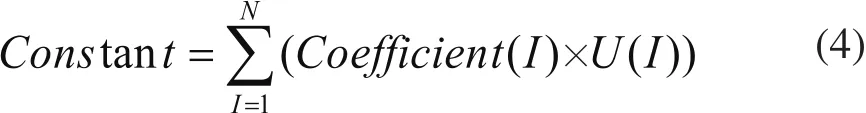

波纹管与网套之间采用不同的单元,而且网套受力后在波纹管表面可以产生滚动和滑动,本文采用约束方程来建立网套与波纹管波峰之间复杂的相互关系。

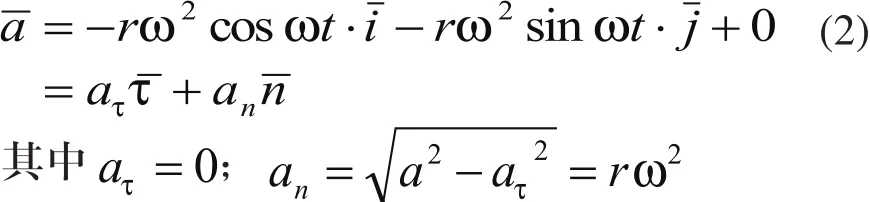

约束方程的基本表达式为:

式中U(I)是自由度,N是方程中项的编号。

式(4)中的第一项是一个特殊的自由度,它在分析计算过程中将根据约束方程取得其值。本文中选取钢丝上的节点自由度为这个特殊的独立自由度,在仿真分析过程中,这个自由度本身的值将被删除而根据照约束方程(4)或(5)求得的自由度取值。

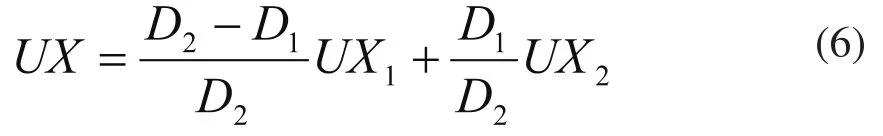

当网套钢丝上的某一节点N2与波纹管波峰上的节点N1正好重合时,则取波纹管波峰上节点的径向自由度UX为主自由度,使网套上与之对应节点的径向自由度取消而取得与波纹管波峰上相同的值,此时约束方程为:

式中UX1为波纹管波峰上节点N1的径向变形,UX2为网套钢丝上节点N2的径向变形。

由于计算量的限制,波纹管波峰上的节点在保证计算精度的情况下通常不需要太多,而网套钢丝在波纹管上的覆盖率一般较大,锭数较多,每锭的根数也较多,所以波纹管波峰上的节点不可能与网套钢丝上经过波纹管波峰的节点一一对应。当网套钢丝上某一节点N处于波纹管波峰上两相邻节点N1和N2之间时,按照拟合原理,如图2所示,建立此时的约束方程,将网套钢丝上节点 的自由度删除,按照约束方程(6),由波纹管波峰上节点N1和N2的变形来取值。

图2 波纹管与网套之间的拟合原理图

图2中 N为网套上某一节点,N1、N2为波纹管波峰上与其距离最近的两相邻节点,N'1、N'2和N'分别为N1、N2、N变形后所处的位置,UX2、UX1、UX分别为节点N1、N2和N产生的径向变形,根据图2可推导出以下约束方程:

其中,D1表示N与N1之间的距离;D2表示N与N2之间的距离。

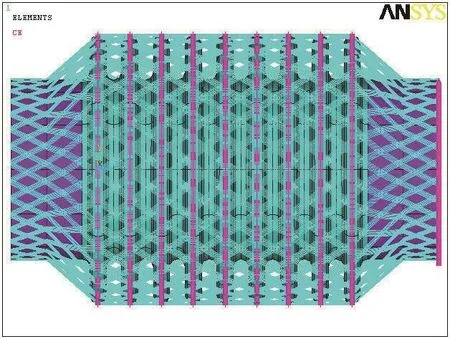

建立的金属软管的有限元模型如图3所示,图中的标志CE即为网套节点与波纹管外层波峰节点之间按约束方程建立的关系的标志。

图3 金属软管的有限元模型

5 边界条件的模拟和载荷的施加

边界条件和载荷的施加:由于施加位移与施加载荷的作用效果是相同的,在施加载荷的时候采用将金属软管一端的所有节点的所有自由度完全固定,另一端施加轴向位移的方法来施加轴向载荷。由于金属软管包含材料非线性、几何非线性和大变形等非线性特性,所以本文在施加载荷时采用斜坡式加载方式,将所施加的位移载荷分十个载荷步来施加,每个载荷步又分为十个载荷子步,这样施加非线性载荷可以获得较高精度的解。

6 求解器与求解方法的选择

在ANSYS求解之前,首先要选择求解器。本文选用波前法求解器,波前法是一种直接求解方法,求解占用内存小,稳定性好,它在求解过程中不组装整体刚度矩阵,只是在求解器处理每一个单元时,同时进行整个矩阵的组装和求解[4]。求解方法本文选择Newton-Raphson方法,采用力收敛准则作为第一收敛准则。

7 算例分析

下面以一个QPB-S50 x 190型双层金属软管为例,利用已建立的参数化有限元模型对其轴向拉伸和压缩性能进行仿真分析。

表1 金属软管的几何尺寸表

表2 有限元结果与试验结果的比较

8 结束语

利用APDL语言,选用beam189单元描述网套钢丝,shell93描述波纹管,利用耦合建立多层波纹管层与层之间的关系,用拟合理论推导出约束方程建立最外层波纹管与网套之间的关系,在ANSYS中建立了金属软管的参数化有限元模型。利用此模型对金属软管进行轴线拉伸和压缩有限元仿真分析,将其结果与试验结果进行对比,证明了有限元模型的可靠性。为全面研究和准确把握金属软管在各种工况下的静力学和动力学性能,提供了可靠的有限元模型,对金属软管的标准化和普及有重要的参考价值。

[1] 葛子余.金属软管[M].北京:宇航出版社,1985.

[2] GB/T 12777-2008,金属波纹管膨胀节通用技术条件[S].中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会发布,2008(8):1-17。

[3] 吴连元,板壳理论[M].上海:上海交通大学出版社,1996.

[4] 刘涛,杨风鹏.精通ANSYS[M].北京:清华大学出版社.2002.

[5] 龚曙光,谢桂兰.ANSYS操作命令与参数化编程[M].北京:机械工程出版社,2004.