基于网络的数控设备后台管理系统研究

黄 锋,王大溪,曹汉强,吴 俊

(1. 华中科技大学,武汉 430074;2. 广西工学院,柳州 545006;3. 柳州铁道职业技术学院,柳州 545007)

0 引言

汽车工业是柳州市最重要的支柱产业,但是柳州汽车零部件企业规模偏小、技术含量低、专业化程度低、发展不够快,研发能力薄弱,缺乏快速反应能力。许多企业也意识到这点,除提高企业的研发能力外,还购置了数量不少的能生产产品技术含量高、附加值高的设备,如数控机床等。随着数控机床数量的增加,企业的劳动效率和产品质量得到提高,但是多数数控设备以单机独立运行,数控设备难以充分发挥其效能。基于网络化的数控设备后台管理系统对实现数控车间网络通信和管理,可以提高工厂加工信息的传递速率与管理效率,提高机械加工自动化程度及远程监控水平,而且当数控系统产生故障时,还可以为数控系统生产厂家提供远程诊断与维护,减少维护的盲目性及相关费用。

1 主流技术

为了拟订并推进关于新一代开放式控制系统的详细分析与规范,美国国防部开始了名为“下一代控制器(NGC) ”的计划,成立了“美国国家制造科学中心(NCMC) ”。其后有许多相关的研究计划在世界各国相继启动,其中较有影响的有美国的O2MAC计划,欧洲的OSACA 计划和日本的OSEC 计划。

1)基于软件芯片的开放式数控系统

以华中理工大学为代表提出了一种基于软件芯片的开放式数控系统的实现模式。

2)基于数字伺服现场总线技术的开放式数控管理系统

现场总线技术可以将大量的并行信号转化为串行信号,利用双线电缆或光缆可以在上百台设备之间实时传递上千路的信号。

3)基于WIN9X/NT的开放式数控管理系统

结合数控系统的实时性要求和WIN9X/NT的抢占式事件驱动方式与多任务处理的特点,在WIN9X/NT下有两种方法可以实现数字控制功能:

(1)单机控制模式。整个系统由一台计算机外加一些功能模块组成,这种控制模式在硬件成本上最经济,但是在软件的开发上是最复杂的,在这种控制模式下,CNC系统软件的开发重点是应用程序和设备驱动程序的编制。

(2)上下位机通信模式。这种模式具有更大的灵活性,尤其是对于已经习惯DOS和汇编编程的人来说,在这种控制模式下,主要的问题是解决WIN9X/NT 与这些模板的通信问题,采用这种控制模式具有快捷方便和便于实现远程制造的优点。

2 数控设备后台管理系统

本系统为汽车零部件企业建立数控机床联网集中控制及远程诊断监控系统,提供对数控加工源程序文件的创建、编辑、存储、删除、拷贝、转移、各种生产信息反馈、动态监控等功能;同时解决数控机床程序存储空间过小、大程序量在线加工、NC程序快速调用及程序资源共享的问题,并实现数控设备的软故障诊断。

通过调研了解实际生产过程中对管理平台的需求,搭建数控管理平台框架,构建平台管理系统的各个模块,主要包含NC程序管理、用户权限管理、产品结构管理和远程连接管理4个模块。通过基于产品结构的数控程序管理,对数控加工程序实现流程化管理,对加工程序的内部属性(如程序号,程序注释,零件图号,加工的零件号,加工范围,机床等)集中统一管理;产品结构体现制造企业生产内容的内在属性,使数控程序管理从无序的现状转向有序状态。系统的结构框图如图1所示。

图1 系统框图

3 设备状态采集系统

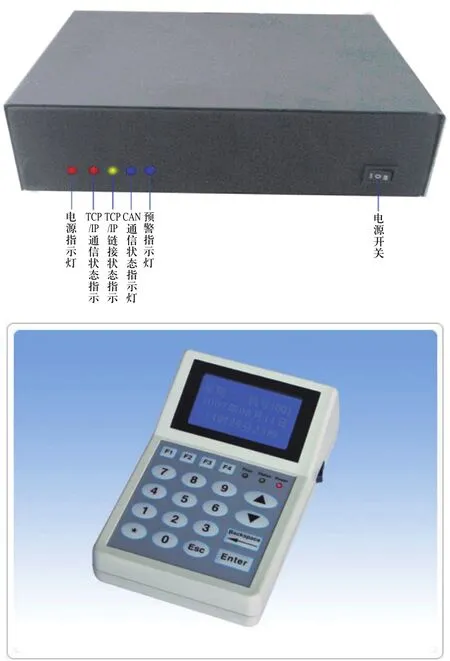

对数控设备状态数据的采集主要通过PC机、PLC控制器和工业总线的模式来实现,整个系统由PC机、数据服务器和终端采集器组成,如图2所示。工作方式为通过PC机设定各个终端采集器的工作模式;终端采集器实时收集生产信息并上传给数据服务器;数据服务器实时接收和存储终端采集器上传的信息;PC机实时采集、分析数据服务器上的信息,并将结果反馈到数据服务器;终端采集器实时显示PC机经过数据服务器反馈的信息;数据经过处理后在PC机上显示所有设备的实时状态情况,生成各种生产管理所需的数据。每个数据服务器可以接100个采集终端。

采集数据服务器采用TCP/IP、CAN总线通信方式分别与PC机和采集终端机交换数据,与PC机通信速率达115200bps,记录存储容量达3万条,一台数据服务器最大可联100台终端采集器,与终端采集器最大联机距离为1000米。

图2 设备状态采集系统结构图

采集终端机采用系统硬件设计模块化结构,内嵌嵌入式操作系统,采用CAN总线通信方式(一个标准RJ45口、一个标准USB接口),通信速率:5Kbps-1Mkbps,实现数据主动上报功能,实时性强。每个终端拥有自己的地址,出现故障时自动脱网,不会对线上其他设备造成任何影响。CAN总线通信模组采用防雷和防浪拥电路保护功能,抗干扰性强。

图3 数据服务器与终端采集器

将设备状态采集系统和数控设备后台管理系统及其他硬件系统进行通讯和调试,实现系统各模块的联调,测试可编程控制器的软件系统性能。对系统功能,处理能力等方面进行评价,最终实现一个直观、方便、高效的管理平台。

4 结论

本系统解决了以下三点问题:

1)数控加工程序管理系统对数控加工程序实现流程化管理;对加工程序的内部属性集中统一管理;实现远程程序传输,效率高,准确性高。同时也实现了异地生产。

2)系统的建立极大提升企业对数控生产的现代化管理水平,减少生产过程中的辅助时间,最大限度的发挥数控设备的生产优势。

3)该系统的在接收和发送信息采用多线程,避免了数控系统交换信息时遗失有效信息的可能。

本系统的建立将极大提升企业对数控生产的现代化管理水平,减少生产过程中的辅助时间,充分发挥数控设备的生产优势,使企业在激烈的市场竞争中获得巨大的经济效益,对柳州市制造业企业的数控设备联网集中监控有积极促进作用。

[1] 阳宪惠. 现场总线技术及其应用[M]. 北京: 清华大学出版社, 1999.

[2] 魏仁选, 陈幼平, 周祖德, 等. 开放式数控软件的面向对象建模及其重用研究[J]. 高技术通讯, 1998, 12 (12): 30-33.

[3] Zuo Jing, Chen Youping, Zhou Zude. Building open CNC systems with software IC chip based on softwarereuse. Int.J. Adv. Technol., 2000, 16: 643-648.

[4] 冯显英, 张承瑞, 迟永琳, 李春阳. 基于PC总线的开放式CNC系统[J]. 组合机床与自动化加工技术, 1998, (8): 37-40.

[5] 张伯霖, 夏红梅, 黄晓明. 数控机床高速化的研究与应用[J]. 中国机械工程, 2001, 12(10): 1132-1137.

[6] 汪德才, 李从心. 数控加工自适应控制研究与应用状况及关键技术[J]. 制造技术与机床, 2001, 6: 69. 72.

[7] 张剑, 殷苏民. 基于运动控制卡的开放式数控系统研制[J]. 机床与液压, 2003, (3): 170-173.

[8] 胡占齐, 王明海. 刘志艳. 基于可编程运动控制器的开放式数控系统[J]. 齐齐哈尔大学学报, 2001. 17(4): 42-44.

[9] 谢万德, 傅建中, 陈子辰. DSP技术在数控技术中的应用研究[J]. 机电工程. 2001, 18(5): 22-24.