涂附磨具生产线涂胶量测控系统的研究与应用

甘 屹,赵 明

(上海理工大学 机械工程学院,上海 200093)

0 引言

涂附磨具在工业制造和加工业中占有重要位置,涂附磨具技术的提高直接影响着世界制造工业技术的进步和提升。而在涂附磨具生产线中,涂胶量的测量和控制是制约其生产能力和产品质量进一步提高的瓶颈,因此是否能准确地测量和控制涂胶量成了决定涂附磨具产品质量和稳定性的关键因素[1,2]。我国现有的涂附磨具生产线绝大多数都是凭操作工人的经验调整上下两胶辊的间距,来控制涂布在材质表面的胶水层的厚度。必要时对产品割取样品后用天平称重计算,无法在生产线上直接读取数据。这样不同操作工人操作的产品和不同生产批次生产的产品,其质量都会有明显的差别,无法真正地稳定涂附磨具的产品质量。近期我国从国外引进了采用ɣ射线穿透式测量涂布胶水厚度的设备,但其稳定性、安全性和精确度也是不够高,而且价格昂贵,维护保养和操作复杂,另外射线还对人体有辐射。

为此,本文提出了利用测量胶水用胶量的变化量,来获得涂附磨具生产线涂胶量的测控方案,其测量精度及稳定性、安全性均较以前测量系统有所提高,实现了涂胶量的在线测量控制和数字显示,形成一套较完整的涂附磨具生产线涂胶量测控系统[3,4]。该测控系统与进口的ɣ射线涂胶测厚仪[5]相比,没有射线对人体的影响,改造成本低廉,维护简单,更容易推广应用。

1 称重法测控系统的原理

本文所设计的测控系统由胶桶称重传感器、胶盆称重传感器、接线盒、工控计算机和显示仪表等组成(测控系统结构组成示意图如图1所示)。在胶桶底部安装称重传感器测量胶桶重量。在胶盆底部安装称重传感器测量胶盆重量。在胶辊上同轴安装光电编码器。胶辊每转一周,光电编码器发出600脉冲。利用计算机测量脉冲数可以算出砂布长度尺寸,砂布长度乘以砂布宽度可计算出砂布面积。

本系统测量采样时间间隔内胶桶重量的减少量,即为采样时间间隔内的用胶量,再除以砂布面积,计算出单位面积砂布的涂胶量,以Q表示,单位为g/m2。

在采样时间间隔内,单位面积砂布的涂胶量可表示为公式(1):

其中,A*表示综合影响系数;Δm表示采样时间间隔内胶桶重量的瞬间减少量;n表示采样时间间隔内编码器发出的脉冲数;π表示圆周率;d表示胶辊的直径;b表示砂布的有效宽度;表示采样时间间隔内砂布的走布面积,可简化表示为 ΔS。

图1 测控系统结构组成示意图

本称重测控系统以胶桶称重为主。胶桶称重的测量数据用来计算单位面积砂布的涂胶量;胶盆称重的测量数据主要用于监测胶盆内胶量的稳定性,要求其基本保持不变,以保证产品质量;温度传感器测量胶桶内胶水的温度,用于保障胶水粘度的稳定性。

通过胶桶内胶水的消耗量以及考虑胶盆内胶水量的变化和温度对胶水的影响,获得单位时间内的消耗胶量,再除以单位时间内卷过的砂布面积,就能计算出单位面积砂布的涂胶量。按照预置设定值与实测值的比较,调节上下轧辊间隙,实现涂胶量自动控制。

2 测控系统的硬件结构

2.1 关键硬件的选型安装

本测控系统的硬件包括胶桶称重传感器、胶盆称重传感器、接线盒、工控计算机和显示仪表等,其安装如图2至图5所示。

胶桶传感器安装如图2所示。胶桶盛满胶水的重量大约为1500kg,根据工艺要求,本胶桶称重系统选用三个额定量程为1000kg,综合精度为0.03%FS的剪切式负荷称重传感器,该传感器防护等级为IP65,可用过载负荷为150%额定量程,极限破坏负荷为350%额定量程。从图2可看到胶桶底部安装三个称重传感器,互成120°位置安装。

安装时,三个称重传感器必须都在同一水平面上,并且保证三只传感器均匀受力,这样输出的数据才准确可靠,才能满足精度要求。

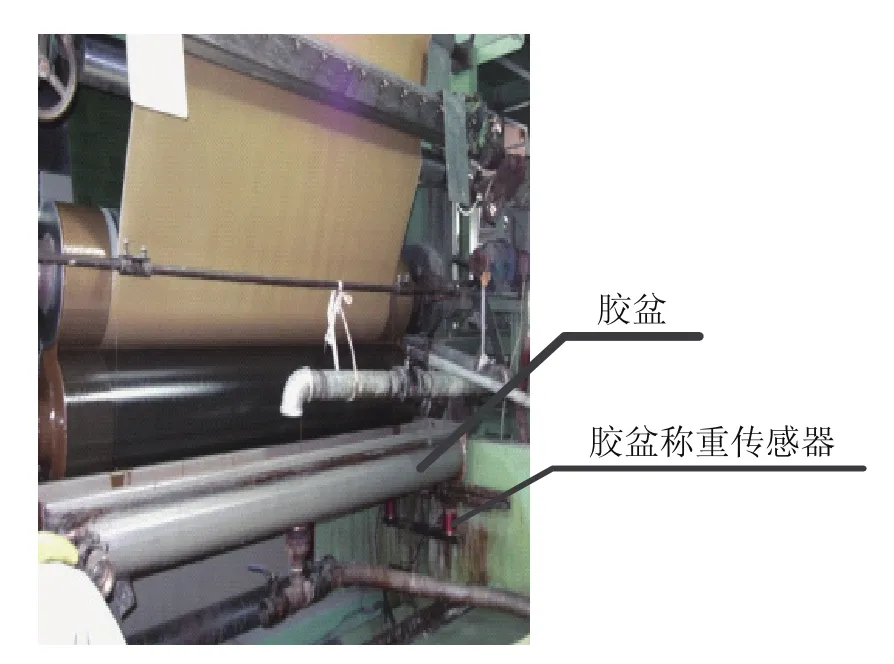

胶盆传感器安装如图3所示。当胶盆盛满胶水时,重量为600kg左右,根据工艺要求,拟选用四个额定量程为200kg,综合精度为0.03%FS的圆柱型压式负荷称重传感器,该传感器防护等级为IP65,可用过载负荷为150%额定量程,极限破坏负荷为350%额定量程,从图3可看到胶盆底部安装的两只秤重压力传感器,另外两只在对称位置安装(图中看不到),四只称重传感器亚必须都在安装同一水平面上,并且保证四只传感器均匀受力。

从图4可以看出光电编码器与胶辊同轴安装。胶辊每转一周,光电编码器发出600脉冲,计算机测量脉冲数正比于砂布走布长度,再乘以宽度,算出砂布面积。

二次仪表的仪表箱和接口盒现场安放如图5所示。仪表箱内安装了一个称重传感器接口盒、一个数字温度表、一个光电编码器脉冲计数及速度表。该二次仪表的防护等级为IP65,采用8位LC D 数字显示,具有称量瞬时值显示、清零/去皮、标定和和外部数字量输入/输出、模拟量/数据输出以及数据通讯等功能,配置有数字量输入/输出口、标准串行通讯接口(如RS232、RS422和电流环),还选择配置了PROFIBUSDP通讯接口,通过它们可方便地与LabVIEW和监控计算机实现数据通讯[6]。为满足生产线测控逻辑的需要,涂胶量测控LabVIEW与二次仪表之间还通过数字量输入/输出点保持某些逻辑关系(如自动清零、仪表准备就绪、报警等信号)。

图2 胶桶传感器安装图

图3 胶盆传感器安装图

图4 光电编码器安装图

图5 仪表箱安装图

2.2 硬件的抗干扰设计

根据实践经验,现场众多的变频器对本系统的称重仪表及其它各种电子装置的干扰相当强烈[7,8],往往使测控系统不能正常工作。

本系统采取的抗干扰措施是:

1)在每台变频器的主回路进线端接入进线电抗器,输出端接入输出电抗器和滤波器并用接地的钢管将输出线路屏蔽,以减轻对电子设备的干扰。

2)主要电子装置(包括监控计算机、称量二次仪表等)均由经过隔离变压器和交流参数稳压器的“清洁”电源供电。

3)称重传感器的供桥电源和输入信号线采用双屏蔽电缆,其外屏蔽层必须接至地线,与计算机通讯采用高速光电隔离型RS232接口[9,10]。接线图如图6所示。

4)编码器与计算机连接也采用普通光电隔离耦合器。接线图如图6所示。

5)温度信号与计算机连接采用4~20mA标准接口。接线图如图6所示。

这些措施再与软件编程抗干扰措施相结合,通过现场调试,有效地隔离了干扰源的干扰,提

高测控系统运行的稳定性。

图6 光电隔离型RS232串行通信接口接线图

3 测控系统的软件设计

3.1 测控系统主程序

测控系统主程序是系统的智能核心,它完成整个系统的测量控制,可以对数据库进行智能查询和数据处理、数据分析,以及显示系统相关数据等功能,可实现智能化测量控制生产线涂胶量。本系统采用NI公司的LabVIEW虚拟仪器软件。

测量系统主程序框图如图7所示。图7显示了如前所述的数据处理的思路。首先在输入端对滚筒直径、胶桶称重传感器系数、胶盆称重传感器系数、温度传感器供电系数、胶桶称重零位和胶盆称重零位进行设定,然后对输入的数据进行相应的分析与滤波处理,在输出端输出胶桶的用胶量,胶盆的盛胶量,胶桶的胶水温度,传送带运行时所生产的砂布走过的长度。

3.2 测控系统软件的主要功能

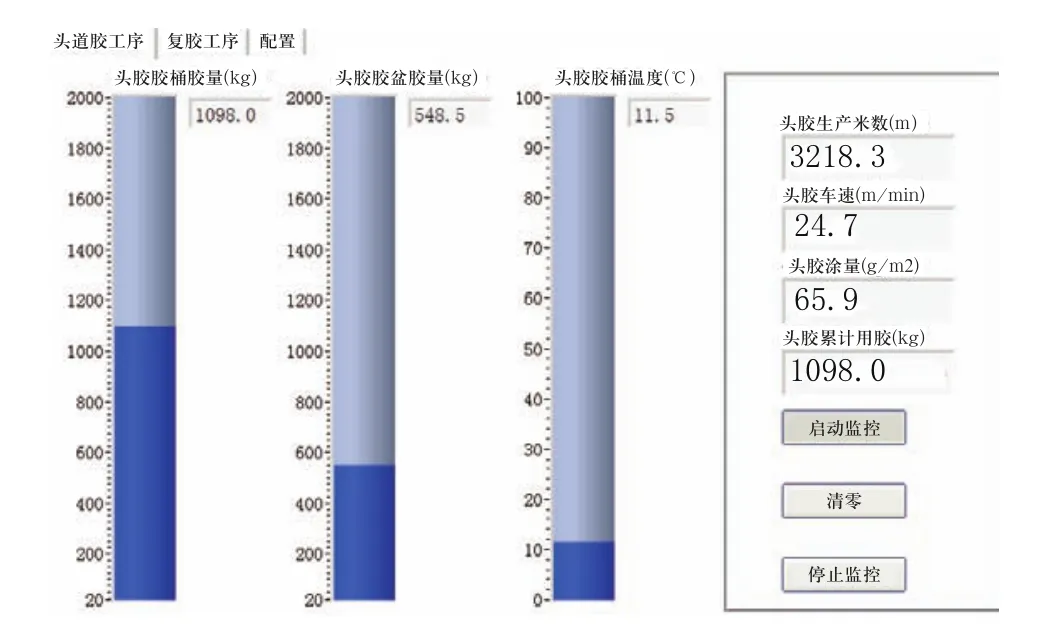

本测量控制系统用于测量控制涂附磨具生产线涂胶量。该软件主要包括六个功能模块。其中“开机管理”模块功能是使系统初始化,使系统自动处于准备就绪状态。“系统设定”模块可设定滚筒直径、砂布宽度、胶桶称重、胶盆称重、温度系数和报警上下限等各种参数的系数。“测量监控”模块可以监测胶桶内胶量,胶盆内胶量和胶桶温度,并用柱状图和数字显示出砂布运行长度、砂布运行速度、单位面积涂胶量和生产线累计用胶量等,如图8所示。“参数管理”模块可以实现对生产过程中各参数变化量的记录、存储。“产品性能分析”模块可以根据已设定的参数和生产过程中记录的参数,对生产的产品的性能进行监测和分析。“关机管理”模块可以在关机前自动保存正在运行的程序,然后再退出系统。

图7 测量系统主程序框图

图8 运行中的涂胶测量系统

4 测控系统中的关键因素

4.1 采样间隔时间

需要合理选择采样时间间隔。采样时间间隔△t取样的短,测量结果波动大,△t取样的长,读数比较稳定,但实时性较差。为了使结果最优,本系统的采样频率要高于信号最高频率的3~5倍。

采样称重法测量用胶量,采样时间较长,只有在生产比较稳定的情况下,才能用测量结果作反馈控制,做到真正的实时控制。

4.2 胶盆中胶水液面的控制和胶辊间隙的控制

为了使胶辊上的胶水用量趋于均恒,进而使涂布在砂布上的胶水更加恒定,需要使胶辊浸入胶水的深度保持稳定,即胶盆内胶水的液面保持恒定。通过测量胶盆的重量变化量,可以得出胶盆内胶水重量的变化量,进而换算出胶盆内胶水液面的变化量。此时通过与预定液面高度的对比,可由工控机控制步进电机的正、反转,调节连接胶桶和胶盆的管道中的流量控制阀的开度大小,进而使胶盆中胶水液面保持稳定。

在△t时间段内,用砂布卷过的长度,乘以砂布的宽度,可以计算出砂布的有效面积,再用在 △t时间段内胶桶内胶水的消耗量除以砂布的有效面积,就能计算出△t时间段内单位面积砂布的瞬间涂胶量。按照预置设定值与实测值的比较,调节上下轧辊间隙,实现涂胶量自动控制。胶盆内胶水量的温度对胶水的粘度有很大影响,直接关联到单位时间内的用胶量,所以必须对其监控。

综上所述,本系统的控制部分,分别由两个可预置的反馈式闭环控制系统组成。预置值由用户根据产品的工艺要求设定,反馈信号由测量软件获取动态实时测量值,从而形成反馈式闭环控制系统,然后由步进电机驱动执行机构(如:胶水流量的阀门、胶辊间隙连杆),达到智能化自适应控制目的。

5 结论

本系统采用高精度16位A/D转换芯片RS232可以实现传感器微弱信号的采集与转换,提高了系统的精度;采用液晶显示器作为显示界面,并制作了测量系统面板图,实现了良好的人机操作界面。该测量控制系统自设计、选型、调试完毕至今,运行稳定,实现了涂附磨具生产线涂胶量的自动测量控制,完全满足了用户的生产要求。硬件结构简单、操作简便、通用性强。应用于实际产品中,避免了在生产的成品上割取样品,然后再用天平称重法来计算其是否达到技术要求,从而提高了生产效率, 体现了良好的技术效果。

[1] Lomax,Paul.Selecting the appropriate coating thickness measurement probe [J].Metal Finishing,2008,106(10):31-36.

[2] Kami,Parupu Gijutsu.Improving quality control with thickness sensor and measurement control system [J].Japanese Journal of Paper Technology,2004,47(8):72-74.

[3] 毕宏彦,张日强,张小栋.计算机测控技术及应用[M].西安交通大学出版社,2010.

[4] 申旭,郭艳清,刘秋萍.基于同步控制器的涂附磨动控制系统设计[J].金刚石与磨料磨具工程,2006,156(6):66-70.

[5] 杨陶利.ɣ射线测厚仪的原理及在中厚板生产线中的应用[J].钢铁研究,2010,38(3):33-35.

[6] 李江全,刘恩博,胡蓉.LabVIEW虚拟仪器数据采集与串口通信测控应用实战[M].北京:人民邮电出版社,2010.

[7] 李芳,周春临,张红建,官迎辉.变频技术在控制系统中的设计及研究[J].制造业自动化,2011,33(2):115-116.

[8] 徐义亨.工业控制工程中的抗干扰技术[M].上海:上海科学技术出版社,2010.

[9] 马宇锋,罗建,郭少琨,李毅.基于光电耦合器隔离的工业现场无线数据采集与控制系统设计[J].国外电子测量技术,2010,29(3):48-51.

[10] 许剑.基于LabVIEW 的多通道数据采集系统的设计[D].江苏科技大学,2008.