超高压电缆系统现状及可靠性的分析研究

张东斐, 唐庆华, 满玉岩, 王 伟, 孙建生,刘定成, 徐晓峰, 李春刚

(1.天津市电力公司,天津300010;2.天津市电力科学研究院,天津300384;3.上海电缆研究所,上海200093)

0 引言

我国正处在工业化及城市化阶段,对能源的需求非常迫切。随着城市化建设要求的不断提高,我国发达地区城市及省会城市趋向于在城市中心区域用高压电力电缆传输电能。目前,高压电缆输电网络在快递增长,故障率也有逐渐升高的趋势,其中除了安装敷设以及后期的运行维护阶段的因素外,高压电力电缆系统的生产环节也是十分重要的。

1 概述

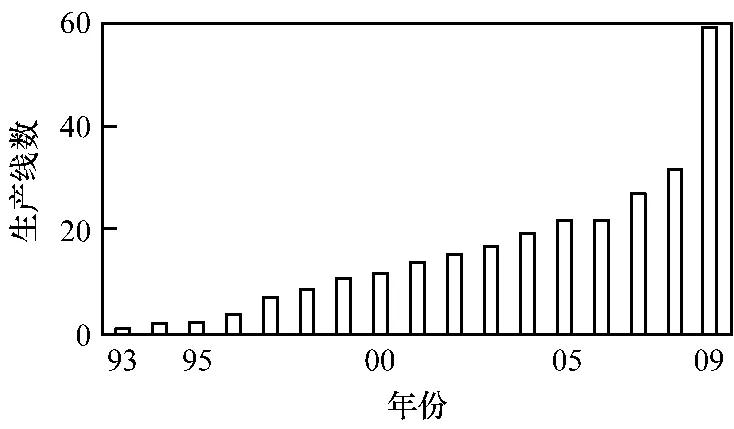

近年来,我国高压电缆市场需求激增,由此也促进了高压电缆生产建设规模及产能的扩张,尤其是2008年以来,以立式连续交联(VCV)为代表的高压电缆生产建设异突起。图1显示了历年来我国VCV生产线累计投产情况,特别是最近两年,新增的VCV生产线超过了以前20年的总量,这表现出我国线缆行业高压电缆发展的现状,但同时可能带来的诸多问题也令整个行业乃至社会忧虑。

本文在对超高压电缆和附件生产进行调研的基础上,对提高电缆系统可靠性相关的因素进行了初步分析,提出若干建议。

图1 历年来我国VCV生产线累计增加情况

1.1 全球高压及超高压电缆应用情况

据第二届世界电线电缆大会英国商品研究所(CRU)的资料统计,2008年全世界高压及超高压电缆的总产量为14.21万t标准铜,按代表规格1 000 mm2计算,约合16 000 km。高压及超高压电缆的用铜量为电力电缆总用铜量的3%,产值是电力电缆总产值的8%,产量及产值只占整个电力电缆市场的一小部分。同为CRU统计,中国超高压电缆的应用仅占世界的9%,由此可见,中国的超高压电缆应用仍有较大空间。

1.2 我国高压及超高压电缆发展情况

据上海电缆研究所信息中心(SECRI-INFO)统计,2003~2008年我国高压电缆导体产量的复合年度增长率(CAGR)为33.4%,同期全部电力电缆导体产量CAGR为13.8%。

2008年我国高压及超高压交联电缆的产量约为9 450 km,同比增长29.6%。SECRI-INFO调查了国内20家企业,2007、2008年这20家企业产量分别占当年全国总产量的89.6%和88%。其结构性的数据分析反映了高压及超高压交联电缆制造和生产集中度的实际情况。

1.3 我国高压及超高压电缆附件发展情况

在110 kV电压等级,我国电缆附件制造企业在国际上已经处于中上等水平,国产附件也占据了国内绝大部分市场。但是我国超高压(220~500 kV)电缆附件发展仍远远落后于电缆本体发展,中国市场几乎被实力雄厚的日本和欧洲的公司所占据。我国有实力制造超高压电缆附件的企业屈指可数,220 kV电缆附近件通过一年预鉴定试验的只有四家企业,截至2009年年底,500 kV电缆附件在国内仅有一家企业通过了有关机构的型式试验。

我国超高压电缆附件与国外差距比较大,只能配套220 kV等级电缆,中间接头关键部件还大多依赖进口,500 kV电缆附件在研究之中,因此在超高压领域,我国仍较多采用国外电缆附件。

2 高压电力电缆制造影响因素分析

2.1 原材料

优质的原材料是生产高质量电缆的前提条件这一。运行良好的供应商评价体系、完善的原材料检测手段、可追溯的质量信息管道成为超高电缆原材料质量控制的关键组成。

优秀的制造商能够切实按批次对材料(如铜杆、护套料等)进行抽检,确保其质量。作为特例,目前我国超高压电缆采用的关键材料,即绝缘和半导电超净料均为进口。由于其洁净度的特殊性,没有一个厂家对这些材料的入库验收过程进行实质的质量,一般都是查验质保文件以及产品的外包装情况。此外,由于检测条件的限制,国内机构也很少能对些材料进行检验。而电缆的绝缘是反映电缆电气性能的核心部分,绝缘料的耐电强度及其他电气参数的高低,直接关系电缆绝缘性能,从而影响电缆系统的可靠性。

2.2 电缆制造工艺过程

(1)导体绞制

导体附近的电场强度最高,因此对超高压电缆的质量直接相关。目前,国内制造电缆企业对电缆导体的生产都相当重视,大都采用了国内甚至国际上先进的绞制和成缆设备,生产能力上调研的厂家能生产的最大导体截面都为2 500 mm2,个别的具备3 000 mm2,圆整度也基本达到要求。实际上,在导体生产过程中,除了设备,还有很多关键的因素能够左右最终的产品质量。如绞制成品上铜屑的处理、半成品的管理(盘具的保护、在收线盘内的层间保护以及每层导体间的保护)、大截面分分割导体的成缆圆整度。

调研中发现,一些厂家在大截面分割导体制造质量上还需要提高工艺水平,主要表现在圆整度不够,有凸脊突出,进而导致下一工序的导体屏蔽与电缆绝缘界面,就不得不增加导体屏蔽的厚度。

(2)绝缘挤出

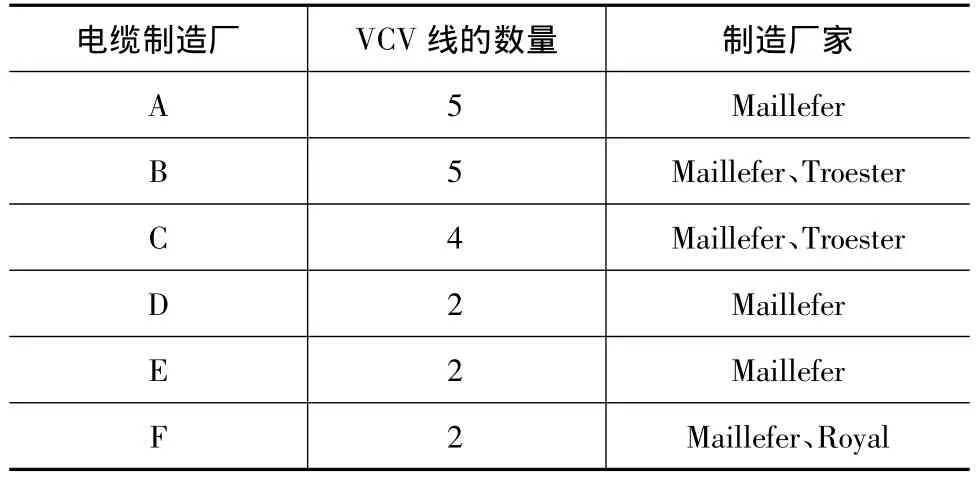

超高压电力电缆绝缘的制造国内几乎都采用了目前世界上最选进的工艺:三层共挤、导体预热、在线偏心监测、热应力在线松弛,而且国内还都用VCV生产线来生产。表1是参加调研的6个厂家的VCV线的数量和制造厂家。

表1 参加调研厂家的VCV线的数量和制造厂家

除了先进的制造设备,决定超高压电缆绝缘质量的还有诸多因素,如材料、工艺条件、连续开机时间、过滤网、去气工艺等。

连续开机时间,参加调研的公司在生产220 kV电缆时一般都控制在7天左右。过滤网的问题,据有关资料介绍,国外电缆制造商倾向于使用高目数的过滤网,并且层数也较多。一些厂家采用的是进口的过滤网,据称质量比国产的要稳定。

去气是高压电缆生产过程中很关键的一个步骤,对提高电缆电气性能和满足电压试验要求至关重要。即使对中压电力电缆,去气也是十分重要的,在实际生产中,经常会出现交联电缆出厂试验局放超标,放置一段时间后重新试验又合格的情况。究其原因,主要是交联副产物浓度过高。

去气工艺的关键是设备和技术参数的选择。技术参数上温度一般取60~70℃,时间上与绝缘厚度相关,220 kV电缆一般为10~16天,设备上一般采用带加热和温控设备的烘房。在去气期间,温度控制的准确度以及均匀性十分重要。调研中发现有的厂家采用自制加热烘房,带温控设备。

超高压电缆绝缘质量缺陷主要有异物、气孔和突起。工艺上可采取的相应控制手段有:在生产环节,由过滤网来强化过滤,以及控制温度、压力等制造条件;在检查手段方面,所有使用的树脂都要经过检查,并采用端头切片检查。值得一提的是,材料向挤出机输过程、材料在挤出机机体及机头的流动过程中也不可避免地会产生异物。同时,还要努力减少挤出螺杆和机头上的物质残留。不再单纯追求挤出效率,而是转向追求挤出的塑化质量以及挤出机头各处熔融体流速均一,减小偏心。

(3)金属护套和外护层

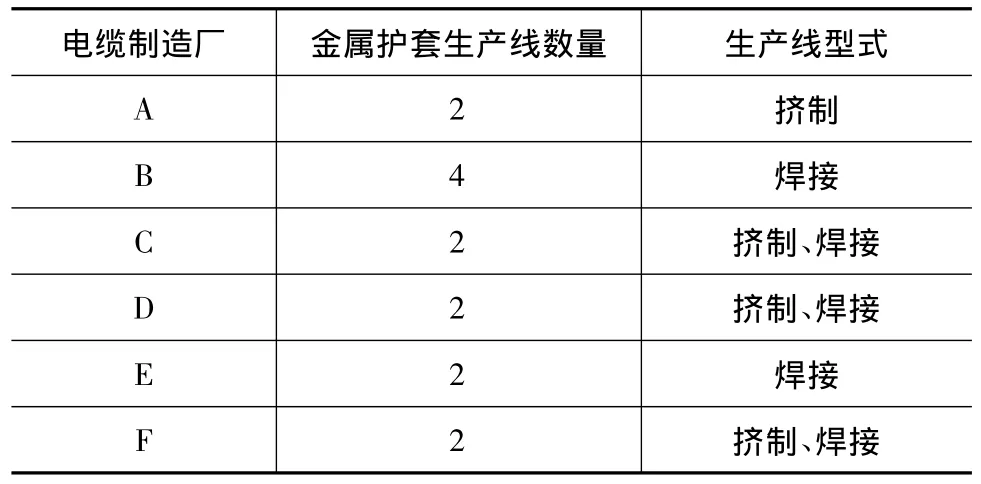

金属护套生产多样化,有的采用压铝机生产,也有的采用包覆金属带有氩弧焊焊接生产。应该说,两种工艺各有千秋。在调研中我们也发现,国内企业为了满足不同客户的需要,大多配置了两套设备,既能挤制金属护套,也能焊接。表2是参加调研厂家的金属护套生产线的数量和型式。

表2 参加调研厂家的金属护套生产线的数量和型式(铝套)

挤制金属护套的工艺关键是在更换铝锭时温度的控制,包括降温措施的应用和可靠性。焊接金属护套的工艺关键是焊缝的处理以及在线探伤设备的应用。调研中发现有的厂家焊接缝下有较大的颗粒。如果正好轧纹后焊缝下的大颗粒处于波纹的凹处,当电缆在运行中膨胀时,对电缆的运行将会留下隐患。

高压电缆的外护层除了常规的机械性能要求外,为了防止因感应电压造成人员伤害,在出厂试验中有测试绝缘电阻和进行电压试验的要求。外护层过去一般使用石墨涂层作护套耐压试验电极,目前有使用挤塑导电层,与外护套一起双层挤出。

3 电缆系统

根据ICE 62067[1]最新版规定,对于高压和超高压电缆,更加强调电缆系统的概念。根据调研的情况,目前有电缆制造公司已经有自己制造配套附件的计划,并且部分已经在110 kV等级成功运行。但是附件公司还没有类似的计划。我国相应电缆标准也会逐步进行修改,在内容上与IEC保持一致,对只生产电缆或附件的公司,可能会增加补充试验的时间和费用。

4 建议和措施

我国交联电缆起步于上世纪80年代,比发达国家晚近20年。高压、超高压电缆的发展时间更短,是在改革开放后靠引进国外先进设备和技术发展起来的,本世纪初才形成一定的生产能力。由于我国高压、超高压电缆发展较晚,市场环境特殊,发展方式为引进模仿而走了捷径,因此高压、超高压电缆在发展过程中受到各种不利因素的制约。如果这些问题不尽快得到解决,必将影响到今后我国高压、超高压电缆的健康发展。

(1)注重技术积累和人才培养

改革开放给我国电缆行业带来了发展机遇,为引进国外技术,学习国外经验提供了方便。但不可否认的是,由于在改革开放后电缆企业和电缆研究机构的体制变革,电缆行业技术队伍更加分散,研究能力被削弱。今后我国的高压、超高压电缆要更加注重进行基础技术研究和人才培养,提高自主创新能力并最终实现超越发展,这才是行业可持续发展的根本所在。

(2)加快材料的国产化

绝缘材料是今后制造企业间竞争力强弱的决定性因素。谁掌握了材料技术,谁就掌握了市场的主动。生产超高压电缆的企业必须是一个科研型的企业集团,材料研究、工艺研究、检验技术的研究等等,实际上都落在生产超高压电缆企业的肩上。

(3)整合上下游产业,提高整个输电系统的供货能力

我国高压、超高压电缆发展到现在,已拥有了足够大的生产规模,已建和在建的生产能力,除满足国内市场的需求外,还有很大的剩余产能可参与国际市场的竞争,这也是解决以后我国高压、超高压电缆供求矛盾的基本出路。但是,由于我国高压、超高压电缆相关的产业链不健全、不配套,制约了我国产品在国际电缆市场的竞争力,是我国高压、超高压电缆的发展瓶颈。因此提高产业的配套能力,是促进我国高压电缆行业健康发展、提高产品在国际市场上的竞争力的当务之急。

[1]IEC 62067—2006 Power cables with extruded insulation and their accessories for rated voltages above 150 kV(Um=170 kV)up to 500 kV(Um=550 kV)-Test methods and requirements[S].