铜包铝线退火工艺的试验研究

赵正树, 戴雅康

(大连通发新材料开发有限公司,辽宁大连116600)

0 引言

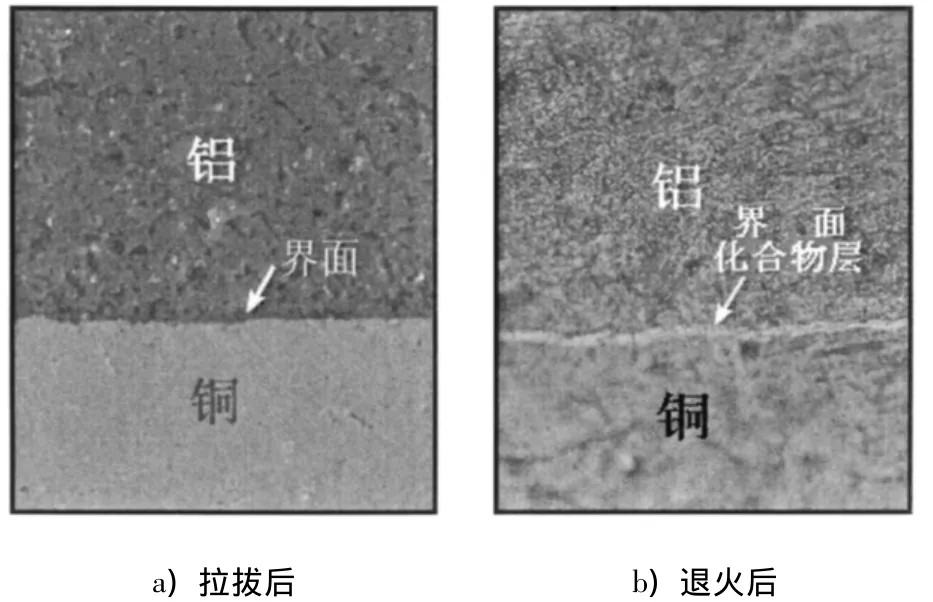

包覆焊接后的铜包铝线坯在拉拔过程中随着截面缩减率增加,晶粒逐渐沿拉拔方向拉长,甚至成为纤维状。同时,晶粒内部原子也失去了按一定几何规则整齐排列的状态,从而使铜和铝的性能发生变化,产生加工硬化现象。 10 mm铜包铝线坯拉拔至 5 mm时,铜铝界面开始实现冶金结合,在继续拉拔过程中,随着拉伸面缩率的增加,抗拉强度增大,伸长率降低。在拉拔过程中,铜和铝界面上的原子依靠相互间的引力而结合在一起,其界面的金相照片如图1a所示。

为了获得软态铜包铝线,需将其在一定温度下进行退火,使强度降低,伸长率增加。在退火过程中,由于温度较高,铜和铝原子活动能力增强,便不断向对方基体中扩散,并在界面上形成一层铜与铝的化合物层,如图1b所示。这一层化合物的类型和厚度对铜包铝线的力学性能和电性能将产生很大影响。

为了查明铜包铝线的退火规范参数(退火加热温度及保温时间)对铜铝界面化合物层的类型、厚度和力学性能、电性能的影响,本文用在拉拔过程中已实现冶金结合的硬态铜包铝线,在不同退火工艺参数下进行试验研究,为正确制定铜包铝线退火工艺提供理论依据。

图1 铜包铝线铜铝界面冶金结合形貌的金相照片

1 试验方法

采用直径为4.21~5.00 mm硬态铜包铝线试样,在实验室小型箱式炉中进行加热和保温,水中冷却。退火后试样在LDS-500型拉力试验机上测定力学性能,并将其磨制成金相样品,在金相显微镜下观察界面上化合物的形貌,并测量其厚度。

2 试验结果与分析

2.1 退火温度对铜包铝线力学性能和化合物层厚度的影响

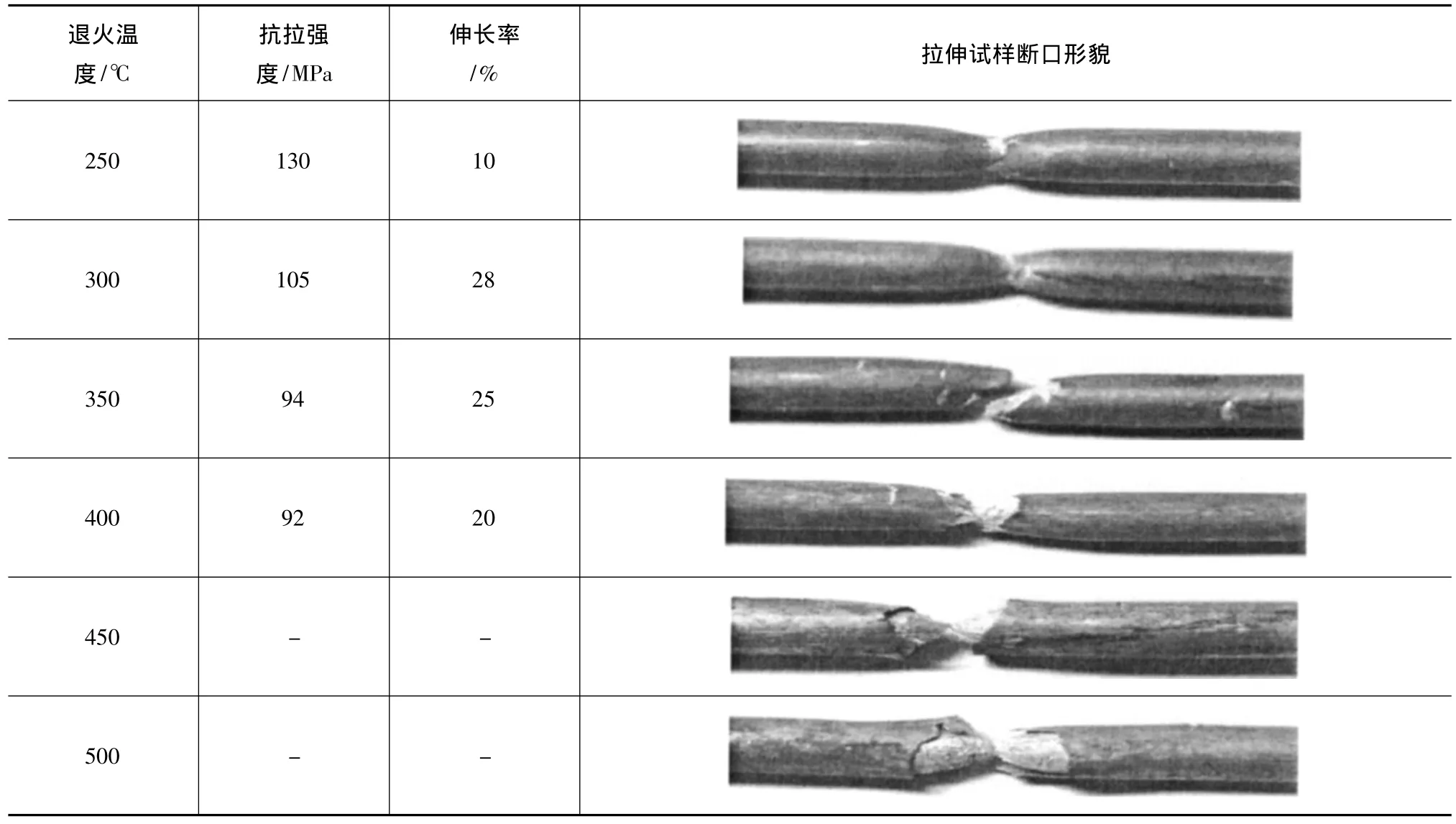

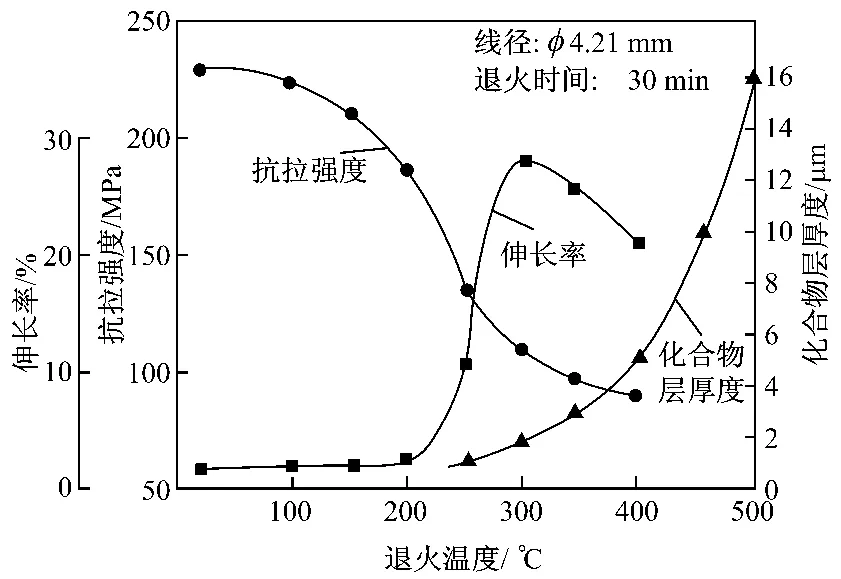

现以 4.21 mm铜包铝线为例,在250~500℃范围内进行退火试验。退火温度间隔为50℃,每一温度下的退火保温时间为30 min。不同温度下退火后的抗拉强度、伸长率和试样断裂形态列于表1中;铜铝界面上金属间化合物层的形貌及厚度见图2。

表1 退火加热温度对铜包铝线化合物层厚度及力学性能的影响

图2 不同温度退火后界面上金属间化合层的厚度

在250℃退火时,由于温度较低,再结晶不够充分,抗拉强度为130 MPa,伸长率仅10%;此外,铜和铝原子扩散能量不足,所形成的金属间化合物层CuAl2很薄,其平均厚度仅1 μm。拉伸试样断裂时,铜层与铝芯线同时断裂,表明冶金结合良好。随着退火温度的升高,抗拉强度不断降低,伸长率逐渐增大,金属间化合物层也逐渐加厚。350℃退火时,抗拉强度降至94 MPa,伸长率增大到25%,化合物层厚度为3 μm。

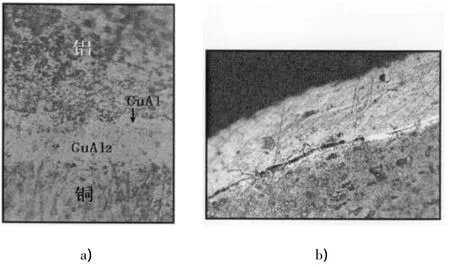

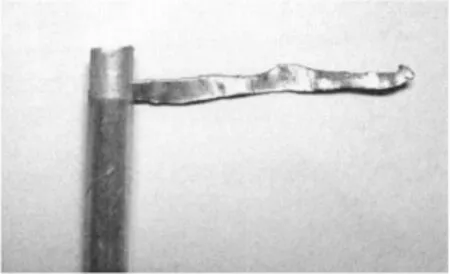

当退火温度达到450℃和500℃时,不仅化合物层厚度分别增大至10 μm和16 μm,且在界面上产生了 CuAl2和 CuAl两层金属间化合物(见图3a)。由于化合物层较厚,且这两种金属间化合物层的热膨胀系数不同[1],在其交界面上往往产生裂纹,使原先冶金结合良好的界面丧失结合能力(见图3b)。在此情况下,可用尖咀钳将铜层从铜包铝线上扒下来,如图4所示。表1中经450~500℃退火拉伸后试样断裂时的形貌也显示了这一特征。由于很薄的铜层与铝芯分离,在拉伸时首先断裂,然后铝芯线在拉力作用下产生一些伸长后再断裂。这种断裂形貌是铜层与铝芯线失去结合能力的表征。

图3 退火温度过高界面化合物层的形貌a)及界面开裂形貌b)

图4 从高温退火铜包铝线上扒开的铜层

为了综合显示退火温度对铜包铝线力学性能和化合物层厚度的影响,可将上述试验结果绘制成图5所示的曲线,以供制定铜包铝线退火规范参数时参考。由图5可见,铜包铝线在250~300℃退火,可获得较为理想的力学性能及较薄的化合物层厚度。若退火温度超过450℃,由于化合物层厚度增大,使铜铝失去结合特性而成为无法挽救的废品。

图5 退火温度对铜包铝线力学性能和化合物层厚度的影响

必须指出,图5中的曲线是用单根试样在小型箱式炉中进行退火试验测得的。在实际生产中铜包铝线往往在井式炉中退火,铜包铝线的重量可达几百千克,测量炉温的热电偶设置在炉缶的上方,所测量的温度与炉内实际温度有一定差距。因此,套用图5中的退火温度与力学性能的关系是不确当的。但是铜包铝线退火后的力学性能及化合物层厚度随退火温度的变化趋势大体上是一致的。操作人员应根据实际生产所用设备及工艺条件,通过力学性能试验的结果来确定实际的退火温度。

2.2 退火保温时间对铜包铝线力学性能和化合物层厚度的影响

退火保温时间对铜包铝线再结晶过程和界面组织结构及性能的影响随加热温度的不同而异。

用拉拔后直径为5.0 mm的铜包铝线分别在250℃和350℃退火。退火保温时间从10 min直至100 min。每隔10 min取出一组试样测定其力学性能和金属间化合物层的厚度。试验结果见表2。

表2 退火时间对铜包铝线力学性能和化合物层厚度的影响

表2的数据表明,铜包铝线在250℃退火时,再结晶软化速度较慢,金属间化合物层厚度的增加也很慢。经60 min保温后,才能达到 SJ/T 11223—2000《铜包铝线》标准对软态铜包铝线力学性能的要求(抗拉强度≤138 MPa,伸长率≥15%),化合物层厚度为1.4 μm。继续延长保温时间,化合物层的厚度变化不大,对力学性能也没有太大的影响。

如果将退火温度提高到350℃,则再结晶过程加快,随着保温时间的延长,抗拉强度迅速降低,伸长率急剧增大,金属间化合物层厚度增大也较快。在随后的保温过程中,伸长率增高,大大超过15%的要求,而抗拉强度则一直处于低水平状态。

由此可见,在250℃退火保温1 h较为理想。当退火温度为350℃、保温时间大于20 min时,伸长率增大至30%~40%,抗拉强度则降低至80~110 MPa。虽然这样的力学性能也满足标准要求,但却是很不合理的。因为力学性能指标中的伸长率,主要作用是防止金属在使用过程中因表面缺口、伤痕等尖锐缺陷而产生突然的脆性断裂,但不是越高越好,对于铜包铝线来说15%已足够了。抗拉强度的作用是表征金属承受外力而不破断的能力,人们期望具有较高的数值,使之在绞合和使用过程中能承受更大的外力。由于抗拉强度与伸长率互为消长,在《铜包铝线》标准中规定软态铜包铝线的抗拉强度≤138 MPa,是为了保证伸长率≥15%,但若以降低抗拉强度换取过高的伸长率,则是很不合算的。

2.3 退火温度和保温时间对铜包铝线电导率影响

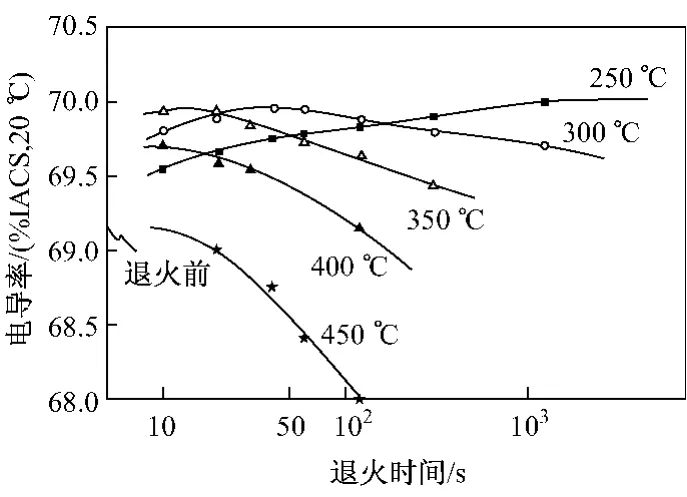

退火加热温度和保温时间对铜包铝线电导率的影响如图6[2]所示。由图6可见,在250℃温度下退火,随着保温时间的增长,使再结晶过程较为充分进行,铜铝界面所形成的金属间化合物层较薄,对电导率没有太大影响,甚至有所增加。但在较高温度下经较长时间退火,金属间化合物层厚度不断增加,并有一部分铜层转化为金属间化合物而降低了铜层体积比,从而大大降低铜包铝线的电导率。这种退火规范参数是不可取的。

图6 退火加热温度和保温时间对铜包铝线电导率的影响

3 结论

(1)退火加热温度和保温时间是铜包铝线退火工艺参数。正确制定退火工艺参数可保证铜包铝线获得优良的力学性能、电性能和冶金结合状态。

(2)铜包铝线退火工艺参数的制定,应防止产生“一高三低”现象。所谓“一高”,就是盲目追求铜包铝线退火后具有很高的伸长率,使之大大超过15%的要求,甚至达到30%以上。所谓“三低”,就是过高的伸长率导致抗拉强度、电导率和冶金结合力大大降低,这是要力求避免的。

[1][日]桃野 正.アルミニウムヒ 種の結合[J].BOUNDARY,1988,4(10):15-21.

[2][日]山口,高山.銅クラツドアルミ線の開 (第1报 製造および基礎的特性)[J].日本藤倉電線技報,1972.47号.