谈Superpave 混合料配合比设计

吕为昱 李海明 张英海

0 引言

Superpave设计方法主要特性是改变了试验室压实方法,采用Superpave旋转压实仪(SGC)成型试件,可根据交通水平和行车速度选择不同的压实次数,而且在压实过程中采用搓揉方式,更逼真地模拟车辆荷载对路面的作用,与实际情况更相符,同时也能测试沥青混合料的可压实性,以识别其是否稳定。与传统的马歇尔设计方法相比,Superpave沥青混合料设计方法更加适用重及超重交通路面的沥青混合料组成设计。

1 混合料级配范围

Superpave混合料级配组成采用了限制区和禁区的概念,级配范围比较宽,设计单位可根据材料不同选择体积指标满足要求的级配。

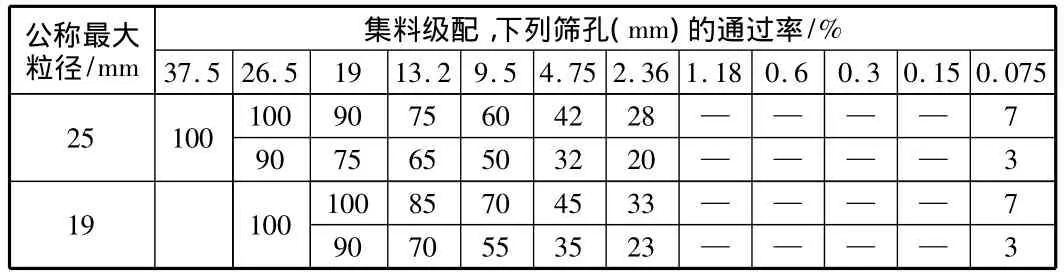

在对杭浦高速公路、杭州湾大桥北岸连接线两条高速公路使用的Superpave路面的级配组成进行了汇总和总结,由于浙北地区常用的集料种类和级配比较稳定,Sup25,Sup19沥青混合料组成级配相当接近,也就是说,针对浙北及周边地区的集料,沥青混合料的组成级配相对也是比较固定的。以此为依据,归纳总结了Superpave沥青混合料组成级配范围,见表1。

表1 Superpave沥青混合料矿料级配范围

2 混合料室内压实功

2.1 旋转压实次数选择

我国JTG F40-2004公路沥青路面施工技术规范,对高速公路与一级公路的沥青混合料设计,统一采用双面击实75次。我国沥青混合料的马歇尔设计方法是效仿学习美国马歇尔设计方法,但在美国马歇尔设计方法中,沥青混合料击实次数是根据交通量大小而变化。沥青混合料室内设计压实功要和路面最终交通量水平相适应,对于不同交通量不同的路面,应采用不同室内压实功。

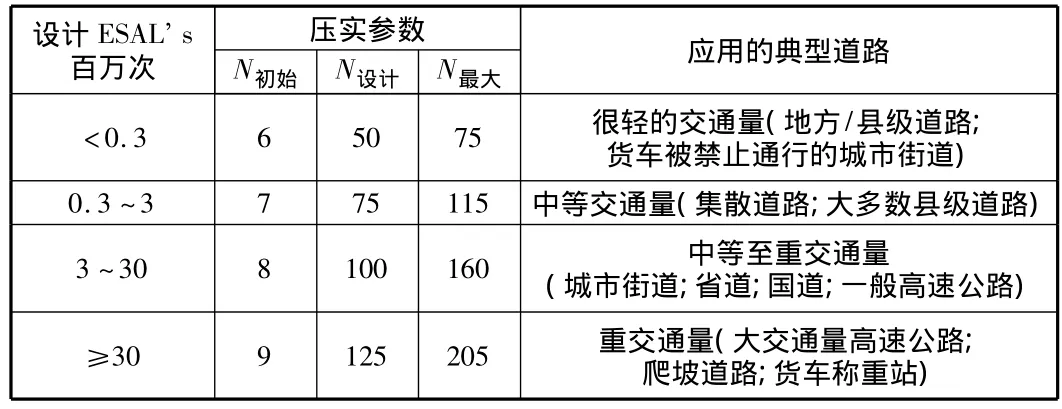

在Superpave沥青混合料设计中,采用设计旋转压实次数N设计来区别不同混合料的压实功,设计旋转压实次数N设计是交通水平的函数,交通水平由设计ESAL’s表示,N设计值的范围见表2。

表2 Superpave旋转压实次数

随着施工机械制造技术的发展,高速公路沥青路面施工机械不断更新,压路机的压实功不断增加,基本均采用26 t,30 t大吨位胶轮压路机,以及13 t双钢轮振动压路机,这也对沥青混合料的设计提出了新问题,沥青混合料室内压实功必须和路面施工机械的压实功相匹配,才能确保沥青路面的施工质量。马歇尔双面75次击实的击实功小于现今路面的压实功,与路面施工实际情况不相匹配;采用设计次数100次旋转压实设计的沥青路面,与路面实际的压实功比较匹配,采用合理的碾压组合,一般要采用大吨位压路机紧跟碾压,才能使路面的现场空隙率满足要求;而采用设计次数125次旋转压实设计的混合料,室内压实功要明显大于路面的压实功,给路面现场碾压带来困难。因此,针对目前的路面现场压实机械,Superpave沥青路面旋转压实设计次数不要超过100次。

2.2 旋转压实仪内部角

内部角测量和标定的装置主要有Troxler的DAVⅡ+HMS,PINE的RAM,内部角测量的过程是模拟沥青混合料在压实过程中受到旋转压实,因此其更加具有代表性。

AASHTO最新的规程T312-08相关规定,内部角标定不再采用热拌沥青混合料,而采用热拌沥青混合料的模拟器,内部角范围为1.16°±0.02°。杭浦高速公路施工过程中,对施工单位的PINE旋转压实仪进行了内部角测量和标定,调整前后旋转压实试件密度变化了0.012 g/cm3,空隙率变化了0.5%,由此可见进行旋转压实仪的内部角标定工作是必须的。

3 混合料体积分析

不管设计方法有何不同,其根本目的都是希望能得到耐久、稳定的沥青混合料。当考虑沥青混合料的特性时,沥青胶结料和集料的体积比例,或简而言之混合料的体积性质是必须重视的因素。

压实沥青混合料的体积特性,主要包括空隙率(Va)、矿料间隙率(VMA)、沥青填隙率(VFA)和有效沥青用量(Pbe)对混合料的路用性能有一定影响。矿料间隙率(VMA)和空隙率(Va)都是以占沥青混合料的体积百分率来表示。沥青填隙率(VFA)是以VMA中由有效沥青填充的百分率来表示。

由于空隙率、VMA和VFA均以体积量来表示,因此不能够称重,而混合料必须首先在体积的基础上进行设计或分析。为了应用于设计,这种体积方法可很容易地转换为以质量为基础的配合比设计。

3.1 沥青混合料的VMA

矿料间隙率VMA包括空气空隙和有效沥青用量所填充的空隙,表示为总体积的百分率。VMA的计算基于集料的毛体积相对密度,以占压实沥青混合料毛体积的百分率表示。

影响VMA的因素很多,其中最重要的因素是集料特性,如级配、表面纹理和形状。混合料VMA也不是越大越好,同济大学林绣贤教授提出,当VMA大于最小值1.5%时需做滴漏试验,而美国专家提出当VMA大于最小值1.5%时需要重新设计混合料级配。因此,进行混合料设计,最佳VMA值为大于最小值0.5%~1.5%。

3.2 沥青混合料的空隙率Va

设计空隙率Va=4%,并非Superpave法的首创,这实际是前人大量实践的共识。

由此在浙北地区Superpave沥青混合料采用统一设计空隙率4%,根据不同交通量采用不同的压实功,以达到设计空隙率的要求,是比较科学和合理的。

3.3 沥青饱和度VFA

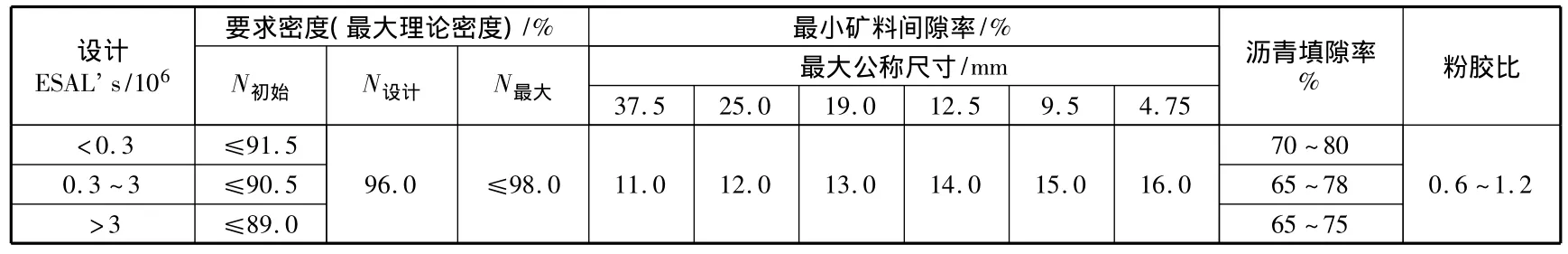

混合料VFA指标是附属指标,并不重要,可以通过混合料矿料间歇率VMA和空隙率计算而得。原施工技术规范中规定VFA指标为70~85,这个指标范围偏高,不适用于重载交通条件。Superpave沥青混合料的体积设计指标如表3所示。

表3 Superpave混合料体积设计指标要求

4 混合料配合比设计

4.1 沥青混合料目标配合比设计

Superpave沥青混合料目标配合比设计的主要步骤如下:

1)原材料选择(集料、沥青胶结料、改性剂等等)。

原材料选择是根据实体工程的交通量及环境因素进行的,也就是说,沥青胶结料的PG分级应根据工程要求而选择,集料的要求根据交通量及路面层厚而定。原材料选择应要求它们的性能达到及超过既定标准。

2)选择混合料级配组成。

选择设计集料结构是通过比较一系列试验混合料的属性而进行。这一步骤主要通过改变各料堆混合比例,选择满足Superpave要求的级配,一般选用三条试验级配进行试验。如果一个试验混合物在合适的设计沥青胶结料含量下的体积性质指标满足要求(标准依据交通量及环境而定),就认为试验混合物可以接受。一旦选定,该试验混合物就是设计集料结构。

3)选择设计沥青胶结料含量。

选择设计沥青胶结料含量就是采用设计集料结构变化沥青胶结料含量,使得到混合料的体积和压实性质与混合料标准(依据交通量及环境条件而定)相比可以接受。这一步是上一步试验结果的验证,设计者可以观察设计集料结构对沥青用量的体积及压实特性敏感性。采用设计沥青胶结料含量的设计集料结构就是设计配合比。

4)N最大旋转压实试验验证。

采用设计的沥青用量及设计混合料级配进行N最大下旋转压实试验,N最大下的旋转压实试验是模拟路面使用末期时路面交通压实情况,也可部分表征沥青路面在超载情况下的表现。

5)混合料水敏感性评价。

对设计沥青用量及设计混合料级配的混合料进行水敏感性评价。Superpave混合料水敏感性评价采用AASHTO T283试验。同时可结合我国路面施工技术规范中要求,对沥青混合料进行浸水马歇尔试验,以验证沥青混合料的抗水损害性能,残留稳定度标准为不小于85%。

6)混合料抗高温和低温性能评价。

结合JTG F40-2004的规定,应对设计完成的沥青混合料进行抗高温和低温性能评价,其中道路石油沥青混合料的车辙动稳定度不小于1000次/mm,改性沥青混合料车辙动稳定度不小于3000次/mm,小梁低温抗裂试验的弯曲破坏应变不小于2500 με。

4.2 沥青混合料生产配合比设计

Superpave沥青混合料目标配合比设计完成后,如施工单位采用间歇式拌和楼设备生产,需要取拌和楼热料仓集料,进行生产配合比调试,并对生产配合比进行验证。

Superpave沥青混合料生产配合比调试和验证的步骤与常规沥青混合料类似。

生产配合比验证包括试拌和试铺两阶段,试拌工作主要采用生产配合比的级配和设计沥青用量,进行拌和楼试拌,并取样进行旋转压实试验和抽提试验,验证混合料体积指标和级配组成;试铺工作是在试拌成功后,进行试铺段施工,试铺段段落长度300 m~500 m左右,取试铺沥青混合料进行旋转压实试验和抽提试验,验证沥青混合料体积指标和级配组成,如满足要求,生产配合比就确定下来,生产配合比的级配组成和油石比作为大规模生产质量控制的标准。

5 结语

本文主要针对Superpave沥青混合料组成设计中一系列问题进行研究探讨,明确了Superpave沥青混合料的级配组成,总结了Superpave沥青混合料的室内击实功,分析汇总了Superpave沥青混合料体积指标中几个关键体积指标,结合浙北地区的实际情况,确定了Superpave沥青混合料配合比设计流程。

[1]浙北地区Superpave沥青路面施工技术指南[Z].2008.

[2]贾 渝.Superpave沥青胶结料性能等级选择[J].中外公路,2005(5):32-35.

[3]林绣贤.论HMA的设计空隙率和矿料最小间隙率[J].上海公路,2004(21):38-41.

[4]周进川.Superpave与我国沥青路面施工技术规范[J].中国公路建设市场,2004(11):85-87.

[5]JTG F40-2004,公路沥青路面施工技术规范[S].

[6]JTG D50-2006,公路沥青路面设计技术规范[S].