分散控制系统SOE性能测试及问题分析

于庆彬,丁卫东

(山东电力研究院,山东 济南 250002)

0 引言

当今国内火电厂对单元机组的控制多采用分散控制系统 (Distribute Control System,以下简称DCS),常见的DCS系统均含有事件顺序记录(Sequence of Event,以下简称SOE)系统。SOE系统是DCS中用于异常记录的子系统。它所记录的是电厂事故发生前后主辅机的运行状态、事件发生时间、首发事件和连锁发生事件的间隔顺序,是电厂分析运行异常、设备故障和生产事故的最重要依据。单元机组DCS系统经长期运行后,硬件电路、电子元件出现老化,SOE系统可能会出现通道失灵、漏记、错记等现象。比如,有时SOE记录的异常事件顺序或时间间隔在逻辑上是明显错误的,那么在分析时则无法正确判断首发事件点,因此很难确定事故原因。作为如此重要的子系统,在新机组调试、机组检修及设备维护中非常有必要对SOE的准确性进行性能测试。因此定期进行SOE性能测试是实现机组安全、稳定运行的重要保证,也是DCS性能评估体系中开展的重要工作之一。

近年来,山东电力研究院利用新机组调试和机组停机检修机会,对山东省内大多数机组的SOE系统进行了性能测试,测试型号包括Ovation、ABB、SEMEIS、新华系统、XDPS等,结合测试结果,对SOE常见的问题进行分析。

1 测试方法

SOE性能测试方法主要有三种,一是如图1所示,A、B为SOE卡件中待测的两个通道,手动短接各通道,A1和A2,B1和B2,利用通道闭合时的细微时间差来检验SOE的分辨力。该方法优点是操作简便,可以检测SOE发生顺序,但无法精确测量各通道时间间隔,且每次只能检测两个通道。由于大部分电厂缺乏专用的SOE测试设备,因此主要采取该方法进行粗略测试,测试结果仅可作为参考。

第二种方法是采用全球定位系统(GPS)来对SOE进行性能测试[1],这种方法已在继电保护的SCADA系统中应用,在DCS中的应用还需要进一步研究。

图1 A、B测试通道

第三种方法是采用专业的SOE测试仪器对SOE系统进行验证。这种方法优点是测量精度高、可靠性好,便于分析测试结果。但SOE测试仪成本较高,适于专业检测机构、科研院所使用。

2 测试装置及内部原理

对于SOE的性能测试过程,DL/T 659-2006《火力发电厂分散控制系统验收测试规程》6.8.4项中明确的规定[2]:利用一台开关量信号发生器进行测试,信号发生器的准确度应达到0.1~0.3 ms,信号发生器应能送出间隔时间可在0.1~3 ms之间调节的2~3个开关量信号。将信号发生器的信号接入事件顺序记录的不同控制器的不同输入模件的输入端,改变信号发生器的间隔时间,直至事件顺序记录无法分辨时为止,即为事件顺序记录的分辨力。分辨力不得超过1 ms(或按合同规定)。

根据该规定,在测试中使用某公司生产的0113-B型便携式DCS系统性能测试仪,该测试仪精度为0.1 ms,可产生0.1~75 ms可调脉冲信号,硬件电路采用光电隔离设计,提供高精确度标准脉冲信号,适用于系统的SOE功能测试、站间时钟同步测试等。整套测试装置由该测试仪和上位机组成。上位机通过25针并口与测试仪进行数据传输,USB口为测试仪供电。上位机包含性能测试主程序程序、数据采集与分析程序、硬件驱动程序,人机操作窗口用来设置脉冲信号分辨率、通道数量、信号先后顺序等,操作窗口见图2。测试仪接受上位机指令输出脉冲信号,输出端与被测SOE卡件各通道硬接线相连。

图3所示,在内部电路中,SOE测试仪通过控制Do使三极管高速导通,采用OC门方式与SOE卡件相连,SOE卡件对采集到的信号进行数字滤波和光电隔离,然后送到DCS中进行进一步处理。

图2 SOE测试仪操作窗口

图3 SOE测试内部原理图

3 测试过程

对于大型机组来说,SOE测点众多,无法全部进行测试,只能抽样选择,每次选取4个通道,使用SOE测试仪与被测通道相连,测试方案有三种:一是对同一DPU同一SOE卡件的不同通道进行抽样测试;二是对同一DPU不同SOE卡件进行通道测试;三是对不同DPU下的SOE卡件进行测试。

测试前,首先需要重点核查是否有关联SOE的现场设备正在送电运行,防止测试工作影响到机组运行安全。若无设备运行,则需要确保SOE卡件的工作状态、报警指示灯、通信、SOE历史库等无异常,测试工作方可开始。测量步骤是:首先将0113-B型测试仪各输出通道的间隔时间设置为0.1 ms,触发各通道,跳变方式为0到1,检查SOE历史库记录的信号发生顺序是否与测试仪输出的顺序一致,各信号发生时间间隔是否与测试仪设置的时间间隔(0.1 ms)一致,若任一不一致则重新复位测试仪输出,将各通道输出设置为0,按0.1 ms/次逐渐增加测试仪间隔时间,重新触发各通道,直至信号顺序与时间间隔同设置完全一致,此时的时间间隔即为最小分辨力时间。为保证测试的可靠性,每组通道测试3次,有1次不合格即认为不合格。若增加到1 ms时间间隔还不一致则认为测试不合格,认定该SOE卡件已不符合规程规定,需进行进一步处理。

4 测试结果及问题分析

通过对山东电网中多家电厂单元机组的SOE测试发现以下问题:

(1)对于同一DPU同一SOE卡件测试和同一DPU不同SOE卡件测试结果大部分符合≤1 ms的规程规定。

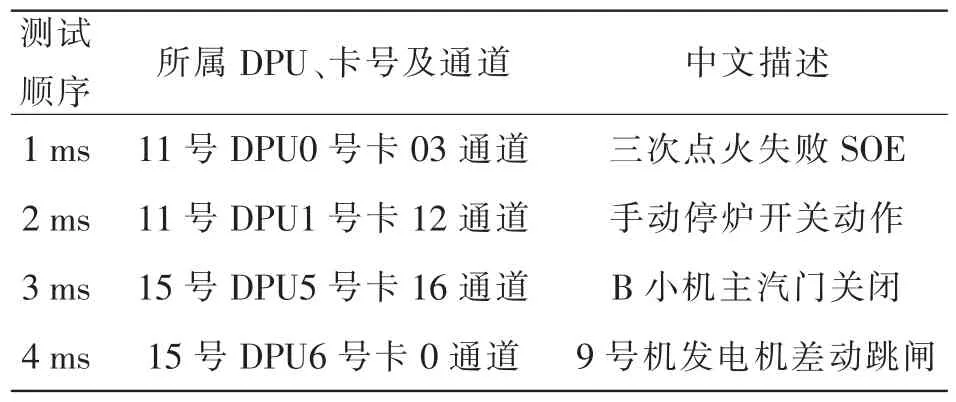

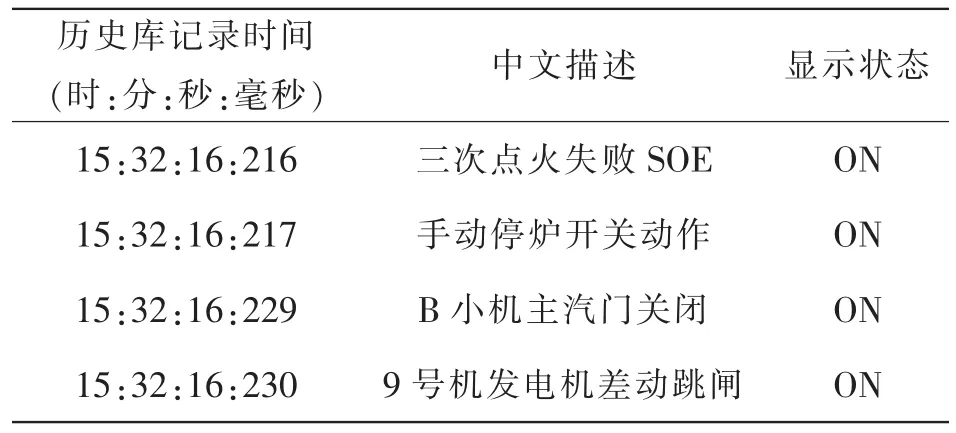

(2)对于不同DPU下的SOE卡件测试,尤其对于已运行10年以上的机组,测试结果大部分不合格,因此不同DPU下的SOE信号发生时间及先后顺序不能作为判断事故发生原因的主要依据,仅可作为参考。截取2011年1月某厂SOE部分测试结果,该厂DCS型号为FOXBORO,1998年投运。表1所示为SOE测试仪发送的信号,表2所示为SOE历史库接收到的数据。对比表1、表2可知,同一DPU下的SOE测试结果符合规定,但11号和15号DPU间的时间间隔为12 ms(229-217),远大于1 ms的规程规定,测试结果不符合要求。

表1 SOE测试仪发送的信号

表2 SOE历史记录

(3)对于DCS停电检修后重新恢复上电的SOE测试,若出现测试结果不合格可首先检查环路中Server的时间级别设置,重新调整主Server的时钟,待所有设备相应完成各自的时间调整后重新测试。

(4)由于DCS长期运行,不可避免出现电子电路老化,SOE卡件工作不正常,造成测试结果不合格。应及时更换不合格卡件,另外在机组日常运行时,应按照相关规程要求保证电子间的温度、湿度在规定范围内,减缓因环境因素引起的电子元件老化问题并定期进行SOE测试。

(5)对于不同DPU下SOE测试不合格问题,建议将不同DPU下的SOE采集卡尽量安装在同一DPU中,这样可避免不同DPU时钟不同步现象。若因设计原因,实在无法配置在同一DPU中的,可采取更换卡件、加装GPS时钟方法实现时间统一。

(6)在某些电厂的运行中发现一些重要的跳机、跳闸信号没有出现在SOE历史记录中。除了硬件原因外,则是由于在热工保护中一般定义为“1”动作,但个别保护定义为“0”触发,因此动作条件需定义为“0”触发。对于这种情况可检查相关保护逻辑,并进行重新组态。

(7)SOE功能在有的电厂中未充分利用。有的机组很多关键开关量信号,如MFT触发条件、手动跳机、火焰消失信号、重要辅机跳闸的始发条件等信号,均未引进SOE,因此没有充分发挥SOE系统的作用,不利于对机组和重要辅机跳闸进行及时、准确的判断和分析。建议新机组在设计时应注意SOE的配置,投产后的机组可在机组检修期间对SOE系统进行硬件整改和软件完善,在日后的运行过程中可为运行操作人员迅速判断事故原因、了解事故过程、区别人为因素和非人为因素提供客观依据。

(8)SOE是分析大型机组故障必不可少的工具,有关专业人员应该充分利用和掌握,经常对记录资料进行分析,还可以发现设备潜在的隐患和操作上存在的问题,超前预防系统故障的发生[3]。

5 结语

在电厂的生产运行中,SOE历史记录对分析事故原因起着很重要的作用,SOE工作不正常将会误导事故分析的方向,延误解决问题的时间,甚至无法分析出造成事故的原因。山东电力研究院自开展SOE测试工作以来,针对省内电厂多台机组SOE测试不合格问题进行了及时处理和分析,并提出多项整改建议,防患于未然,这对于确保DCS系统及整个机组运行提供了重要的安全保障。