矿砂船货舱NO.1舱口盖结构强度分析

陈家旺 韩 强 杨新利

(浙江省海盐县港航管理处 海盐 314300)

0 引 言

舱口盖作为船舶货舱结构上的重要组成部分,承受着波浪涌上甲板时的水头压力载荷,肩负密封舱口、保护货物和支撑平台的作用。近年来,因舱口盖问题造成船舶沉没事故已有多起。1980年沉没的“Derbyshire”是一个典型的例子。据船级社调查显示,该事故的起因是远洋重载货舱的舱盖塌落,以致船首通风隔舱气孔碎裂,导致大量海水由破裂气孔涌入。船级社指出,在极端恶劣天气下,根据1966年国际载重线规则建造的舱盖标准(特别是安装在海峡型船只),在远洋重载的承受强度远超出设计标准的问题便暴露出来。随着造船技术和航运市场的发展,越来越多的船舶超过了原有规范的规定,其结构强度问题已被航运界、造船界和船级社列为重要问题[1]。

20世纪90年代后期,随着船舶结构的大型化和高强度钢的普遍应用,船舶结构的屈曲稳定性问题逐渐成为结构的主要失效模式之一。近年来,由于结构有限元直接计算技术的较快发展和趋于成熟,在直接计算中已开始引入屈曲强度校核要求。同时,随着结构屈曲稳定理论和计算预报准确性的进一步发展,人们逐渐突破了线弹性范围内保守的结论,开始引进了板格“后屈曲特性”,以期充分挖掘材料潜力、发挥结构的极限承载能力,也由此应运而生各种各样的屈曲强度设计衡准[2]。

本文以320 000 DWT矿砂船NO.1舱口盖为研究对象,使用MSC.Patran软件建立舱口盖结构模型,根据规范 IASC UR S21[3]施加相应的载荷、边界条件等。利用MSC.Nastran软件对该结构进行数值计算,分析结构的应力水平,最后对NO.1舱口盖的屈服和屈曲强度进行校核。

1 实船资料

船舶的主尺度如下:

总 长 320.00 m

计算船长 278.10 m

型 宽 58.00 m

型 深 30.40 m

结构吃水 22.70 m

全船分7个货舱,各舱的舱口盖均为单一整块盖板,其中NO.2~NO.7舱的舱口盖尺寸均为26 460 mm×17 600 mm,NO.1舱的舱口盖尺寸为26 460 mm×12 320 mm。舱口盖结构采用单层横骨架式,NO.1舱口盖结构如图1~3所示,材料为普碳钢和H36高强钢两种。

2 建立有限元模型

2.1 有限元模型

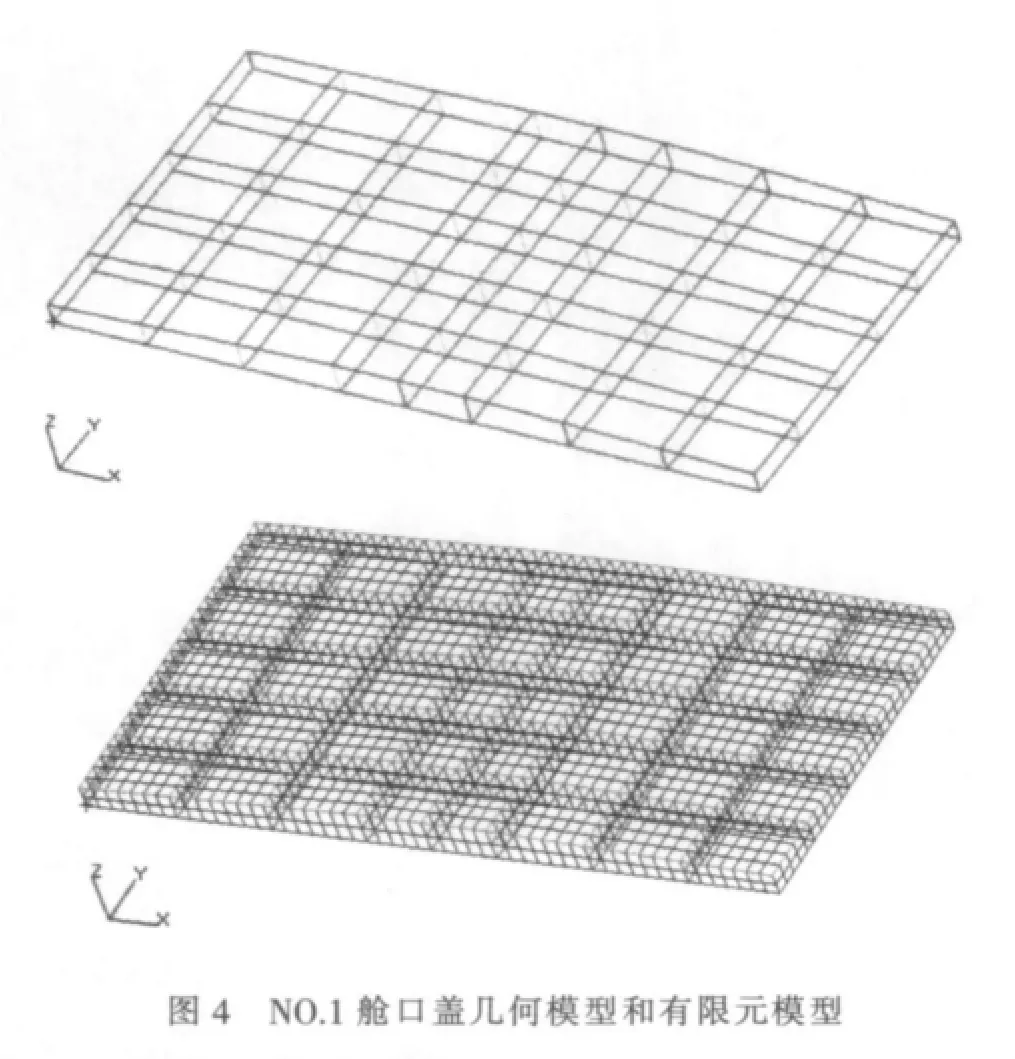

基于结构的对称性,根据中国船级社《散货船结构强度直接计算分析指南》[4],选取有限元网格尺寸;设X轴为沿船长方向、Y轴为沿船宽方向、Z轴向上为正方向、建立坐标系,构造NO.1舱口盖的几何模型和有限元结构模型,如图4所示。NO.1舱舱口盖结构有限元模型共有4 011个单元、2 374个节点。

2.2 材料定义

高强钢AH36材料参数包括:

弹性模量 E=2.06×105N/mm2;

泊松比υ=0.3;

质量密度 ρ=7.85×10-6kg/mm3。

根据图纸得到NO.1舱口盖不同构件不同部位的板厚,用面单元建舱口盖的盖板和T型材的腹板,并用梁单元建角钢和T型材的面板。根据规范IACS UR S21 Rev.4 S21.6,对于单层舱口盖的舱口盖板及加强筋的腐蚀余量为ts=2.0 mm。在直接分析计算中,以减去腐蚀余量的净厚度作为有限元模型的材料属性。

2.3 边界条件

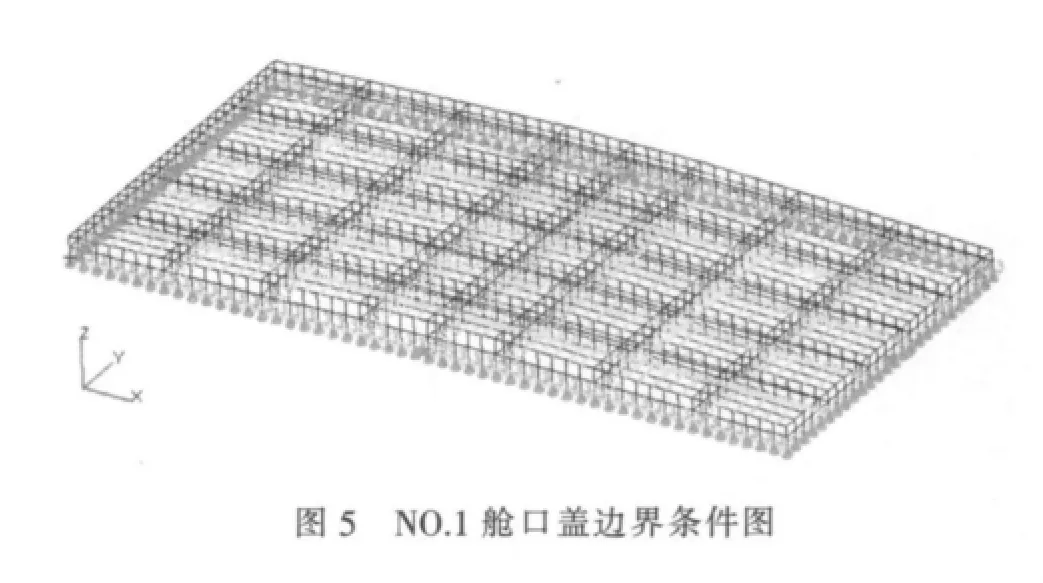

舱口盖是支承在船货舱的舱口围板上的,所以在舱口盖周边上宜采用简支边界条件。由于载荷和舱口盖的对称性,在舱口盖的对称面上采用固支边界条件。

根据舱口盖结构与舱口围板之间的连接以及舱口盖工作时的受力及变形特征,将各舱边界条件简化如下:约束T26与T26′腹板下缘Z方向的线位移;约束L3与L3′腹板下缘Z方向的线位移约束;约束T26与T26′腹板跨中下缘的Y方向线位移;约束L3与L3′腹板跨中下缘的X方向线位移,舱口盖边界条件如图5所示。

2.4 设计载荷

根据IACS UR S21 Rev.4 S21.2规定舱口盖的设计压力载荷根据以下公式计算:

式中:pFP为艏垂线位置处的压力;

pFP=49.1+(L-100)α, “B”型干舷船 α=0.726。

可减小干舷船α=0.356,该船取α=0.356。

x为干舷甲板船长首端到舱口盖中部长度,m。

L为干舷甲板长,m,但不大于340 m。

由上述可计算出NO.1舱口盖的设计压力载荷,即p=83.35 kN/m2,满足IACS UR S21 Rev.4 S21.2规定的设计要求。

3 舱口盖结构屈服强度分析

3.1 结构应力与变形衡准

根据IACS UR S21 Rev.4 S21.3.1规定舱口盖结构的正应力(normal stress)、剪切应力(shear stress)不超过材料的许用值;舱口盖板架主要支撑构件的垂向位移不应超过0.005 6l(l为主要支撑构件的最大间距)许用应力与变形值见表1与表2。

表1 材料许用应力值

表2 材料许用变形值

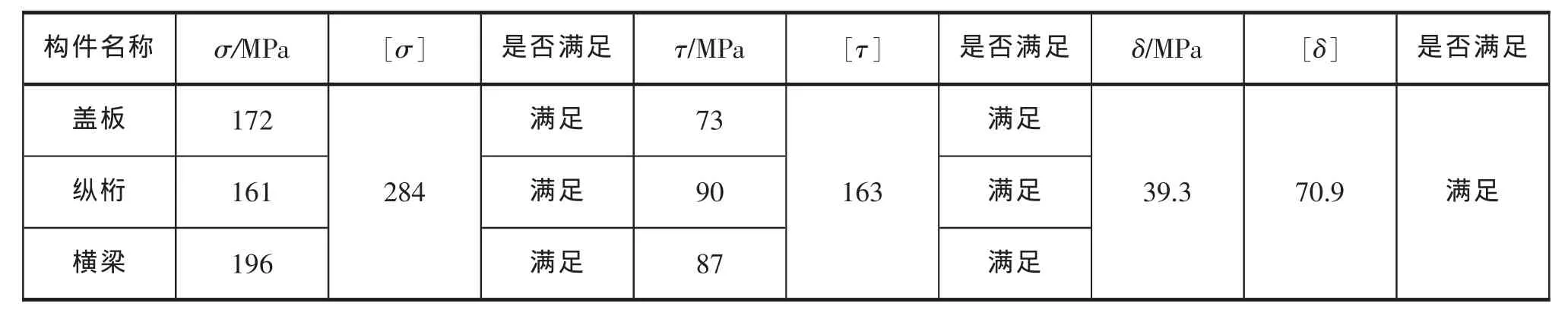

3.2 屈服强度校核

图6为NO.1舱口盖应力图,下页中的图7为舱口盖变形图,表3为舱口盖最大应力与变形(绝对值)。结果表明舱口盖盖板的强度满足规范要求。

表3 NO.1舱口盖最大应力与变形(绝对值)

4 舱口盖结构屈曲强度分析

4.1 盖板屈曲校核

根据S21.3.6.1中规定,盖板临界应力分为两类:

(1)平行与普通横梁方向的临界应力σC1(Y方向);

(2)垂直与普通横梁方向的临界应力σC2(X方向)。

校核标准:σparallel≤0.8σC1,且 σperpendicular≤0.8σC2。

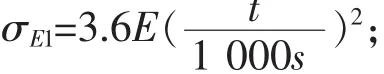

4.1.1 Y方向受压时的屈曲计算

式中:σF为材料的屈服应力;t

E为弹性模量;

t为舱口盖盖板的净厚度;

s为普通横梁的间距。

由于每一个舱口盖的盖板只有两种厚度,因此,在校核计算时,分别在这两种板厚的区域计算压应力最大的板格的屈曲,若满足衡准,则其他压应力小的区域也满足,即盖板的屈曲满足规范要求。

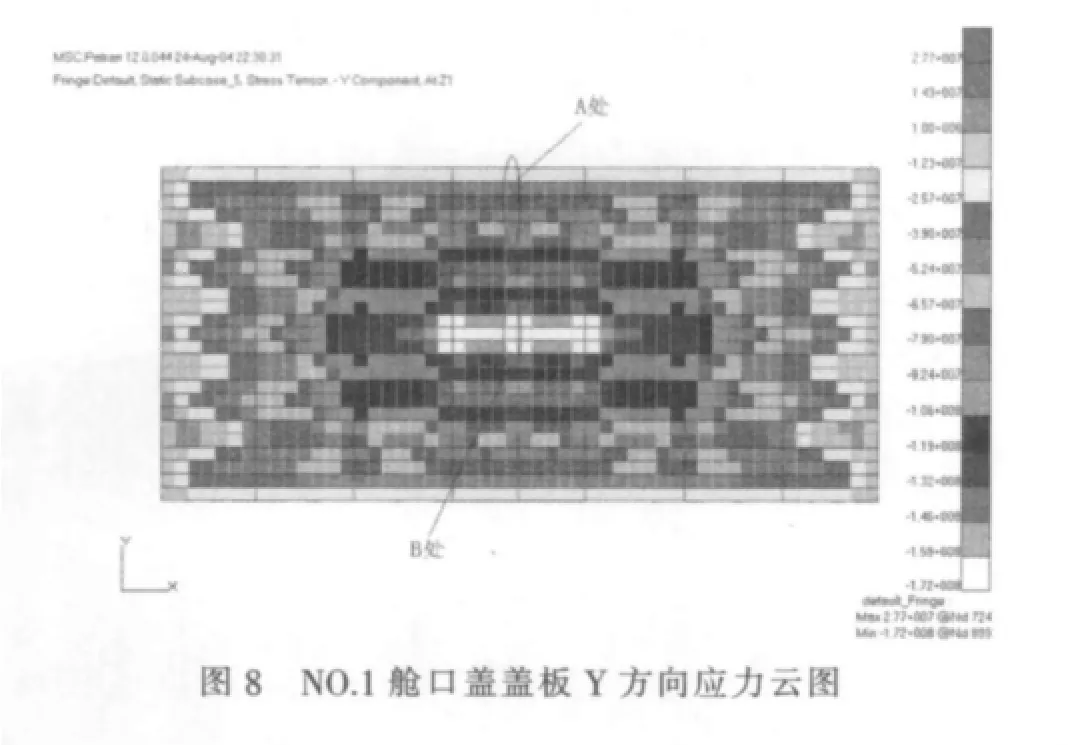

图8为NO.1舱口盖盖板Y方向的应力云图。A、B两处分别为两种板厚区域内压应力最大的板格。NO.1舱口盖盖板Y方向屈曲计算结果见表4。

从表4可以看出,NO.1舱口盖盖板的Y方向屈曲强度满足规范要求。盖板中部在受到船宽方向压应力时,结构裕度较小,安全系数为1.29。

4.1.2 X方向受压时的屈曲计算

式中:σF为材料的屈服应力;

表4 NO.1舱口盖盖板Y方向屈曲计算结果

E为弹性模量;

t为舱口盖盖板的净厚度;

ss为板格的短边长度;

ls为板格的长边长度;

ψ为最小压应力与最大压应力之比,ψ=0.5;

c=1.25。

图9为NO.1舱口盖盖板X方向的应力云图。C、D两处分别为两种板厚区域内应力最大的板格。NO.1舱口盖盖板X方向屈曲计算结果见表5。

表5 NO.1舱口盖盖板X方向屈曲计算结果

从表5可以看出,NO.1舱口盖盖板的X方向屈曲强度满足规范要求,安全系数最小为1.37。

4.2 纵横框架的屈曲校核

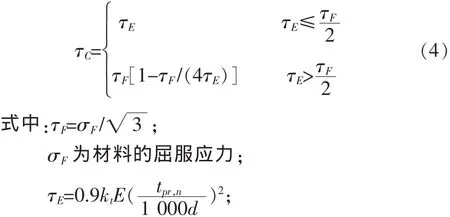

根据规范IACS UR S21 Rev.4中S21.3.6.3对NO.1舱口盖纵横框架进行屈曲校核。

校核标准:τ≤0.8τc。

E为弹性模量;

tpr,n为构件的净厚度;

kt=5.35+4.0/(a/d)2;

a为板格的长边长度;

d为板格的短边长度。

4.2.1 纵桁屈曲校核

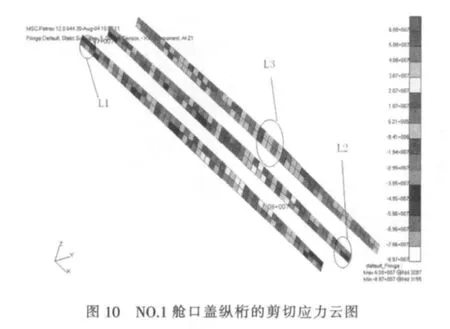

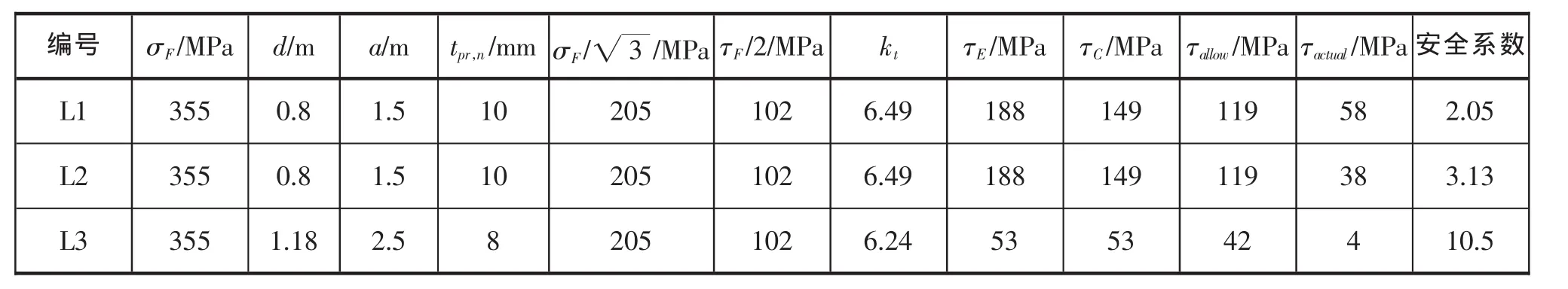

图10为NO.1舱口盖纵桁的剪切应力云图。L1、L2、L3三处分别表示它们所在纵桁需要校核屈曲强度的部位。NO.1舱口盖纵桁屈曲校核结果如表6所示。

表6 NO.1舱口盖纵桁屈曲强度理论值

从表6可以看出,NO.1舱口盖纵桁的屈曲强度满足规范要求。安全系数最小为2.05,位于L1纵桁上T19~T26区域内。

4.2.2 横梁屈曲校核

图11为NO.1舱口盖横梁的剪切应力云图。T0、T0′、T5、T5′、T12、T12′、T19、T19′、T26 九处分别表示它们所在横梁需要校核屈曲强度的部位。NO.1舱口盖横梁屈曲校核结果如表7所示。

从表7可以看出,NO.1舱口盖横梁的屈曲强度满足规范要求。安全系数最小为1.43,位于T5横梁上L1~L2区域内;其次是T0横梁上L1~L2区域内,安全系数为1.69;其余横梁的安全系数均在2.31以上。

表7 NO.1舱口盖横梁屈曲强度理论值

5 结 语

通过对NO.1舱口盖建立有限元模型,采用MSC.Nastran对其进行应力与变形计算,最后根据规范IACS UR S21 Rev.4对舱口盖各部位进行屈服和屈曲校核。校核结果如下:

(1)NO.1舱的最大应力水平小于规范许用应力,NO.1舱的变形满足规范对变形的要求,舱口盖结构屈服强度满足规范要求。

(2)NO.1舱口盖盖板的屈曲强度满足规范要求。盖板中部在受到船宽方向压应力时,结构裕度较小,安全系数为1.29。其余情况安全系数均在1.30以上。

(3)NO.1舱口盖纵桁的屈曲强度满足规范要求。安全系数最小为2.05,位于L1纵桁上T19~T26区域内。

(4)NO.1舱口盖横梁的屈曲强度满足规范要求。安全系数最小为1.43,位于T5横梁上L1~L2区域内;其次是T0横梁上L1~L2区域内,安全系数为1.69;其余横梁的安全系数均在2.31以上。

[1]杨赵华,吴卫国.基于共同规范的散货船货口盖结构强度分析[J].交通科技,2008(2):110-112.

[2]洪英,初艳玲.船体结构屈曲强度评估方法的规范研究及应用[J].上海造船,2010(3):4-10.

[3]IACS.IACS-UR S21[S].1997.

[4]中国船级社.散货船结构强度直接计算分析指南[S].2003.