超高效电机杂散损耗参数带的选取*

顾德军, 陈伟华, 张 维, 王鸿鹄

(上海电科电机科技有限公司,上海 200063)

0 引言

在电机设计中,杂散损耗的设计系数是假定值,这个假定值与电机的测试值是接近的,不能有太大的偏差,否则会造成设计数据偏离测试值,影响设计质量。电机测试方法不同,设计中杂散损耗的设计系数也不同。以下是我国电机设计中杂散损耗的设计系数选取的几种方法。

对于早期的Y系列电机,试验方法采用反转法实测杂散损耗,设计中给定的系数为杂散损耗与输出功率比值:2极为2.5%,4极为2%,6极为1.5%。由于反转法为高不确定度的杂散损耗测试方法,目前在主系列电机中已不采用该方法。

现行的Y系列、Y2系列、Y3系列、YX3系列电机采用按输入功率0.5%估算杂散损耗的测试方法,杂散损耗的设计系数可直接按输入功率比值0.5%进行计算。采用按输入功率0.5%估算杂散损耗的测试方法,掩盖了不同厂家电机设计与制造质量的差异,IEC60034-2-1(2007版)中已取消了该方法。

IEC60034-30标准规定:效率的测试方法要参照IEC60034-2-1(2007版),对于IE2及以上等级效率指标的电机,必须采用低不确定度的测试方法,即美国的IEEE112B法。中国现行电机产品的性能测试方法中,其杂散损耗采用0.5%估算或反转法测量,这两种方法现已定为高不确定度的试验方法,不符合IEC规定的超超高效电动机的效率测试方法要求。国内电机设计中杂散损耗作为已知输入参数,是建立在已被IEC淘汰的两种高不确定度测试方法(反转法和按输入功率0.5%估算杂散损耗)基础上的,已不适应新的测试方法,需要重新确定。

由于超高效率电机采用新的效率测试方法,与原来的效率测试方法有了很大的区别,杂散损耗的设计系数需要重新选取。对于IEEE112B法实测电机的杂散损耗的试验方法对设计的影响,在这方面没有太多的经验,需要进行大量的试验来发现杂散损耗分布的规律,为设计提供依据。

1 附加损耗的产生原理及分类

三相异步电动机的附加损耗主要由下列各部分损耗组成:

(1)由定子绕组槽漏磁所产生的附加损耗。当定子绕组中通交流电流时,由于挤流效应的作用,使定子绕组电阻比直流电阻增大,从而使I2R损耗增大。在损耗分析法中,计算定子绕组I2R损耗时是按直流电阻计算的,因此这部分损耗的增大值计入在附加损耗中。

(2)由定子绕组端部漏抗所产生的附加损耗。指当定子绕组中通电流时,由绕组端部漏磁通在铁心表面、端盖及风扇等各结构部件中所产生的磁滞和涡流损耗。

(3)由气隙谐波磁通在定转子铁心及转子导条中所造成的附加损耗,这部分损耗可分为下列三种:

①表面损耗:当谐波磁场对铁心表面发生相对运动时,就在铁心钢片的表面层附近产生涡流损耗和磁滞损耗,故称为表面损耗,其中主要是涡流损耗。

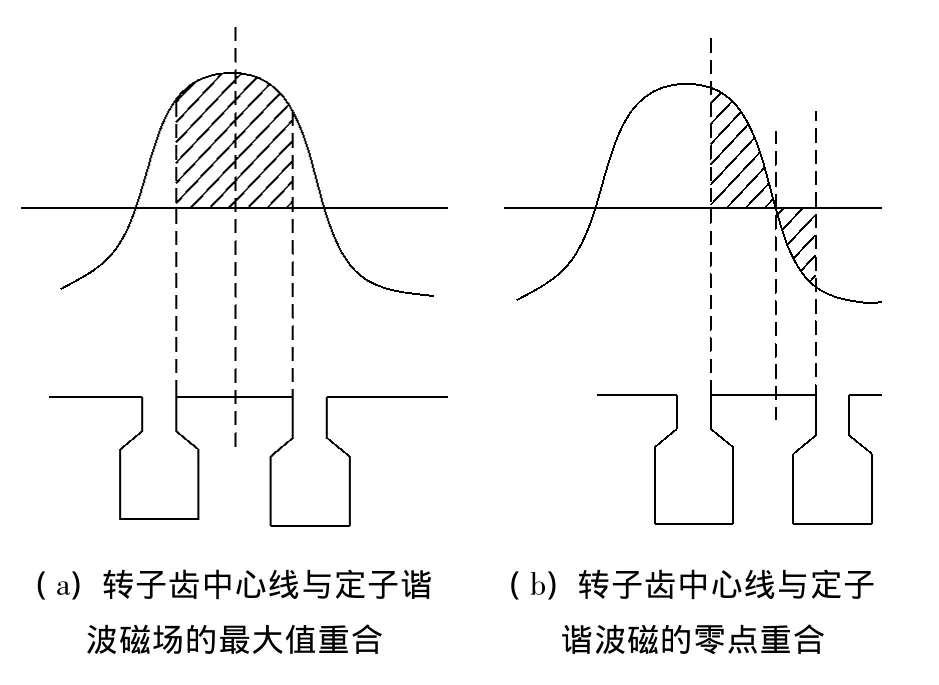

②齿部脉振损耗:在异步电机中,当气隙谐波磁场与相对部分的齿部发生相对位移时,齿部磁密的大小要发生周期性的脉动。如图1所示,图1(a)表示当转子齿中心线与定子谐波磁场的最大值重合时的情况;图1(b)表示转子齿中心线与定子谐波磁场的零点重合时的情况,在前一种情况下,进入齿体中的磁通为最大;在后一种情况下,进入齿体中的磁通为零。当转子齿与定子谐波磁场发生相对运动时,转子齿体中的磁通就在此最大值与零之间脉动,因而产生涡流及磁滞损耗,称为齿部脉振损耗。同理,转子谐波磁通在转子齿体中产生齿部脉振损耗。

图1 齿部脉振损耗

③谐波电流损耗:在笼型电机中,定子谐波磁场与转子间的相对运动在转子中感应出谐波电流,因此产生谐波电流I2R损耗。谐波电流损耗很难通过试验测得。

空载附加损耗中,包括由定子绕组中空载电流所产生的槽漏磁及端部漏磁所造成的附加损耗,以及由磁导谐波磁通和空载电流所产生的磁势谐波磁通所造成的附加损耗。

负载附加损耗中,包括由定子绕组及转子绕组中负载电流部分所产生的槽漏磁、端部漏磁和气隙谐波磁通所造成的附加损耗。

杂散损耗一般都很难准确地计算,一般设计时,都是考虑根据以往的经验给一个假定值。杂散损耗设计系数是电磁设计中一项十分重要的参数,必须对原型样机用选择确定的新测试方法反复测试验证后确定准确的杂散损耗设计输入参数,为设计提供依据。

2 实测杂散损耗测试方法

IEEE 112B法是通过测出电机的输入和输出功率以及定子铜耗、转子铝(铜)耗、铁耗、机械耗,输入功率减输出功率得出电机的总损耗ΣP,再以总损耗ΣP减各项已知的损耗,就得出电机的杂散损耗。通过对不同负载点下测得的杂散损耗值进行线性回归分析,得出线性回归方程,可以求得电机额定负载点的杂散损耗。从测量电机杂散损耗的基本原理上讲,IEEE112B法没有作任何理论上的假定和测定中模拟,用此法测出的是电机真正的各项附加损耗的总和。IEEE112B法对测量仪表的精度要求较高,同时对测量的技术和实际操作过程中的技巧要求较高。

IEC 60034-2-1与IEEE112B实测杂散损耗方法基本一致,首先采用从总损耗中减去传统损耗得出剩余损耗,然后做出不同负载下转矩和剩余损耗线性回归曲线而得出杂散损耗。二者差别在于杂损耗曲线拟合的相关系数上,IEEE 112给出的相关系数是0.9,而 IEC给出的相关系数是0.95。

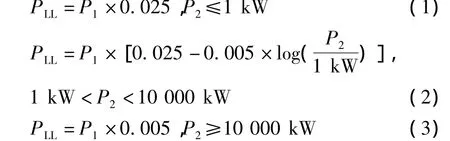

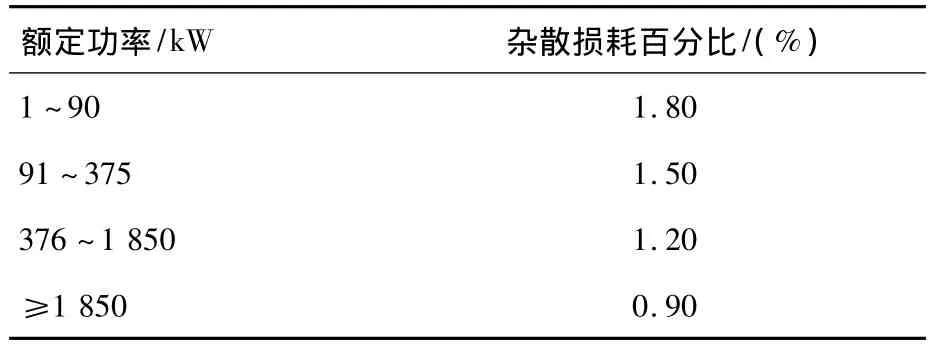

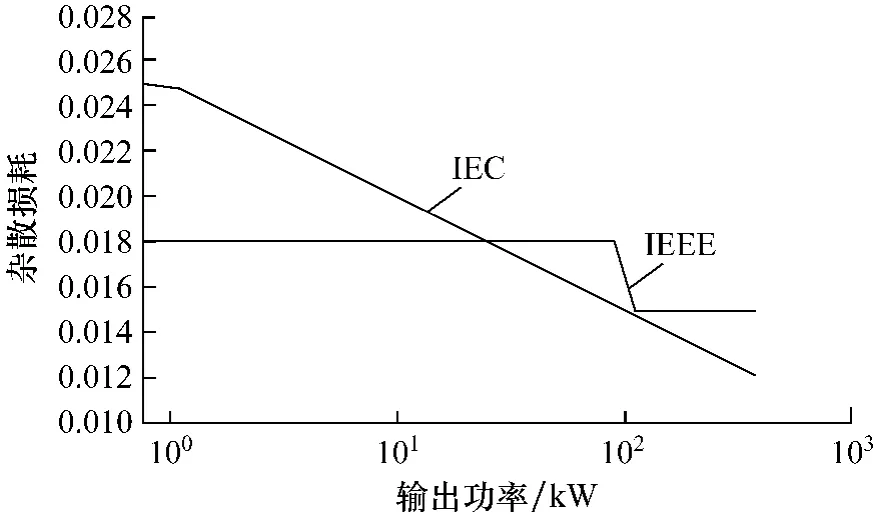

两种方法虽然都给出了用直接法确定杂散损耗的推荐值,都不符合超高效率电机的试验要求,但对设计超高效电机初期阶段可以作为参考。两种标准给出的杂散损耗推荐值均为输入或者输出功率的函数,IEC 60034-2-1给出的推荐是输入功率的函数,其推荐值可按式(1)~式(3)来计算;而IEEE 112给出的推荐值为输出功率的函数,其推荐值如表1所示。将式(1)~式(3)和表1做成图2所示的两种标准方法给出的杂散损耗推荐值曲线图。

式中:PLL——杂散损耗值;

P1——输入功率;

P2——输出功率。

表1 IEEE 112杂散损耗推荐值

图2 杂散损耗推荐值

从图2可看出:IEC给出的每个功率等级都有一个推荐值,且随功率等级呈线性下降;而IEEE112B是根据某个功率段给定推荐值,对于开发的超高效电机使用范围为0.75~375 kW,仅有两个推荐值,即90 kW以下为1.8%,90 kW以上为 1.5%。

3 确定参数带

3.1 确定原则及现有电机测试分析

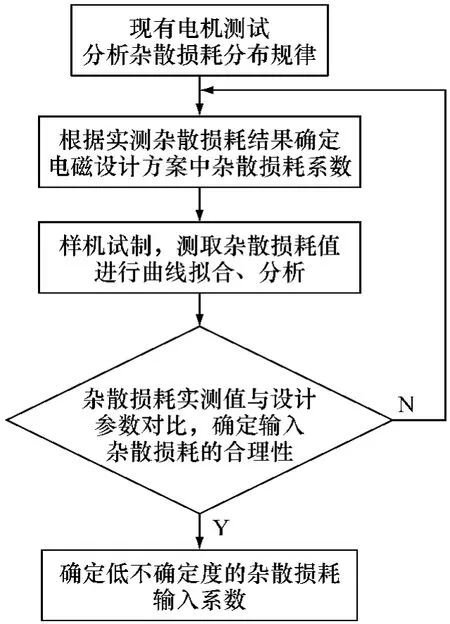

首先,重点研究电机杂散损耗和效率测试的不确定度评价技术,研究低不确定度杂散损耗和效率的测试技术和自动化测试系统,并对现有电机进行大量的测试,初步根据IEEE 112B推荐的不同功率和极数电机的杂散损耗变化趋势,采用最小二乘法拟合出杂散损耗随功率变化曲线,作为超高效电机设计的输入参数。在样机试制后,再用这套测试系统验证输入杂散损耗的合理性。验证后,再将得出的杂散损耗数值作为电机设计新的输入值,进行电机设计。如此循环多次,最终得出较为精确的杂散损耗设计输入值。由于在这方面没有太多的经验,需要进行大量的试验来发现杂散损耗分布的规律,为设计提供依据。如图3所示。

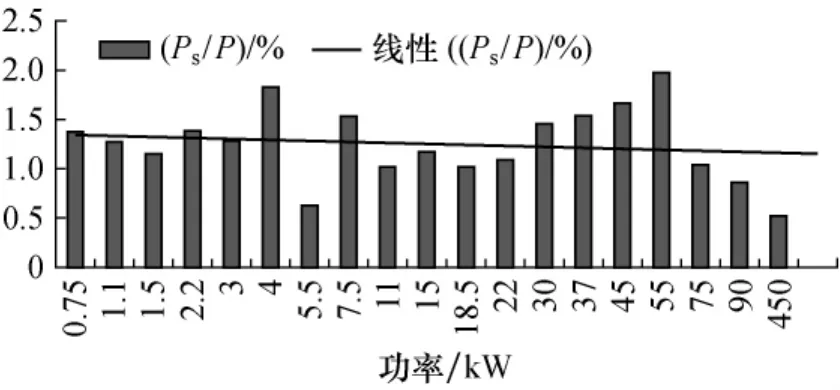

为此,测试整理了53台50 Hz电机采用IEEE112B法实测杂散损耗的数据。不同功率等级电动机杂散损耗与额定功率的比值如图4所示。

通过图4可看出,按IEEE112B法实测电机杂散损耗与额定功率的比值随着功率的增大逐渐减小,这与IEC推荐值的趋势相同。上述测试数据中,部分规格杂散损耗的比例偏高,这主要是由于我国现行的Y、Y2、Y3、YX3等系列电机采用按输入功率0.5%估算杂散损耗的测试方法,厂家对实际杂散损耗的控制没有重视,导致电机的杂散损耗值偏高。根据对以上测试数据分析,并结合IEC推荐值,初步确定了杂散损耗的设计输入值进行电机设计。

图3 合理确定杂散损耗范围技术路线

图4 电机杂散损耗与额定功率的比值

3.2 最小二乘杂散损耗测试数据曲线拟合分析

在前期初始给定杂散损耗值下,试制了256台频率为50 Hz的电机。由于试验仪器以及人为的误差,测试结果不可避免的出现噪点,对杂散损耗的测试数据进行了最小二乘法曲线拟合分析。

根据IEC推荐值公式,假定要逼近的函数为

式中:y——杂散损耗按输入功率折算系数;

x——额定输入功率;

a0、a1——假定系数。

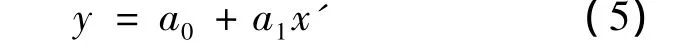

由于上面指数曲线为非线性,假定 x'=log10x,得到式(5):

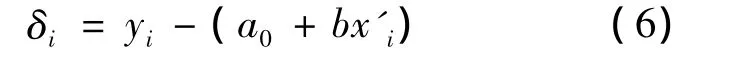

将xi代入式(5),可以得到相应的值。但是,按照式(5)与实测数据yi不一定相同,而可能存在一定的误差 δi,即

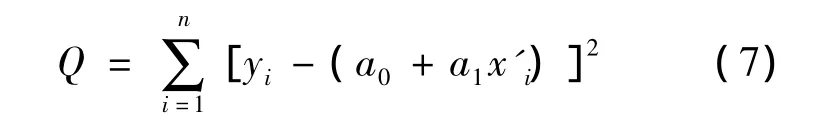

最小二乘法就是使式(7)最小:

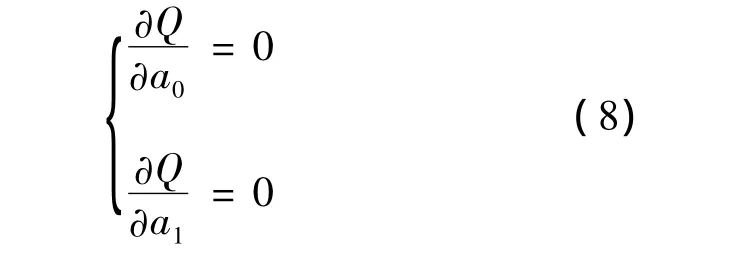

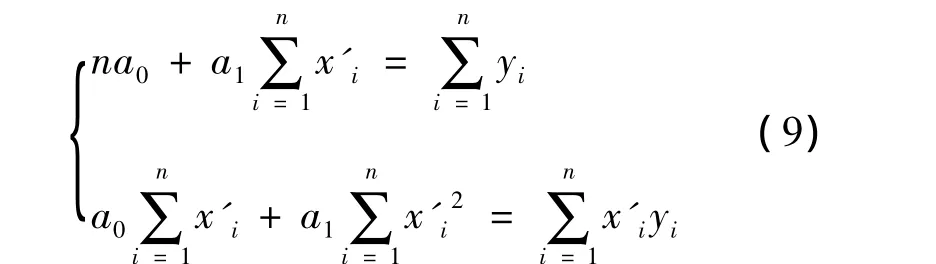

根据多元函数求极值的定理,系数a0、a1应满足以下联立的方程:可以得到:

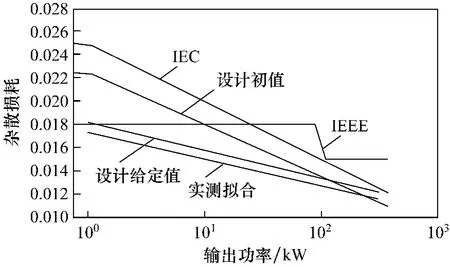

解此联立方程,得出待定系数a0、a1,由于样机数量大,计算量巨大。采用MATLAB解此矩阵方程,求出了杂散损耗系数与输出功率的拟合直线,将此实测拟合曲线与IEC、IEEE推荐值做同一张图,便于分析比较。如图4所示。

图5 实测杂散损耗拟合曲线

通过图5可看出,实测电机杂散损耗与输入功率的比值拟合曲线随着功率的增大线性减小,这与IEC60034-2-1中推荐值的趋势是一致的。总体而言,在 0.75~315 kW 功率范围段,按IEEE112B法实测电机杂散损耗值比IEC推荐值低,且实测拟合曲线斜率小于IEC推荐值曲线。IEC可能考虑到电机的附加损耗与电磁设计和加工工艺有很大关系,不同设计、不同工艺的同一规格电机的附加损耗可能有很大差别,所给的推荐值有一定余量。采用IEC推荐值法方便,但会牺牲部分效率。因此,采用IEC推荐值进行系列设计,会导致电机有效材料增加。

3.3 确定超高效电机设计输入杂散损耗参数带

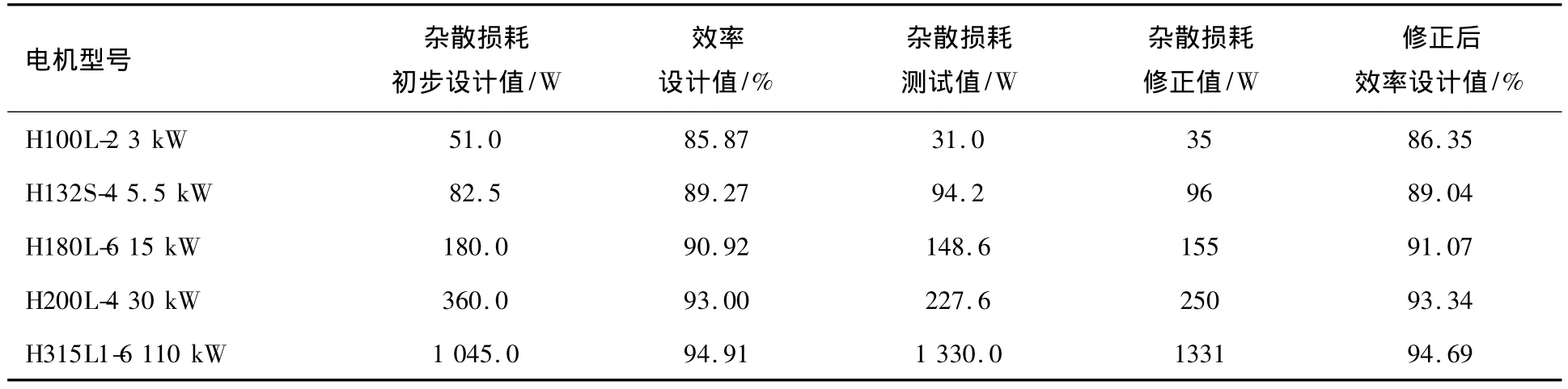

对典型样机采用IEEE112B法实测电机杂散损耗,测试结果与设计参数对比,确定输入杂散损耗的合理性,对不合理的杂散损耗设计参数重新调整,按图3的技术路线重新进行上述循环测试。以下是部分规格典型样机进行循环试验,测试结果如表2所示。

表2 部分规格样机循环试验数据

经大量的循环试验和数据分析,确定了功率范围为0.75~375 kW电机杂散损耗参数带,4极电机不同功率的杂散损耗推荐值、设计值、修正值和试验值的数据对比图,如图6所示。

图6 杂散损耗给定值

从图6可看出,经过修正的设计输入值比IEC推荐值和IEEE112更加接近实测值,给定的杂散损耗设计系数基本合理,可指导超高效电机系列设计的电磁设计工作。

4 结语

电磁设计中,杂散损耗的设计系数的选取是一项十分复杂和重要的工作,也是电机行业的一项基础工作。IEC60034-30要求对高效及以上的电机采用低不确定度实测方法进行测试。随着试验方法的改变,对设计与制造质量要求更高。

本文介绍了杂散损耗的产生原理及分类,介绍并比较了两种实测杂散损耗方法差异,参考两种标准测试方法杂散损耗推荐值,并结合现有大量样机的测试,采用最小二乘法拟合杂散损耗系数曲线,根据拟合曲线作为杂散损耗设计输入值,进行样机循环测试并修正系数。试制结果表明,确定的杂散损耗参数带合理可行,可用来指导系列超高效电机电磁设计工作。但是,考虑到杂散损耗与槽配合、气隙、定子三圆以及工厂的工艺水平关系密切,在具体设计中还需根据参数带的数据适当调整。

[1]IEC 60034-2-1,Rotating electrical machines-Part2-1:Standard methods for determining losses and efficiency from tests(excluding machines for traction vehicles)[S].2007.

[2]IEEE Std 112TM—2004,Standard test procedure for polyphone induction motors and generators[S].2004.

[3]何仁斌.MATLAB6工程计算及应用[M].重庆:重庆大学出版社,2001.