手机自动测试线的硬件设计与实现

河源职业技术学院 黄 舒

引言

近几年,在联发科公司(MTK)的带领下,中国手机行业更是发展迅速。中国手机不断地蚕食全球6大手机制造商的市场。随着手机生产规模的不断扩大,如何解决人力成本在生产总成本的不断增高的问题,是当前手机生产厂商首要解决的问题。目前的测试线基本上是手工或是半自动,因此设计一个手机自动测试线,是提高生产,降低人力成本,推动手机制造业的技术革新的必不可少的一部分。

1.手机测试线流程简介

测试线主要的任务是将SMT贴片好的PCBA进行分板、下载软件、写SN号、校准终测、点胶、过炉、QC。测试线的主要设备是综合测试仪、精密数字电源、电脑、数据线、夹具。根据这些任务,国内主流的手机生产厂商现有的测试线一般可以采用以下生产流程。

如图1-1所示,分板设在第二个步骤,主要原因是手机主板贴片时,一般都是采用四块PCBA组合成一拼板,测试线需要对贴片后的手机PCBA进行操作,因为目前的测试线基本上是手工或是半自动,只能同时生产一块PCBA,因此,需要将SMT贴片后的手机拼板分板为一块块PCBA。方便测试线及手机组装线的生产。目前所用的分板机都是半自动的分板机,先对机器进行程序编辑,然后由员工操作进板、按开始开关、出板。

2.手机自动测试线的研究与实现

2.1 自动测试线流程

自动测试线的生产流程必须在现有的生产流程基础之上进行修改。自动测试线的流程确定为以下流程。将分板工位从第一个工位移动倒数第二个工位。

2.2 测试线自动化可行性研究

测试线加工的对象是PCBA,通过统计和观察,这些PCBA形状各异且上面贴满了高低不平的各种器件。PCBA上无专门用于定位的Mark点。这样,如果用机械来操作PCBA,则传动、定位等都很困难,只能用人手来操作。

通过研究手机拼板及SMT线后,发现拼板基本上都是规则的长方形,而且四周都预留有板边,上面有用于定位的Mark点。这样,可以用传送带与板边接触来传动拼板,并且利用Mark点定位,从而实现拿板、放板、出板动作。

2.3 自动测试线指标要求及关键技术

产能要求:每条测试线的产能要达到137PCS/H。

图1-1 手机测试线一般生产流程

图2-1 半自动测试线生产流程

人员要求:人员由目前4人/线降到O.5人/线。

平均无故障时间:5OOOO小时。

平均故障修复时间:小于2小时。

更换机型换线时间:小于1小时。

体积要求:长<7米,宽<1.2米,高<2米。

图2-2 自动测试线总体架构

图2-3 接驳台设计图

关键技术:

(1)防止四联板同时校准测试时相互干扰。

(2)防止四联板扫号时混扫。

(3)测试线进板、出板、良板、不良板等逻辑控制。

(4)手机下载平台、校准平台与全自动测试线的接口对接。

(5)机械的可靠性、防呆及自动恢复。

2.4 自动测试线总体架构

根据企业现有的状况,已经拥有上板机(Loader)、自动点胶机及自动分板机。因此需要设计自动下载机、自动写号机及自动校准机,然后将这些设备集成为一个系统。自动测试线总体架构如图2-2。

自动测试线前面用接驳台与自动上板机相接,经过3个夹具的下载工位,下载工位的每个夹具都是独立的,可同时工作。下载工位之后是写号工位,它们之间也是通过接驳台相连。写号工位之后是校准工位,校准工位之后是点胶工位。

2.5 自动测试线硬件设计

根据自动测试线的总体架构,对每个单元进行设计。

2.5.1 接驳台设计

接驳台主要实现的功能有:(1)将待生产的板子通过接驳台流入下一工序;(2)当下一工序正在进行生产时,将待生产的板子阻拦在接驳台上,使得板子一块块地按顺序进入下一道工序;(3)当下一道工序异常时,能阻止继续传送板子。

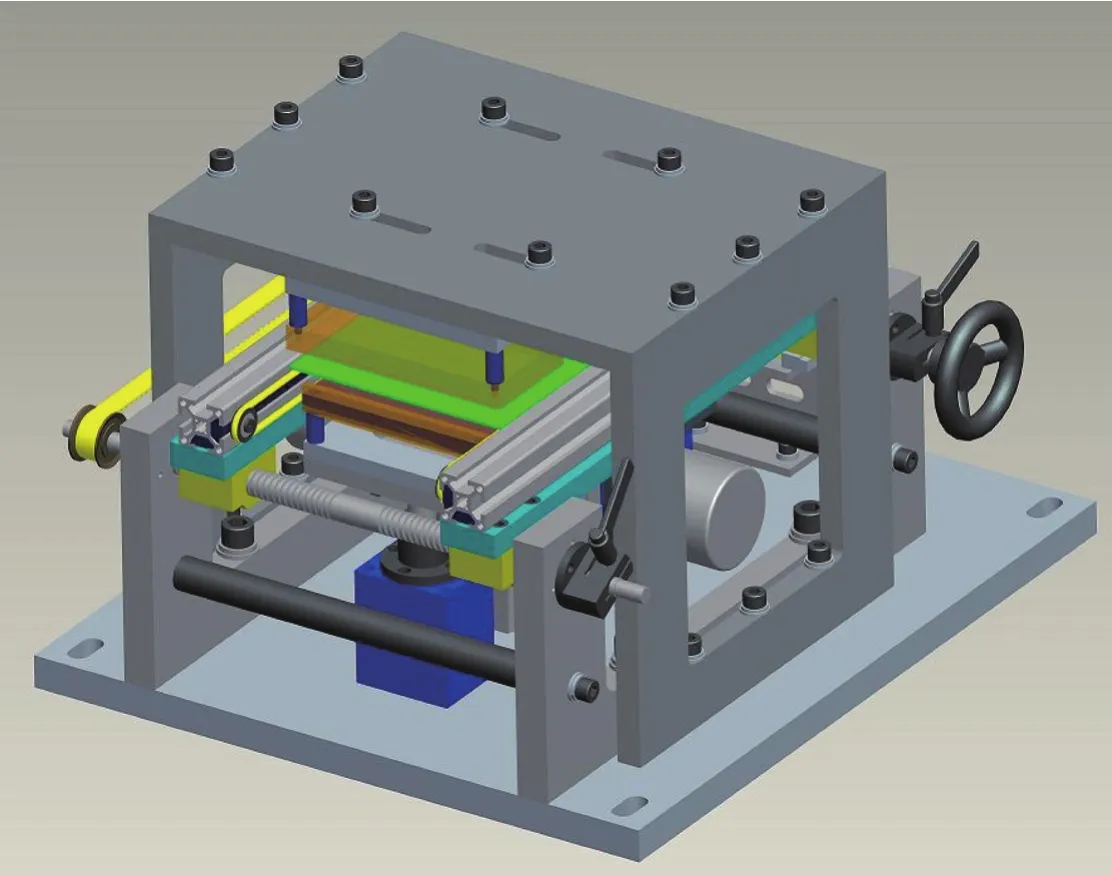

通过接驳台的功能描述,我们可以采用PLC或单片机、直流电机、传送带、丝杆及其他机械结构来设计这个接驳台。PLC或单片机起到控制作用,控制直流电机的转动或停转,是接驳台的核心。直流电机是接驳台的动力,为传送带提供动力。传送带则是为板子的传动提供路径。丝杆的作用主要是调节接驳台的宽度,使得接驳台可以传送不同宽度的产品。接驳台的设计如图2-3。

2.5.2 下载和写号夹具设计

下载和写号的夹具设计是一模一样,这样可以节省硬件投入,也增加了自动测试线的通用性,减少维护成本和转拉时间。

图2-4 夹具的设计图

图2-5 校准夹具

下载和写号夹具主要实现的功能有:(1)将上游接驳台传送过来的待生产板子接收进夹具;(2)将接收进来的板子进行定位、固定;(3)通过顶针将电源、数据线连接到手机板上,另一端与电源及电脑相连;(4)生产完成后将手机板传送到下游接驳台。

下载和写号的夹具的功能描述,我们可以采用PLC或单片机、直流电机、传送带、夹具、气缸、顶针、定位柱、丝杆及其他机械结构来设计这个夹具。夹具的设计图如图2-4。

2.5.3 机械臂设计

在下载工位,下载的夹具有三个,上下分布。而接驳台传送带的高度是固定的,因而需要通过某一种能上下运动的机械来将手机板传送到下载各夹具中。并且将完成下载的手机板子从下载夹具传送到下一接驳台。我们可以采用单轴机械臂来实现这一功能。

单轴机械臂主要实现的功能有:(1)将上游接驳台传送过来的待生产板子传送到空闲的下载夹具;(2)将下载完成后的手机传送到下游接驳台。

2.5.4 校准夹具设计

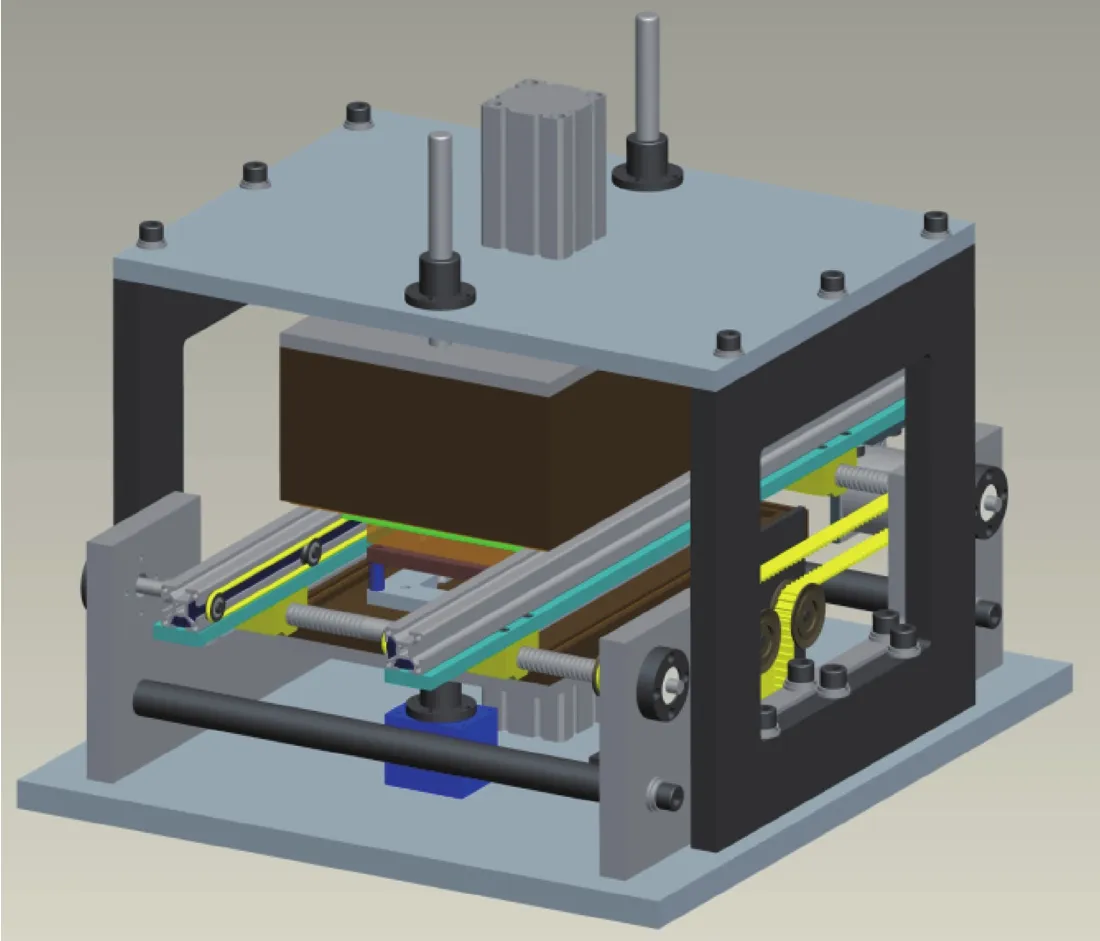

校准夹具基本功能同下载、写号夹具。但是校准夹具有另一特殊要求,就是要求能够屏蔽外界的射频信号,以免影响手机本身的射频信号的测试。这就需要对校准夹具进行屏蔽设计。

校准夹具主要实现的功能有:(1)将上游接驳台传送过来的待生产板子接收进夹具;(2)将接收进来的板子进行定位、固定;(3)通过顶针将电源、数据线连接到手机板上,另一端与电源及电脑相连;(4)对夹具外的射频信号进行屏蔽;(5)生产完成后将手机板传送到下游接驳台。

校准夹具的设计图如图2-5。

3.全文总结与展望

在手机自动测试线设计过程中,根据全自动测试线的特点,重新调整了手机测试线的生产流程。根据拼板的特点,设计了合理的拼板传动、定位、固定方法。在测试线的生产动作中,设计机械臂来代替人工动作。

手机自动测试线已投入到商用生产,在使用过程中,发现还有等解决的问题,主要有:

(1)当生产出现坏板时,没有对这些板子做标志和记录,使得坏板分板后找不出来。

(2)转拉换线时间比较长,需要优化结构,减少螺丝固定等时间。

[1]李福平.手机自动测试系统的研究[J].硅谷,2010(22).

[2]焦嵩泉.手机测试设备的射频误差控制研究[D].天津大学学位论文,2006.

[3]赵立志.手机自动测试系统的设计与实现[D].山东大学学位论文,2008.

[4]严金太.通用手机自动测试系统的设计与实现[D].厦门大学学位论文,2008.

[5]张兴伟.手机电路原理与维修[M].北京:人民邮电出版社,2006.

——读《板子猴》有感