680 MW超超临界机组锅炉主蒸汽管道裂纹处理及预防

鲁忠科

(华能威海电厂,山东 威海 264205)

1 概述

华能威海电厂6号机组采用哈尔滨锅炉厂生产的HG-2001/26.15-YM3型超超临界直流锅炉及上海汽轮机厂和上海电机厂生产的680 MW超超临界发电机组,于2010-12-31完成168 h试运行,移交给电厂试生产。机组运行4个月(约2 976 h)后,于2011-05-01开始进行首次C级消缺性检修。在金属监督检查中发现,锅炉甲、乙侧主蒸汽管道水压堵头过渡直管段焊缝热影响区均产生环向裂纹。主蒸汽管道规格为Φ457×85 mm,材质为SA-335P92。具体结构和裂纹位置如图1所示。

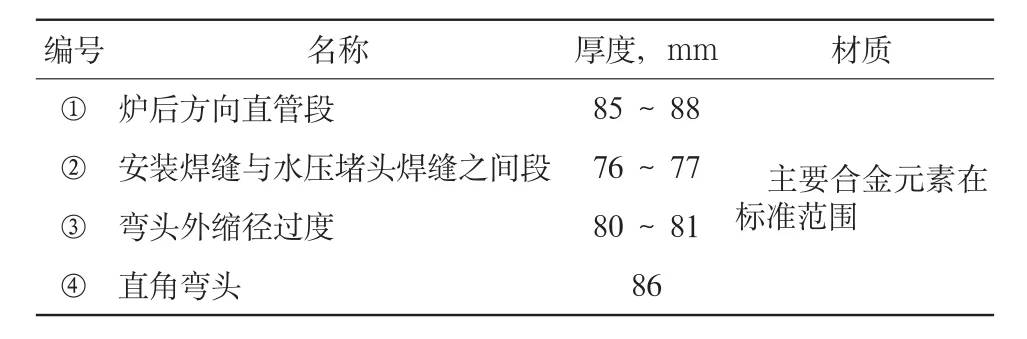

该过渡直管段管材质为P92钢,规格:Φ457×85 mm。现场进行该弯头的壁厚和材质确认,具体如表1(记录管段编号与图1.b相同)所示;采用里氏硬度计检测结果如表2所示。

表1 弯头壁厚和材质

表2 硬度结果

裂纹紧邻熔合区产生并沿熔合区断续分布于整个圆周,最深处约5 mm。现场观察发现,主蒸汽管道水压堵头焊缝打磨消除不彻底,残留在管材上的焊缝高度为1.5~2.5 mm,宽度为70~100 mm。

2 原因分析

2.1 P92钢的特性

P92钢是日本开发的一种新型耐热钢,是在P91钢的基础上,以W取代部分Mo而形成的新钢种,标准中规定的钢材化学成分如表3所示,现场检测管材的主要合金元素基本在标准成分范围内。检测堵头焊缝的成分,主要合金元素基本为P92钢的焊材,焊接材料为Thermanit MTS 616,其化学成分如表4所示。根据P92钢的化学成分,P92钢属于马氏体型的耐热钢,焊接这类钢的主要问题有:焊接冷裂纹、焊接接头脆化和软化区IV裂纹等问题。然而国内在几年前发现P92钢在埋弧焊焊缝中有大量的表面细小裂纹产生,而且产生表面裂纹的几率非常高,对裂纹产生机理仍处于探索和研究阶段。

表3 SA213T92/SA335P92化学成分

表4 焊接材料的化学成分

2.2 裂纹原因分析

(1) 从6号炉主蒸汽管道裂纹产生位置来看,该裂纹性质不属于细小裂纹的类型,裂纹产生于紧邻焊缝熔合区的粗晶区。根据目前对P92钢的研究结果,该区域晶粒粗大,韧性较差。因熔合区焊址处的应力集中,同时受到较大的焊接应力,容易引起焊接冷裂纹,但冷裂纹的发展在这种情况下主要呈连续分布。

根据钢材的化学成分,P92钢含有多量的析出强化元素,在较高应力作用下,容易产生再热裂纹。由于裂纹沿圆周呈断续分布,且堵头焊接时焊缝较宽,因此焊后残余应力较高,同时考虑堵头的坡口形状,其内坡口根部将产生很大应力集中。若坡口根部存在焊接质量问题或成型不良,其应力集中还会增大,在随后的热处理过程中,会引起粗晶区产生裂纹并沿焊址应力集中处分布。此外在弯头与管段焊接时,因焊缝收缩会对该部位形成拉应力,在安装焊接接头的热处理过程中,堵头焊接区也将同时受到再次热处理,而且塑性变形将会主要集中在壁厚较薄的管段区,引起原始裂纹沿焊址应力集中位置扩展,形成了整个圆周方向分布的断续裂纹。因此,认为该裂纹属于再热裂纹的可能性比较大。

(2) 由于再热裂纹属于蠕变损伤造成,同时根据壁厚的测试结果,在甲、乙侧安装焊缝存在壁厚不等引起的错边问题,需择机更换裂纹产生处的直管段,管段长度不应小于500 mm。考虑到新投产机组1年后有1次检修工期,如果本次从管段的准备到焊接实施有困难,可先对缺陷进行修复,并尽快做好更换准备工作。

(3) 水压堵头焊接资料,未找到水压堵头焊后热处理曲线。水压堵头焊后未及时进行热处理也有可能造成堵头过渡直管段(P92钢材)表面存在再热裂纹缺陷。割除水压堵头后,未对过渡直管段进行检查验收,便直接安装弯头,恢复主蒸汽系统管道,也是造成本次裂纹的重要原因之一。

3 裂纹修复措施

(1) 采用角向磨光机将裂纹清除,坡口面表面光滑;打磨两焊缝之间管段,使其露出金属光泽,并检查安装焊缝焊趾处,将该处沟槽修磨圆滑。

(2) 利用磁粉探伤技术,保证裂纹清除干净,要求焊缝之间的管段、安装焊缝焊趾位置一同进行检验,确认无裂纹存在。

(3) 执行标准:《火力发电厂焊接技术规程》DL/T 869—2004,《火力发电厂焊接热处理技术规程》DL/T 819—2002。

(4) 焊工和热处理工需持相应资质证和上岗证。

(5) 焊接前采用电阻加热方法先将焊接处预热至200~250 ℃,预热温升速度≤70 ℃/h。考虑到补焊等原因,预热恒温时间为2 h,并保持焊接层间温度不超过250 ℃。

(6) 采用焊条电弧焊,直流焊机。选用Thermanit MTS 616,规格为Φ2.5的焊条。焊接前,按焊条说明书要求,对焊条进行2 h温度为300~350 ℃的烘干,放入100 ℃保温桶中带入现场。

(7) 焊接规范:焊接电流80~100 A;电压20~24 V,直流反接。

(8) 采用多道多层焊接,焊条不做横向摆动,重新引弧时要清理弧坑并将焊渣清理干净。

(9) 焊缝表面与母材圆滑过渡,接头表面不得有咬边、尖角沟槽等缺陷。

(10) 焊接完成且焊工自检合格后,温度降至90~110 ℃并保温1 h,然后升温进行热处理,热处理曲线如图5所示。按照P92钢焊接热处理工艺导则,760 ℃需恒温时间为4~6 h。考虑到焊缝补焊深度约5 mm,根据补焊的实际情况,760 ℃的恒温时间改为2 h。减少恒温时间,避免母材的机械性能发生变化。

(11) 热处理完成后,打磨焊缝表面,进行磁粉探伤检验,确认无裂纹。对焊缝及母材做硬度检测,硬度为190~200 HB,符合P92钢质量检验标准的要求。

4 预防措施

(1) 运行中加强巡检,发现主蒸汽管道存在泄漏现象时,立刻进行停机消缺。

(2) 由供应部门负责主蒸汽管道直管段的备品准备,检修部门随时做好更换裂纹直管段的准备。有停炉机会时,根据停炉时间更换裂纹直管段,确保机组不带隐患运行。

(3) 由基建办负责复检锅炉厂进口P92钢管道的商检报告,确认该管道来源和材质。对材料有疑问时更换较长的直管段。

(4) 检修部门从裂纹直管段向炉后方向进行测厚和硬度普查,发现厚度超过制造偏差时,应及时指明位置;硬度超标时,应查明原因及时消除。

(5) 责任部门建立并完善的“四大”管道台账,对发现及处理的问题做好记录,便于追溯。

(6) 对机组“四大”管道焊口、弯头、大小头、三通焊缝结合机组检修,提前安排普查。对于三通焊缝加工件和锅炉厂管道备件焊缝,如果加工时未进行热处理,而是在加工件集中后进行热处理的,都不能保证热处理效果,很可存在个别焊缝硬度超标或投产后短期内就发生焊缝表面裂纹现象。这类加工件应列为重点检查项目,通过普查及时发现并彻底消除“四大”管道及其管件存在的隐患。