印制电路板绝缘性能试验与评价

王 毅 张 慧 刘立国

(江南计算技术研究所印制板质量检测中心,江苏 无锡 214083)

1 引言

随着半导体封装和表面贴装(SMT)技术的迅猛发展,不管是大型的数据中心服务器,还是体积小巧的掌上电子消费品,其功能都变得越来越强大,这使得印制电路板(PCB)的组装密度大幅度提高,层数不断增加,造成无论是孔径,还是布线宽度和线距都趋于微细化。特别是近年来,芯片封装基板的导线间距已经小到30 µm的程度,层间厚度也只有40 µm,且有向更微细化和薄层化发展的趋势,这导致PCB及其组装件(PCBA)的制程工艺质量保证面临越来越严峻的挑战。

关于电子和电器设备限制使用有害物质(RoHS指令)和关于报废电子电气设备的指令(WEEE)的颁布和执行是影响电子产品可靠性的另一重大问题,由于电子元器件、PCB的无铅化,纯锡成为替代锡铅焊料最为重要的一种无铅材料,其使用量占整个无铅材料的70%以上。大量实验表明,纯锡镀覆表面容易生长锡须,造成PCB及PCBA的漏电直至短路。

在以上情形下,PCB的绝缘可靠性逐步引起了整个电子行业的重视,这迫切需要一种能正确评价湿热条件下绝缘可靠性试验与测试的解决方案。本文希望通过对国内外一些PCB绝缘性能的试验与评价方法的介绍,具体案例的分析,为PCB的绝缘可靠性试验评价工作及其研究起到一定指导作用。

2 PCB绝缘性能下降的主要因素

PCB产品在制造、使用过程中的失效,漏电或其导致的短路故障最为典型,如PCB材料本身绝缘性不足、吸水性过大导致漏电;PCB板面上的助焊剂、污染物残留导致的腐蚀乃至电化学迁移(ECM)引起漏电、PCB内部导通孔之间或埋盲孔之间的导电阳极丝(CAF)生长导致的漏电等。

2.1 PCB基材性能差及制程问题

当树脂与玻纤束之间的附着力不足,预浸片进行浸渍时其胶着性不良,玻纤纱不能沾胶填实有间隙时,就会造成CAF生长的有利条件,其具体原因有:

(1)基材原料与制程不良

①玻纤束表面硅烷处理层异常;

②树脂本身纯度不良;

③树脂的硬化剂不良;

④铜箔的棱线起伏太大,造成线间CAF隐患;

⑤预浸片浸渍行进速度太快,造成气泡残存;

⑥薄基板或多层板的层压不良,气泡难以除尽。

(2)PCB制程不良

①PCB钻孔粗糙,造成玻纤束被拉松或分离而出现裂缝;

②电镀通孔(PTH)中除胶渣过度,或化学铜渗入玻纤造成灯芯效应;

③PCBA后制程或使用环境处在板材可容忍的极端条件,造成板材劣化。

2.2 PCB表面污染物电化学迁移(ECM)引起的绝缘下降

IPC-9201《表面绝缘电阻手册》中定义,当成品PCB或PCBA长期处于高温高湿的恶劣环境中,其相邻导体间又有偏压的情况下,逐渐发生的金属离子迁移,并在板面析出金属或其氧化物,该过程称为ECM,析出物质呈树枝状俗称“枝晶”,如图1所示。

板面枝晶的生长过程,是先在阳极处产生金属阳离子,随后往阴极方向缓慢迁移,到达阴极即开始还原成金属沉积物,又反向往阳极方面不断蔓延伸展。相关标准中的表面绝缘电阻(SIR)主要是用来评估PCB产品生产过程中污染物对可靠性的影响,也可用于测定离子及非离子污染物对PCB可靠性的影响。

2.3 PCB基材内部导电阳极丝(CAF)造成的绝缘劣化

基材内部的离子迁移一般都是因为玻纤束与树脂填充不实存在间隙而造成的,PCB经受高温高湿的恶劣环境,且两端存在偏压,经一段时间腐蚀后,铜离子会沿着玻纤束间隙(如相邻孔玻纤束搭接;相邻导线底部搭接在同一玻纤束上;导线底部与孔壁之间玻纤束搭接;层间玻纤束连通,四种CAF生长路径见图2)发生缓慢的迁移,进而生长出(如图3所示)导电阳极丝出现漏电直至短路。

(1)离子迁移发生的条件有:有电场;有生长通道;有水份。

(2)加速的主要因素是:温度高;有促进离子化的不纯物质(如:焊剂活性剂)。

(3)离子迁移的特征是:细而脆;离子树的生长易导致电极间短路,但施加较大的偏置电压易使其熔断。

3 PCB绝缘性能试验与评价主要方法

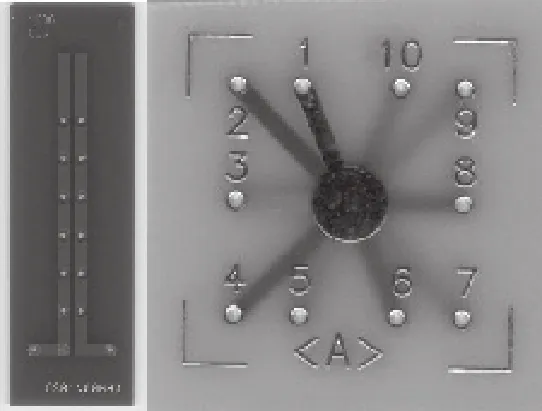

通过查阅国内外相关PCB的性能规范与测试方法可以看出,绝缘性能的评价基本是通过耐电压、绝缘电阻两个参数来表征。其中典型的耐电压测试图形(左为表面、右为多层)如图4所示,绝缘电阻测试图形(图5)常常采用不同间距的梳状图形。

图4 耐电压测试图形

图5 绝缘电阻(IPC-B-25A)综合测试图形

在绝缘性能的评价过程中,测试人员开展失效分析的常用手段通常有三种:

①外观目检(立体显微镜)与电测;

②金相切片;

③SEM与EDX分析。

而绝缘可靠性湿热试验的方法通常是施加不同的温度、湿度、偏压条件,大致分为恒定湿热和交变湿热二种。在试验过程中,水汽借助温度以扩散、运动等方式作用到PCB的板面和基材内部,在板材存在污染物或内层存在质量缺陷时,析出的金属离子在偏压作用下,发生缓慢的迁移,进而出现漏电行为,在绝缘电阻评价测试时就会出现性能下降。

在绝缘性能评价的主要试验方法中,有交变湿热试验法、恒定湿热试验法,高加速应力试验(HAST)、压力锅试验法(PCT)等。交变湿热和恒定湿热试验法在试验条件上讲,属于"温和型"的,试验时间较长。其中最常用的是85 ℃/85%RH试验条件,试验时间一般采用1000 h的居多。HAST试验法是以加速加湿过程为特点的加湿绝缘性能试验方法,原本该试验是用于半导体封装材料的检测,将此试验法引入芯片封装基板的绝缘性能测试,其适用性目前还仍在研究中。PCT试验法原先是元器件在饱和水蒸气条件下进行的严酷高湿试验,对有机材料为样品的标准目前还未建立。以上几种试验方法的试验条件详见表1。

表1 主要湿热试验方法的条件比较

4 PCB湿热与绝缘电阻试验案例

4.1 试验准备

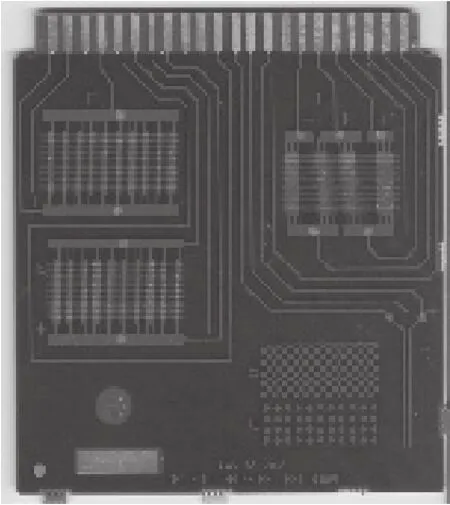

某委托方要对一种新型覆铜箔基材及阻焊油墨进行绝缘可靠性评价,准备了两种试验样品:a板未涂阻焊剂,b板涂有阻焊剂,样品图形分别见图6所示,要求按照GJB362B-2009进行试验和评价,且每1 h测试一次绝缘电阻。

依据委托方试验要求,我们选用(图7所示)气候试验箱和AMI绝缘电阻在线监测系统开展试验与测试工作,分别对每个样品监测3组数据(第1层、第2层和第10层)。

4.2 试验过程

(1)预处理:按照GJB362B-2009的试验方法,将样品静置在50 ℃ ± 2 ℃、不控制相对湿度的温度箱中24 h。

(2)试验前:焊接样品板测试线缆(注意焊接后的清洁),完成试验前绝缘电阻测量记录。

(3)试验中:试验时,气候试验箱温度为25+10-2 ℃ ~ 65 ℃ ± 2 ℃;相对湿度范围:90%~98%,实际运行记录图形如图8所示;绝缘电阻在线监测系统加载偏置电压100 Vdc,每1h测试一次,测试电压为500 Vdc。试验监测的绝缘电阻记录图形如图9所示。

4.3 试验结果分析

4.3.1 绝缘电阻测试结果评价

按照GJB 362B-2009要求,试验前后导体之间的绝缘电阻应不小于500 MΩ。我们从图9所示的绝缘电阻值记录曲线可以看出:a1运行到22 h时其绝缘电阻值低于500 MΩ,a2运行到156 h时其绝缘电阻值低于500 MΩ,b1运行到23h时其绝缘电阻值低于500 MΩ,b2运行到48 h时其绝缘电阻值低于500 MΩ。试验结果显示a板和b板绝缘电阻值都不符合要求。

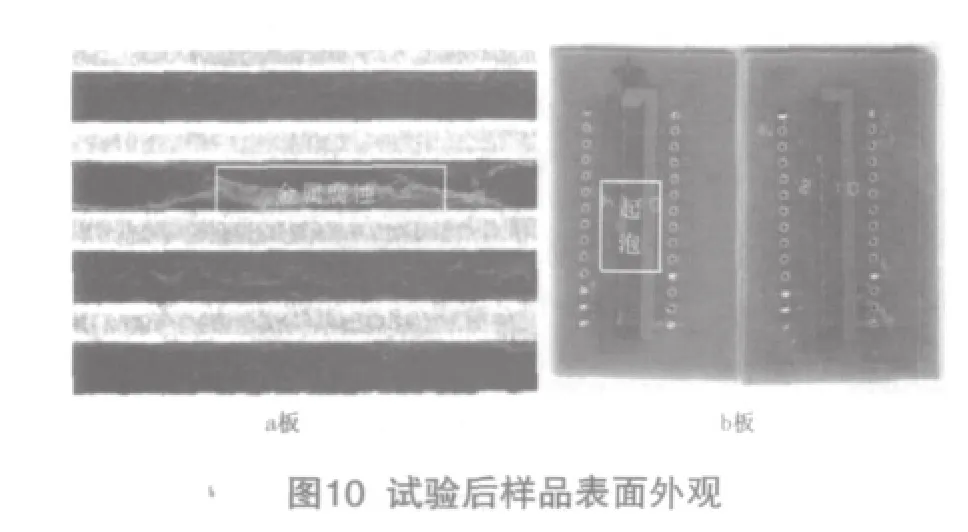

4.3.2 样品外观检查

对绝缘电阻值不符合要求的样品进行外观检查,发现a板表面导线间有金属腐蚀现象,b板有阻焊膜起泡的现象,其缺陷现象见图10所示。

3、介质耐电压测试。对湿热和绝缘电阻试验后样品板进行介质耐电压测试,测试电压:1000+250 Vdc;持续时间:30+30s,均有打火花现象。

从以上案例可以看出,选用实时监测绝缘电阻在线测试系统,能及时观测到绝缘电阻值变化趋势,确定绝缘失效的时间节点,对准确评估PCB产品的可靠性提供依据。

5 结语

绝缘性能的试验与评价是对PCB可靠性预计、分析评估的一种重要手段,其目的在于通过试验,模拟样品的组装与实际工作环境,以便确定产品在各种试验条件下的可靠性特征量,一方面掌握产品的固有可靠性水平,为产品设计提供可靠性信息,另一方面通过对产品在试验中所发生的故障进行分析,暴露产品在设计、原材料、工艺以及管理方面存在的问题,便于企业实施有效的纠正措施,以不断提高产品的可靠性水平。

[1]GJB 362B-2009 刚性印制板通用规范.

[2]IPC-9201《表面绝缘电阻手册》.

[3]李雪松. 绝缘可靠性基础知识.

[4]白蓉生. 基材板玻纤纱漏电之探讨.

[5]罗道军. 非典型的PCBA漏电失效案例的研究[J]. 环球SMT与封装, 2010, 9-10.

印制电路信息2011年3期