软塑淤泥地层中继间顶进框架桥施工技术

高玉兰

(中铁工程设计咨询集团有限公司城市轨道交通设计研究院,北京 100055)

1 工程概况

1.1 工程位置、结构形式

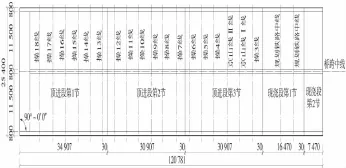

本工程位于天津市塘沽区中心路,下穿京山线塘沽站编组场,现状为18股既有铁路线,2条规划铁路线。地下铁路、市政管线密布,地面有数栋居民楼位于桥区附近。桥涵结构形式为(11.5-11.5)m双孔框架桥,顶进段长度 96.781 m(第 1 节 34.907 m,第 2 节30.907 m,第3 节 30.907 m),现浇段长度23.94 m(第1 节16.47 m,第2 节7.47 m),全桥总长120.781 m,总宽25.4 m,总高6.7 m,桥体中线与铁路正交(图1)。

1.2 工程地质及水文地质

桥址处地层自上往下概述如下。

(1)人工填土层:层厚1.0 ~3.3 m;

(2)新近沉积土层:主要为亚黏土,可塑偏软,层厚 1.3 ~ 3.0 m,渗透系数 1.9×10-7,容许承载力90 kPa;

(3)第Ⅰ海相沉积土层:③-1为软土,流塑状态,以淤泥质土为主,局部夹淤泥及亚黏土层,属高压缩性土,层厚6.0 ~12.8 m,渗透系数 1.12×10-7,容许承载力75 kPa;③Ⅰ夹为亚黏土,软塑状态,层厚 0.6~1.6 m,容许承载力80 kPa;③Ⅱ夹为亚黏土,软塑状态,层厚3.6 ~8.0 m,容许承载力80 kPa;

(4)第Ⅱ陆相层:亚黏土,可塑偏软,层厚1.5~3.4 m,容许承载力120 kPa;

本桥底板位于土层③,勘察期间场区静止地下水位埋深1.1~1.3 m,属第四系潜水,主要为大气降水补给。

2 基坑工程

图1 框架桥平面(单位:mm)

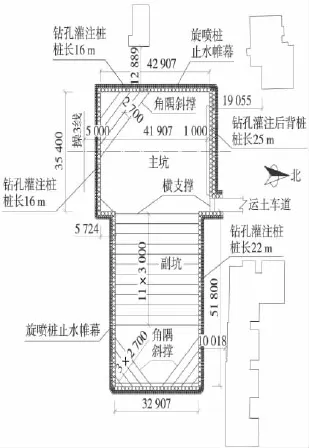

由于该工程地理位置特殊,施工制约因素较多,施工场地狭小,只能将基坑布置于铁路东北侧(顺铁路线方向),为确保基坑施工过程中铁路线的安全运营,防止降水引起铁路线及周边3栋居民楼不均匀沉降产生下沉、裂缝,基坑施工过程中采取了以下几项技术措施[1~3]。

2.1 基坑围护桩

待地下管线拆改移工作完成后,对施工场地进行围挡,基坑后背采用双排 φ1.2 m钻孔灌注桩,桩长25 m。基坑距东北侧居民楼仅10 m,采用单排φ1.2 m钻孔灌注桩,桩长22 m。其他围护桩采用单排φ1.2 m钻孔灌注桩,桩长16 m,桩间距均为1.4 m。为防止钻孔过程中塌孔,泥浆控制指标为:黏度18~20 s,含砂率不大于8%,胶体率不大于90%。因地质条件较差,施工采用隔2钻1法,靠近铁路侧施工钻孔桩时,在钻机后15 m位置横向埋设一排地锚,钻机架子顶部用风缆绳与地锚拉紧,防止施工时钻机倾倒影响铁路行车安全,移动钻机时,后侧地锚松绳,前进方向地锚紧绳。钢筋笼吊装采用25 t吊车,并在钢筋笼顶圈箍筋系两根风缆绳,人工拉紧,防止吊车脱钩或钢丝绳断裂,导致钢筋笼向铁路方向倾倒。桩身采用C25商品混凝土灌注,坍落度(18±2)cm,含砂率 40% ~50%[4~8]。

2.2 桩外止水帷幕

因水泥搅拌桩具有工艺简单、施工速度快、质量可靠、环境污染小、噪声低、适合居民密集区施工等特点,结合本工程地质特性,止水、挡淤采用围护桩外设置2排深层水泥搅拌桩,桩长17 m,桩径600 mm,桩间距450 mm,等边三角形搭接布置,采用切割搭接法施工,使桩身之间互相咬合紧密,利用密实的桩体结构在基坑四周形成截水帷幕,阻断基坑内外水的流动,达到止水目的。水泥搅拌桩采用32.5级矿渣硅酸盐水泥,每米桩长水泥掺入量为 55 kg[6~8]。

2.3 基坑内降水

围护桩及止水帷幕施工完成后,采用φ600 mm大口井进行基坑内降水作业,依据土壤渗透系数、潜水层厚、水位降深、抽水影响半径等参数,经计算,坑内需布设降水井97眼,井深11 m,使地下水位降至基坑滑板1 m以下。降水过程中,沿铁路线设置3个观测点,附近3座居民楼各设置2个观测点,依据观测数据随时调整降水参数[6~8]。

2.4 基坑内支撑

基坑开挖采用分段分层开挖、随开挖随支撑的方法,依照“分段开挖、由上而下、先撑后挖、分层开挖”的原则进行作业。主坑5道角隅斜撑,副坑12道横支撑及8道角隅斜撑,横支撑采用φ1 000 mm、壁厚16 mm钢管,间距3 m。角隅斜撑采用φ800 mm、壁厚12 mm 钢管,间距 2.7 m(图 2)[6~8]。

图2 基坑围护平面(单位:mm)

3 顶进段路基注浆固化工程

3.1 注浆固化范围

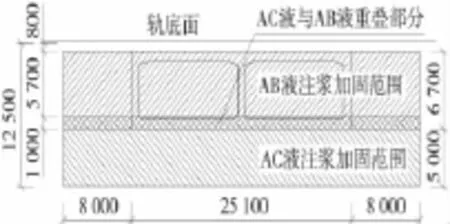

框架桥结构位于软塑淤泥土层内,其容许承载力仅80 kPa,不能满足地基承载力要求,为防止桥体顶进过程中铁路路基坍塌、桥体不均匀沉降、扎头等现象,确保桥体顶进过程中铁路线的安全运营和桥体顶进质量,需对桥体正面及两侧路基进行加固处理,使其地基承载力达到120 kPa。根据其土层地质特性及工程特点,加固范围确定为轨底面以下深12.5 m,沿铁路方向宽41.4 m,沿顶进方向长75.2 m,从铁路南侧向北分段推进作业,共分 8 段,每段长 9.4 m[6~8]。

3.2 注浆加固及止水原理

根据土质特性选择合适的浆液,在不改变地层组成的情况下,将土层颗粒间存在的水强迫挤出,使颗粒间的空隙充满浆液并固结,达到改良土层性状的目的,使其土层黏结力、内摩擦角值增大。从而使地层粘结强度及密实度增加,起到加固土体的作用。土体颗粒间隙中充满了不流动且固结的浆液后,使土层透水性降低,形成相对隔水层。土层注浆加固后强度:卵石层达到250~300 kPa、细中砂层达到150~200 kPa、黏土层达到100~120 kPa;止水系数可达到1×10-7~1×10-8cm/s。

3.3 注浆参数

3.3.1 浆液的选择

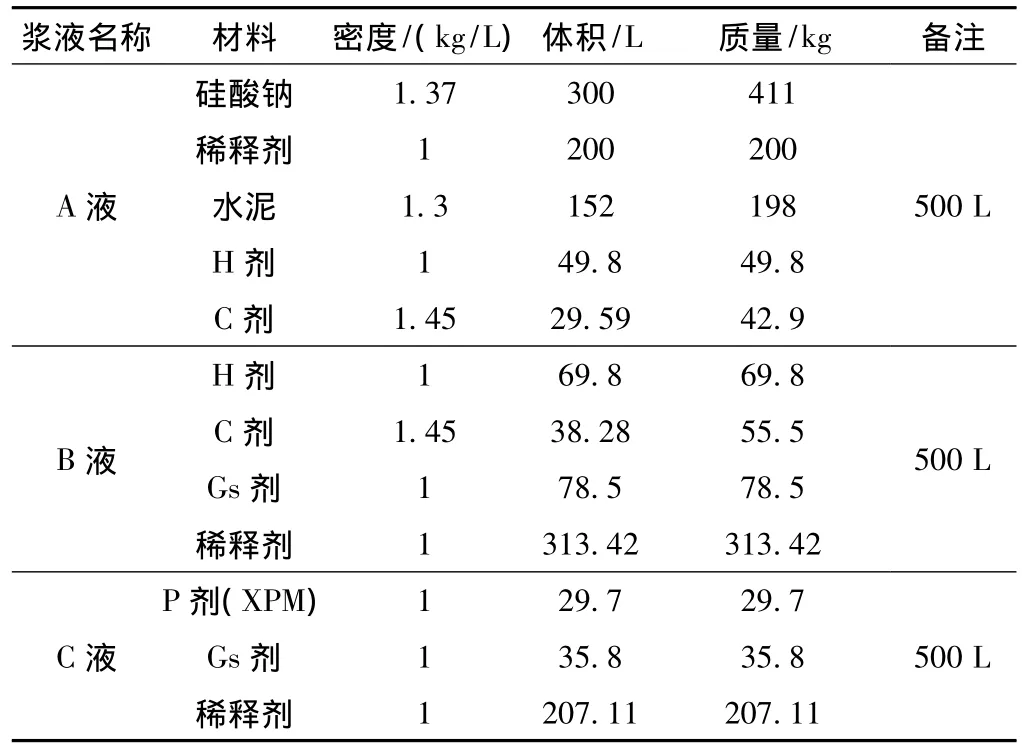

根据以往地下工程注浆施工经验,在软塑淤泥质土中宜选用无收缩注浆液,采用二重管无收缩WSS工法帷幕超前注浆,无收缩注浆液属于高安全性、高渗透性的注浆材料,其特点为:浆液强度、渗透性能、固结硬化时间可根据现场实际需要任意调整,渗透性良好,地层中有流动水时也具有很强的固结性能,浆液不流失,固结后不收缩,硬化剂无毒,对地下水无污染。目前无收缩注浆液分A、B、C液3种(表1),经现场试验并组织专家论证,该工程最终确定深12.5 m区域进行放射性帷幕注浆,0 ~-0.8 m 不注浆,-0.8 ~ -5.7 m 注 AB浆液,-5.7~-6.7 m 为 AB、AC 浆液重叠部分,-6.7~-12.5 m 注 AC 浆液(图3)。

表1 无收缩注浆液标准配比

图3 顶进段路基注浆加固剖面(单位:mm)

3.3.2 注浆量的计算

因浆液的扩散半径、土层孔隙率难以精准确定,按经验公式进行注浆量估算

式中,Q为总注浆量,m3;A为注浆加固土体体积,m3;n为孔隙率,%;μ为浆液填充系数;β为注浆材料损耗系数。

为简化计算,式中nμ(1+β)统称为填充率,淤泥土层填充率取25%。

注浆量 Q=12.5×41.4×75.2×25%=9 729.0 m3

3.3.3 注浆压力的确定

注浆压力是注浆施工中的重要参数,它关系到注浆施工的质量以及是否经济合理。因此,正确确定注浆压力、合理运用注浆压力有着重要的意义。

注浆压力与土层孔隙发育程度、涌水压力、土层深度、浆液材料黏度和凝胶时间长短等有关,目前均按现场试验及类似工程经验确定。

3.4 注浆关键技术

(1)严格控制配合比与凝胶时间,初选配合比后,用凝胶时间控制调节配合比,并测定注浆结实体的强度,选定最佳配合比。

(2)注浆工程中,应严格控制注浆压力,注浆终压必须达到规定要求并稳压,保证浆液的渗透范围,防止出现串浆、冒浆等现象,危及地下、地面建(构)筑物。如出现异常现象,应采取以下控制措施。

①降低注浆压力或采取间隙注浆,改变注浆材料配比或缩短浆液凝胶时间。

②出现串浆现象时,可采取多台注浆机同时注浆或将串浆孔击实堵塞,轮到该孔注浆时再拔掉堵塞物,清除管内杂物,并用高压风冲洗后再注浆。

③出现压力突然升高现象时,需关停注浆,待正常后再继续注浆。

④如注浆量很大,压力长时间不升高,则应调整浆液浓度及配合比,缩短凝胶时间,进行小泵量低压力注浆或间歇式注浆,使浆液在裂隙中有相对停留时间以便凝胶,但停留时间不能超过混合浆的凝胶时间。

⑤注浆次序为由两侧对称向中间进行,自下而上逐孔注浆。

⑥注浆过程应有专人记录,注浆完成后检验注浆效果,不合格者进行补注,达到设计强度后,方可进行顶进作业。

3.5 桥体顶进

顶进段共分 3节,第 1节重65 000 kN,顶程108.6 m。第2节重64 500 kN,顶程109.07 m。第3节重64 500 kN,顶程 109.54 m。配备3 200 kN顶镐共98台,前2节各设置顶镐30台,后背32台,备用6台。桥体顶进施工是本工程的关键,直接影响工程质量,中继间法顶进施工的关键环节是前后节高程和方向的控制,本工程采取了以下几项技术措施[9~10]。

(1)在前两节后端预留镐窝位置,为保证每节出镐速度相同,3节桥体共用1套顶进控制设备,镐窝间预埋3条钢管,2条穿油管,1条穿电控线。前节后端底板预埋1.5 m长、20 mm厚钢板,后节前端底板预留20 mm深凹槽,便于前后节插入。

(2)在中继间接缝处,箱体外四周围20 mm厚、1 m宽护套钢板,以防止周围土体进入桥内。为防止顶进扎头,在第一节桥体前端侧刃角支座周边加设钢刃角。

(3)因场地限制,基坑为沿铁路方向布置,副坑内的2、3节桥体需空顶横移至主坑位置方可正常顶进。工序为:主坑内第1节正常顶进时,用两侧导向墩控制桥体方向,达到第2节横移条件后,将活动导向墩和第1节后顶铁拆除,第2节横移就位后,安装活动导向墩、护套钢板和顶进设备,连续正常顶进第1、2节桥体,达到第3节横移条件后,按上述方法将第3节横移就位,再连续正常顶进3节桥体直至就位。

(4)就位后拆除中继间护套钢板及顶进设备,粘结遇水膨胀橡胶止水棒,镐窝处恢复主体底板钢筋并浇筑混凝土,在主坑位置浇筑两节现浇段[9~10]。

(5)顶进期间铁路线路采用扣轨纵横梁加固体系,限速45 km/h,且必须利用列车运行间隔时间顶进,加强监控量测,每顶1镐观测1次,发现问题及时处理,以免造成更大的偏差[1~3]。

4 结语

目前在软塑淤泥地层中顶进框架桥工程日趋增多,本文以天津市塘沽区中心路下穿铁路编组场框架桥工程为例,针对该类工程施工过程中遇到的重点、难点及关键工艺,总结出以下几点体会,供类似工程借鉴。

(1)位于市区内的框架桥基坑受地理位置的制约,大多施工场地狭小,地面建(构)筑物较多,基坑开挖及降水必然对其产生不利影响。这就要求设计人员充分考虑各种不利因素,制定出1套确保施工安全的基坑围护、降水、止水方案。

(2)软塑淤泥地层加固效果的好坏直接影响到铁路运营的安全及桥涵的顶进质量,应根据土层地质特性及工程特点,选择适当的注浆加固材料,确定合理的注浆参数。

(3)中继间法桥涵顶进施工是本工程又一关键工序,施工中应采取措施使顶进前后节桥体高程及方向保持一致,并应加强监控量测,确保中继间法桥涵顶进施工的工程质量。

[1]铁建设[2009]226号 铁路工程施工组织设计指南[S].

[2]京铁师[2010]249号 关于公布《营业线施工安全管理实施细则补充办法》的通知[S].

[3]铁道部工务局工桥[1998]2号 既有繁忙干线桥梁改造暂行技术条件[S].

[4]TB10203.1—2002 铁路桥涵施工规范[S].

[5]TB10002.5—2005 铁路桥涵地基和基础设计规范[S].

[6]铁道部第三勘察设计院.铁路工程设计技术手册《桥梁地基和基础》[M].北京:中国铁道出版社,1991.

[7]刘正峰.地基与基础工程新技术实用手册[M].北京:海潮出版社,2006.

[8]地基处理手册编写委员会.地基处理手册[M].北京:中国建筑工业出版社,1988.

[9]TB10002.1—2005 铁路桥涵设计基本规范[S].

[10]TB10002.4—2005 铁路桥涵混凝土和砌体结构设计规范[S].