三支承结构的发电机-励磁机不稳定振动问题分析及治理

应光耀,吴文健,童小忠

(浙江省电力试验研究院,杭州 310014)

上电集团引进美国西屋公司技术生产的亚临界300 MW和600 MW机组,其发电机-励磁机转子系统采用三支承结构,即发电机转子由2只重载瓦支撑,励磁机转子一端由1只轻载瓦支撑。这类机组一直存在着励磁机末端瓦不稳定振动问题。上电集团进行了2次励磁机系统改造,采用静态励磁后,解决了励磁机临界转速裕度不够导致的不稳定振动问题[1-2],但是不稳定振动问题在刚投产的机组中仍然存在[3-6],需加以研究并进行有效治理。

1 振动问题概况

浙江电网2004年以后投产的上电集团生产的发电机-励磁机三支撑结构机组有:嘉兴发电厂5号和6号、宁海发电厂1号和2号600 MW机组,乐清发电厂1号、浙能长兴发电厂3号及温州发电厂5号300 MW机组。其中300 MW机组励磁机末端瓦为7号瓦,高中压分缸600 MW机组末端瓦为11号瓦,高中压合缸600 MW机组末端瓦为9号瓦,且均采用静态励磁集电环结构,都存在励磁机末端瓦不稳定振动问题。曾出现不稳定振动的时间和振动值见表1,可知这些机组励磁机末端瓦振动的共同特征为:

(1)振动以1倍频分量为主。

(2)振动爬升量(变化量)仍然以1倍频分量为主,属于工频同步失稳问题。

表1 励磁机末端瓦振动爬升情况汇总(通频/1倍频∠相位)μm/μm∠°

(3)刚到额定转速时振动不明显,一般在空载未带负荷时振动会出现爬升现象,带负荷后振动变化更为明显。

(4)大多数机组振动的爬升都仅限于振幅的爬升,振动的相位变化不大。

2 振动机理分析

由上述振动特征可知,励磁机振动爬升属于不稳定强迫振动。对引进型300 MW机组振动问题的处理经验表明[1-3],励磁机组末端瓦振动不稳定的主要原因是结构设计以及制造和安装方面存在一定的缺陷,特别是发电机转子和励磁机的三支承设计结构容易引起振动的爬升。

2.1 励磁机不平衡响应

300 MW机组发电机-励磁机转子不平衡响应特别大,即励磁机转子轴振的影响系数比正常值大很多,这是因为励磁机实际临界转速与工作转速过于接近,形成共振状态[1,2]。经过改造后,采用静态励磁系统,励磁机实际临界转速已远离工作转速,因此励磁机不平衡响应也基本恢复到正常水平。

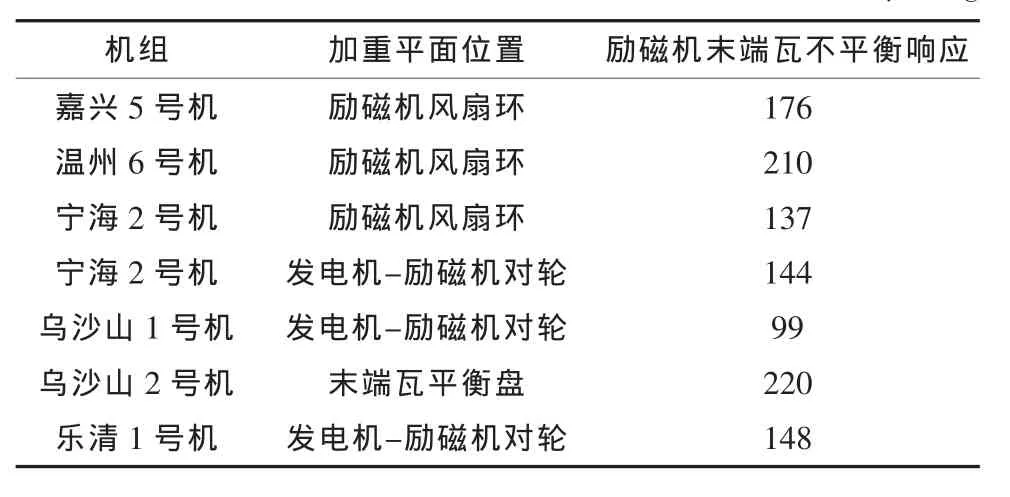

部分改造后机组的励磁机或发电机-励磁机靠背轮上加重后轴振详细数据见表2,由表2可以看出振动响应值在100~240 mm/kg左右,说明励磁机不平衡响应已在正常范围内,不再是引起振动爬升的关键因素。

2.2 密封瓦碰摩影响

三支承结构的发电机和励磁机相互作用,发电机转子变化引起励磁机转子的变化,或是励磁机转子自身先变化,都作为发电机转子的外伸端影响发电机组转子的振动,从而改变转子密封瓦间的间隙,引起摩擦。摩擦程度与密封瓦结构、安装精度、密封瓦润滑条件等多种因素有关。当密封瓦处发生碰摩时,密封油温对振动影响较大,由此判断是否存在密封瓦碰摩,主要看机组振动爬升是否与密封油温有密切的关系。密封油温的提高能有效改善末端瓦振动,因此可以认为振动主要由密封瓦碰摩引起。

表2 3 000 r/min时不同加重位置的相对轴振不平衡响应情况 μm/kg

此外,也可以对比密封瓦碰摩前后发电机轴承温度,如果密封瓦安装间隙过小,密封瓦就会起支撑轴承的作用,承担发电机转子的部分重量,导致发电机轴承负载偏轻,发电机轴承金属温度会有所降低。

2.3 励磁机安装参数影响

作为发电机转子的外伸端,三支承结构的励磁机转子要利用励磁机末端轻载瓦的支撑来稳定轴承,这就对机组安装提出了非常严格的要求。若安装不到位,容易使末端瓦失去支撑作用,从而使发电机-励磁机形成一个类似悬臂梁的振动形态,使末端瓦处的振动放大并爬升。

末端瓦的负载主要通过发电机-励磁机对轮下张口来调整,要求是0.08~0.12 mm,实际上相当于末端瓦抬轴量在0.24~0.36 mm。部分机组的运行情况表明,末端瓦的负载仍然不足,带负荷工况下,振动仍会出现爬升现象。末端瓦温偏低也是承载不足的证据之一,说明末端瓦的稳定性较差。

冷态下,发电机与励磁机的靠背轮对中较好,符合安装要求。但是联轴器连接螺栓紧力不足或不均匀时,在机组长时间运行的过程中,靠背轮的螺栓松动、轴系的热态变化,会使励磁机转子的晃度超标,放大了不平衡质量,造成振动逐渐爬升。此外,外部的电气冲击会使转子承受很大的冲击扭矩,引起联轴器连接状态的改变,也会引起末端瓦振动爬升。

末端瓦的标高、顶隙及侧隙也是影响末端瓦振动波动的原因之一。若标高偏低、顶隙偏大,都可能使该瓦承载和动刚度随机组工况的变化而变化,其振动波动较大。

2.4 励磁机转子热弯曲

上电集团600 MW励磁机转子集电环由通风斜孔来冷却。若通风斜孔堵塞,特别是部分堵塞会引起励磁机组转子热弯曲,其表现为末端瓦振动工频分量随励磁电流变化而变化,且振动对环境温度较为敏感,随着环境温度的变化而变化,环境温度越低振动越小。

3 振动问题诊断和治理方法

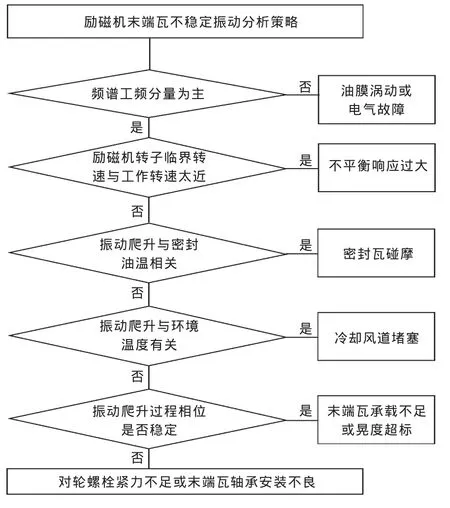

由上述分析可知,励磁机工频不稳定振动的影响因素多种多样,甚至还有多种因素耦合在一起,需借助相关振动试验和分析来诊断。根据振动处理经验,做出一个诊断策略流程,如图1所示。

图1 励磁机不稳定振动诊断策略

(1)判断振动不稳定是否以工频为主,以此来确定是否存在油膜振荡或电气故障。

(2)通过启停机振动测试确定励磁机临界转速,采用静态励磁后,基本未见励磁机临界转速过于接近工作转速。

(3)通过变油温试验观察发电机轴承温度变化,判断是否存在密封瓦碰摩。

(4)通过变无功试验,结合环境温度的影响,判断是否存在励磁机转子热弯曲。

(5)通过有功试验,结合相位分析,判断对轮中心是否出现问题。各种试验都能影响励磁机振动的波动且量值有限,如果振动波动过程相位变化较大的,说明轴承稳定性较差,则轴承安装不良可能性比较大;如果振动波动过程相位基本不变化,则励磁机末端瓦承载不足可能性比较大。

针对发电机-励磁机三支承末端瓦不稳定振动特点,通过数十台次的治理实践,提出了励磁机末端瓦不稳定振动治理方法:

(1)为了提高末端瓦承载,在检修时严格控制各关键安装参数:下张口0.12~0.15 mm;励磁机晃度在0.03 mm以内;对轮螺栓力矩增大至1 950 N·m,轴瓦间隙和紧力与设计值取设计值上限。

(2)采用精确动平衡方法,降低发电机或励磁机转子的残余不平衡量,加重位置在对轮处或励磁机转子燕尾槽处。

(3)定期清理励磁机冷却通风孔,不再采用热态动平衡法降低振动。

(4)在机组启动或正常运行过程中,将发电机组密封瓦的油温提高至46~49℃,以降低发电机组转子与密封瓦的碰摩程度。对密封油温敏感的机组,采取密封油管加保温层措施。在冬季工况下,由于密封瓦进口处油温比测点处温度低约7℃,密封瓦油温可提高至52~53℃。

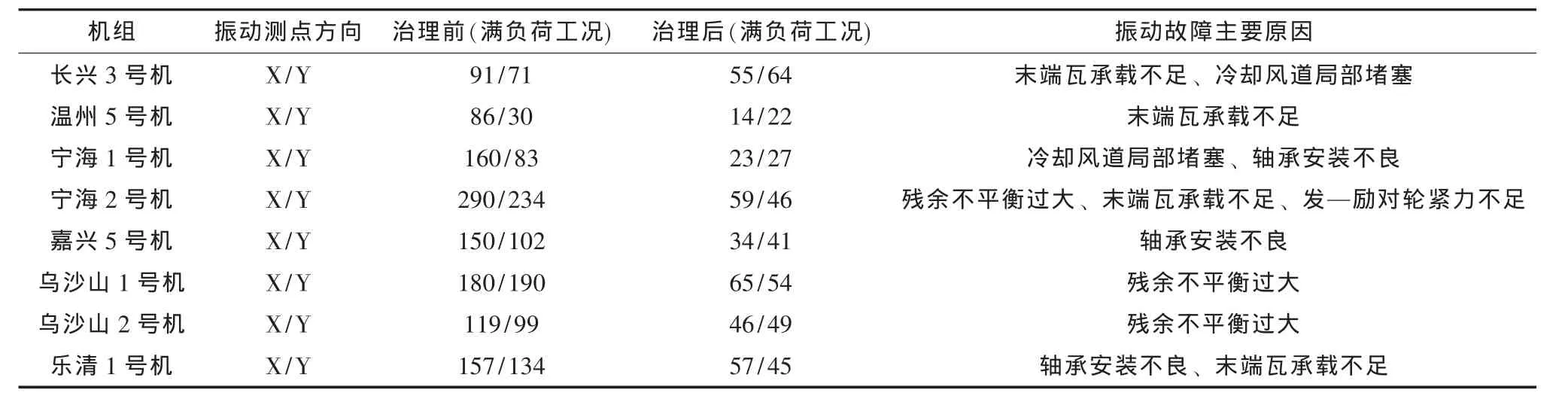

对上电集团600 MW和300 MW机组都采取了以上治理措施,对哈电集团的机组主要采用动平衡方法处理,但部分机组也采取了以上措施,解决了励磁机末端瓦不稳定振动问题,励磁机末端瓦振动值均达到优良水平(见表3)。由表3可知,励磁机不稳定振动基本上是多种因素耦合的故障,其中末端瓦承载不足和安装不良引起的不稳定问题占大多数。

4 结论

励磁机末端瓦不稳定振动以耦合故障形式表现出来:静态励磁机的不平衡响应已在正常范围,不再是影响振动爬升的因素之一;密封瓦碰摩现象在部分机组中仍然存在,主要和密封瓦的安装质量有较大的关系;励磁机末端轴承安装质量控制不严引起不稳定振动较为普遍;轴瓦温度偏低,导致轴承稳定性偏差。

表3 励磁机不稳定振动治理效果μm

提出的增大发电机-励磁机靠背轮下张口、增加末端瓦负载、减少末端瓦顶隙、控制转轴晃度和精确动平衡等一整套治理措施和诊断方法,有效解决了发电机-励磁机三支承末端瓦不稳定振动的难题。

[1]沈佩华.引进型300 MW机组6,7号瓦振动爬升和不稳定问题的研究[J].热力发电,2004(1)∶39-41.

[2]王延博,刘文,等.上海引进型300 MW机组发电机—励磁机振动特性综述[J].汽轮机技术,2004,46(6)∶454-457.

[3]张学延,史建良,李德勇.国产600 MW汽轮发电机组振动问题分析及治理[J].热力发电,2009,38(9)∶1-4.

[4]寇胜利,尹赐君.元宝山电厂600 MW发电机的振动[J].大电机技术,2003(6)∶20-25.

[5]俞骏.国产超临界600 MW机组振动问题探讨[J].华东电力,2008,36(2)37-40.

[6]何新有,倪定.600 MW励磁机轴承振动爬升故障诊断和处理[J].上海电力学院学报,2007,23(2)∶130-132.