JIMTOF展会综述

中国机床工具工业协会

JIMTOF展会综述

中国机床工具工业协会

第25届日本国际机床展览会 (JIMTOF2010)于2010年10月28日-11月2日在日本东京Big Sight举办。本届展会总展出面积为82660m2,净展览面积为44690m2,较上届减少2389m2,展位4966个,比上届减少265个;共有22个国家和地区参加展览,较上届增加5个,参展商达到814家 (其中境外参展企业达到173家),比上届减少77家;虽然金融危机的影响还远未消除,展会主办方在组织观众方面取得了不俗的成绩,据主办方公布,本届展会共有114558人,137963人次光临展会,比上届分别降低19.56%和18.55%;国际人士参展人数为7628人和13137人次,分别比去年同期减少8.82%和6.16%。

JIMTOF2010的主题定为 “Mono-Zukuri Innovation”,据介绍Mono是产品,Zukuri的意思是创造,中文释义为 “制造业创造未来,成就梦想”。

一、JIMTOF2010的特点

1 技术水平普遍较高

在本届展会中,展出的产品普遍技术水平较高。新技术的集成应用,直驱技术的广泛采用,应用软件的深度开发等方面都有明显突破,代表了当今日本机床工具行业的最高水平和产品发展趋势。无论是主机产品,如精密加工机床、多轴联动机床、复合加工机床,还是数控系统、机床附件、仪器仪表、工具刃具都有当今世界顶级产品,在产品智能化方面有新的展示,在节能减排、低碳环保等方面也都有新的发展和亮点。

2 国际化程度较低

与中国CIMT、美国芝加哥等其它三大国际机床工具展相比,JIMTOF的国际化程度一直是最低的,2010年参展商中只有近21%为国际参展企业,但已经比上一届要多,其主要原因一是日本本身就是世界机床制造强国,对国内需求的满足度较高;二是目前还处于后金融危机时期,总体需求还是没有完全恢复;三是日本企业更愿意购买本国商品,国际企业在日本市场相对较小。

3 人气较旺

日本装备制造业人士对JIMTOF有着深厚的兴趣,JIMTOF开幕当天,正值东京阴雨绵绵,但前来参观的人员络绎不绝,展会第三天是社会双休日,且风雨交加,但参展人员多于开幕当天,说明很多观众是牺牲假日特来参观,而且值得关注的是,在日本参观的人群中,青年人占了一定的比重,看着大批青年人在十分认真地参观,感到日本机床制造业的未来绝对不可小觑。

二、参展企业产品特点介绍

展会上有很多看点,如捷太格特 (JTEKT)的曲轴加工机床,OKK的叶片加工,牧野、沙迪克的慢走丝电加工机床,三井的叶轮加工中心,冈本的平面加工;模块更为紧凑的三菱数控系统;以及各种机床部件、附件和各种工具、刃具等,都值得介绍和学习,但由于篇幅关系不再一一介绍,仅就最具典型性和有特点的企业做简单介绍。

1 马扎克 (MAZAK)

该公司在本次展会上共展出20台机床,有数控车床、车削中心、立式加工中心、卧式加工中心、复合机床、复合五轴机床、激光加工机床等,其中11种为新产品。品种之多、范围之广在展会中名列前茅,有高速机床、高刚性机床和应对难加工材料的机床。

该公司在展会上提出了公司的五大理念,分别为:

(1)新的马扎克设计 (NEW MAZAK STYLE):在整个系列的机器里全面采用了象征马扎克象征独特的机器设计和使得操作员可以简单使用的人机工程学设计手法。推动了综合性的设计开发。

图3 内置电机的刀架示意图

(2)领先的技术 (ADVANCED TECHNOLOGY):除了领先的复合技术以外,还引进了可以应对小批量加工到高效率加工的多样性和灵活性的自动化技术,以及直接驱动马达,线性滚动导轨,对话式CNC系统等最新技术。

(3)智能化功能 (INTELLIGENT MACHINES):机器本身可代替高级技术人员的经验技术或感观感觉对加工过程进行支持。可以自动地根据环境变化进行应对等等,可以减轻操作员的负担,或者甚至可以代替操作员操作机器。

(4)节约能源、环境保护 (ENVIRONMENTAL COSIDERATIONS):马扎克的机床是保护地球节省能源的机器。机器上安装了许许多多的节能功效,能够实现高效率的加工。在制造工序里也专心致力于节省能源、节省资源。

(5)综合支持 (SUPPORT):最有效的设备投资产品,能够提供的综合解决方案。不管是在全世界的哪个地方都能够享受到同等的、满意的支持服务。

Mazak公司还展示了振动抑制、热位移控制、干涉防止、主轴监控、语音导航、维修监控、车削工作台非平衡状态检测等7项智能化功能。这7项智能化功能可以根据机床的需要实现不同的组合,从而大幅度提高机床的智能化水平。

2 森精机 (MORL SEIKI)

森精机公司与DMG联合展出,是本次展会中展出产品最多的企业,共展出各类机床28台。有数控车、立卧加工中心、五轴加工中心、全功能数控车削中心、激光机床、超声波机床等,还有一条由数控车+卧式加工中心+机器人组成的生产线;有高精度机床,也有高效、高刚度机床,品种之多为全展会金切机床之冠。但该公司新产品与马扎克相比相对较少,只展出9台新产品。

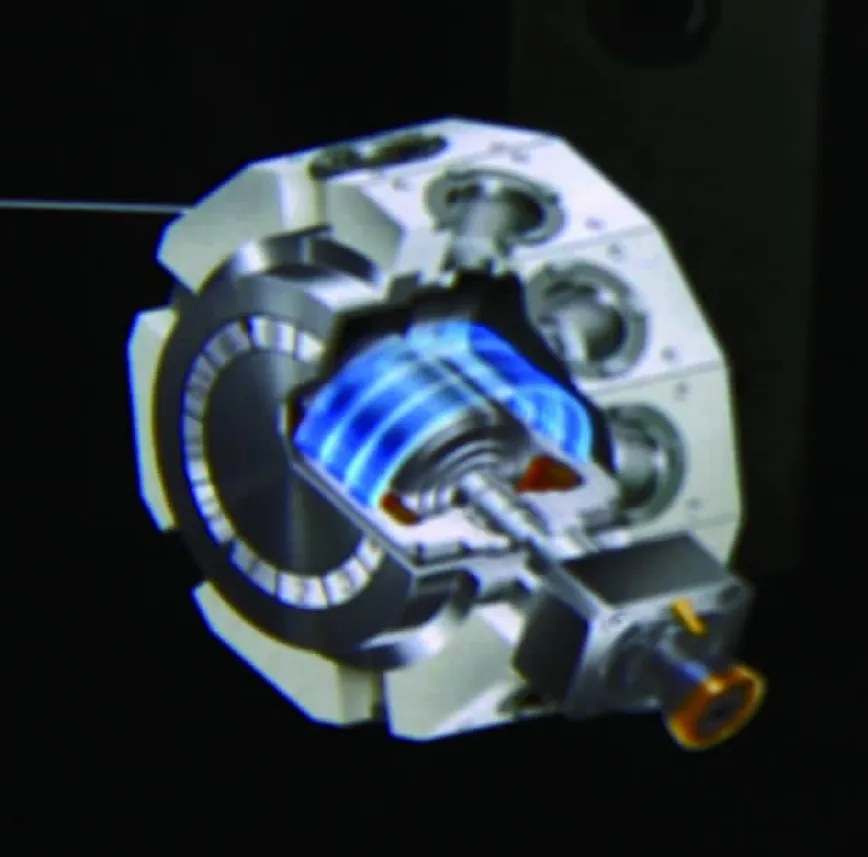

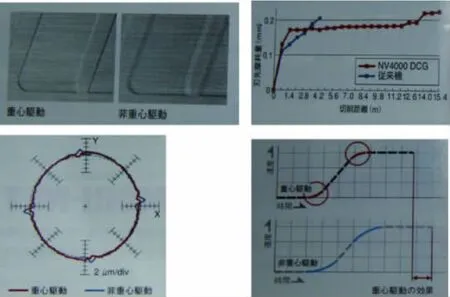

森精机公司认为,其掌握的重心驱动 (DCG)、直驱电机 (DDM)、内置电机的转塔刀架 (BMT)、八角形结构 (ORC)等4项核心技术,保证了其产品性能和质量的领先地位。

采用重心驱动技术 (图1)能够得到更高品质的加工表面,具有优良的加速性能、高品质的圆度、更长的刀具寿命。

采用直驱电机技术能够提高回转机构的转速,与传统的蜗轮蜗杆机构相比,转速可提高近9倍,由原来的17r/min提高到150r/min;分度精度高,寿命长,结构更加紧凑。

图1 重心驱动结构示意图

图2 重心驱动技术效果对比

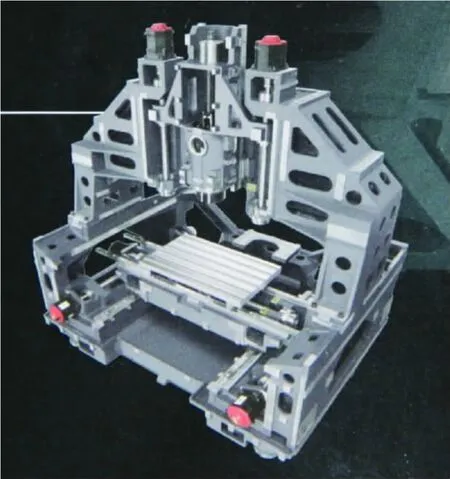

采用内置电机的转塔刀架 (图3)技术,能够提高刀塔的切削能力;提高加工精度,精度可从3.05μm提高到0.96μm;降低刀塔温升,控制刀塔振动,温升度可降低到原来的1/10以下,控制振幅在原来的1/3以下。

采用八角形结构 (图4),具有优良的振动抑制效果,能有效地抑制热变形,给机床提供了提升高精度、高速度的可能。

图4 八角形结构示意图

这四项核心技术在森精机不同机床上全面应用或组合应用,使得森精机的产品一直处于日本机床行业领先梯队内。

3 发那科 (FANUC)

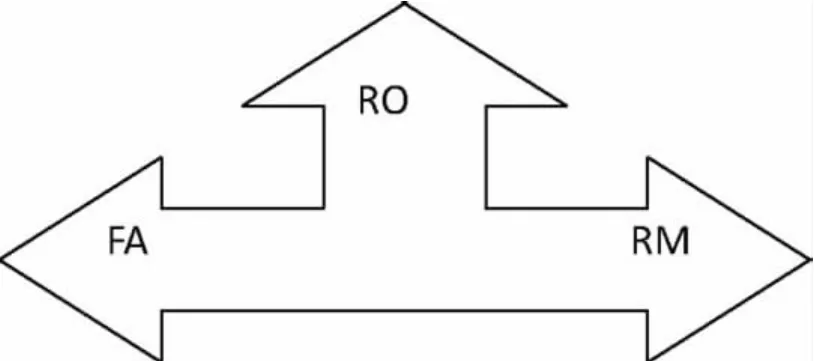

在展会上,远远就能看到发那科打出的新标识(图 5)。

图5 FANUC展会上的新标示

这个标识首先表示了该公司的展品的分布;其次表明了该公司产品的发展方向。该标志显示了,发那科公司不再是只以数控系统为公司的主要产品,将要实施新的三箭齐发发展战略。据了解该公司要将钻削中心产量提高到每月2500台;更重要的是,它代表了机床行业的发展方向。FA代表的是工厂自动化,而装备数控化是工厂自动化的前提;RO代表的的是机器人,是工厂自动化的支撑;RM就是智能化的机床,是自动化的更高阶段。这三箭不正是体现了本次展会的主题 “制造创造未来”吗?

FANUC公司将其展区共分工厂自动化 (FA)展区、机器人展区 (RO)和智能机械展区 (RM)。

FA展区:主要展出了可靠性、性价比卓越的0i/0i—D型系列数控系统、实现高速、高品质加工的A1的纳米级30i/31i/32i—B型系列数控系统、适用于最先进的组合机床的35i—B型数控系统。还有与以上数控系统相匹配的纳米控制伺服、大型主轴电机和包括大型伺服电机、能量积蓄单元、高精度直线电机等电力和运动控制系统。

RO展区:主要展出的是发那科拳头机器人、大机器人和智能机器人。展出的机器人可运转720小时,最大抓取量可达1350kg。

RM展区:智能机械展区展出的主要产品是发那科制造的机床产品和机械产品。由于种种原因,发那科不能生产过多的机床品种,因此该公司选中了竞争性不强的钻削中心,并在该种产品上试用自己开发的各种数控系统,因此在该展区,除了展出该公司的电加工机床和注塑机外,其余都是各种配置的钻削中心,包括:加工小型涡轮浆叶片的5轴加工、加工汽车用叶轮的4轴联动、安装了两台直线电机的高效部件加工、工序集中式加工、超精密5轴纳米加工等。

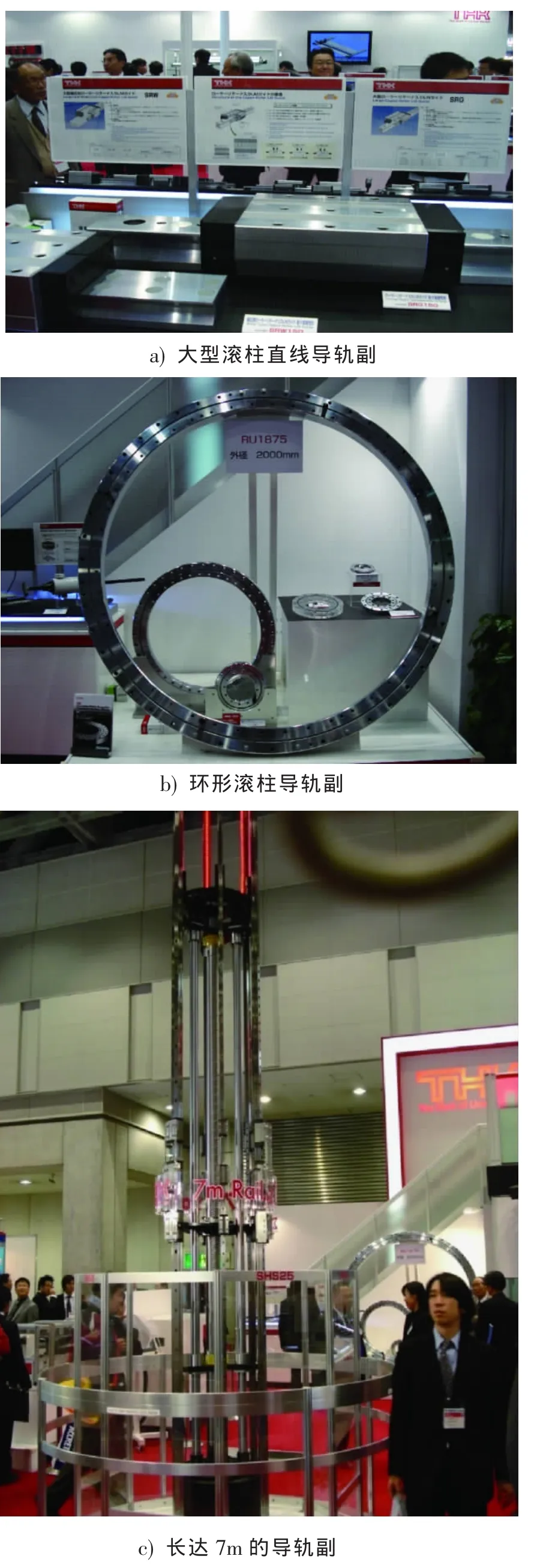

4 THK公司

作为直线运动 (LM)导轨的先驱,THK公司仍然保持了在滚动部件行业的领先地位,其产品仍在不断创新,在本次展会中,展出了大量的各类滚动部件,其中不乏首次亮相的新产品。该公司的精密直线导轨精度可达到23nm/m,在特定情况下还可达到17nm/m;大型直线导轨 (图 6a)静载荷可达1170kg,载荷速度达到92m/min;其展出的400mm长的中空直线导轨重量较同样长度的普通导轨轻约0.6kg,且中空部可用于布线,或用于导轨冷却;展出的滚柱导轨副,最大环形导轨外径达到2.3m(图6b),最长的直线导轨长达7m (图6c),为用户减少导轨接缝提供了可能性。

图6 THK公司导轨展品

三、展会综合评述

根据世界市场对机床需求的变化,本届机床展的重点放在了精密加工、复合制造和智能化控制等有较大发展的方面,形成了本次展览的特点。

1 精密加工是本次展会的基本特点

本次展会突出了机床的精密加工。例如:牧野的BH50卧式加工中心重复定位精度在±2μ以内,而且达到这个精度的机床展品几乎比比皆是;牧野的线切割机床在加工长度达400mm、Φ15mm的圆孔时,一端测量为0μm,一端为+1μm,中间段最大误差也仅为-11μm;YASDA的五轴机床的螺旋齿轮加工精度可达JIS N1级,在加工Φ67mm的齿轮,同轴度达到0.002mm,圆度为2.26μm;THK的导轨精度可实现23nm/m,根据特殊要求还可实现15nm/m。

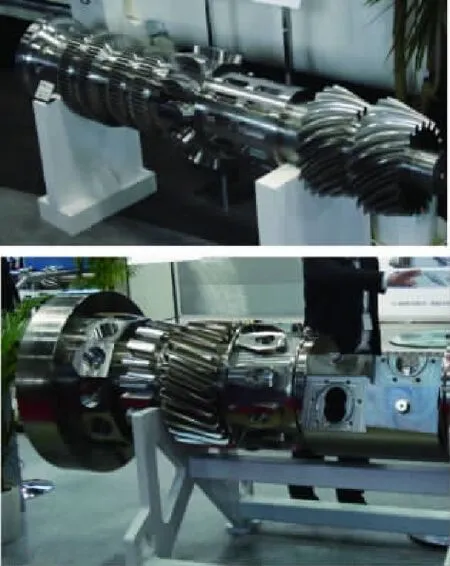

2 复合机床是本次展会的热点

日本著名的机床企业,马扎克 (MAZAKA)、森精机 (MORI SEKI)、大隈 (OKUMA)等都有复合机床展出,其它企业,如报国机械 (HORKS CORP)、松浦机械 (MATSUURA)、宫野 (MIYANO)等也都有复合机床产出。在展出的复合机床中,既有车铣复合,也铣车复合,既有立式复合,也有卧式复合机床。据不完全统计大约有30-40台复合机床参展。马扎克、WFL公司都有大型复合机床加工零件 (图7)的展示,零件上均体现了车、铣、钻、镗等多道工序和直齿、斜齿、螺旋齿轮加工的功能,显示了复合机床的复合程度和发展方向。

图7 复合机床加工零件加工样件

3 智能化控制是本届展会比较突出的亮点

机床的智能化,用以替代操作人员的经验和技能,可以自动地根据环境变化采取应对措施,从而降低对操作人员的依赖程度,甚至解决操作人员不可能解决的问题,使机床能够按照人的预定设想加工更复杂的零件,已是机床制造发展的重要要趋势。发那科、三菱等各类高档数控系统的完备为机床智能化提供了可能性,马扎克在自己的系统上开发了AVC(动态的振动控制)、ITS(智能化热屏蔽)等七种智能化功能,大隈公司也开发了热补偿、防碰撞等四种智能化功能。

4 直线、直驱电机的广泛应用

直线电机的日臻完善,其卓越的性能越来越被用户所认可,生产企业也正逐步用其取代丝杠等驱动方式;目前直线电快速进给可达180m/min,载荷可达90m/min。直驱电机则已广泛用于产品上,展会上电主轴随处可见,展示的主轴同步电机可达到200kW/3000Nm。以最为典型的是马扎克展出的“HYPER VARIAXIS 630”立式5轴加工中心为例,同时采用了直线电机和直驱电机,在X、Y、Z轴上均采用直线电机,将快速进给提高到了80m/min,较使用滚珠丝杆和通常电机的快速进给提高了1倍。采用直驱电机驱动摇篮状摇架 (马扎克称之为斜型工作台)旋转的A轴和令摇架支撑的工作台旋转的C轴。A轴的直驱电机最大扭矩为4300Nm,转速为50r/min。C轴的扭矩与转速分别为1300Nm、120r/min。直驱电机的直接驱动减少了传动环节,提高了精度和速度,且由于系统特性高没有反冲,减少了传动误差,加工精度得到进一步保证。发那科认为,直线电机和直驱电机在机床上的统一应用,将是最佳组合,将在保证高速的前提下,得到更加精密的加工效果和节能效果。但是,直线电机由于成本较高的问题,还很难为大多数企业所接受。

5 日本机床向大型化方向发展

与以往JIMTOF不同的是,本次展出了更多的日本大型机床。新日本工机展出了一台4m的龙门五面加工机床,一台3.5m的五轴龙门铣床,一台直径3m的双柱立式车铣复合机床;本间公司 (HOMMA)展出一台2m的双柱立式车铣复合机床 (图8);大隈公司也推出去年刚开发的3.5m双柱立式车铣复合机床。大型机床的展出,说明日本制造业对大型机床的需求在增加,同时也说明,日本机床企业已经开始瞄准我国的重型机床市场。

图8 本间公司 (HOMMA)展出的双柱立式车铣复合机床

6 对绿色制造的普遍重视

在JIMTOF期间,召开了IMEC(国际机床工程师大会),会议主题就是节能与环保。在展会我们可以看到很多企业都打出了绿色制造的大旗,普遍围绕 “降低功率,节约能源消耗;降低材料使用,节约资源消耗;降低排放量,促进环境保护”等方面进行宣传。三菱电机提出在其全集团范围内,首先要在2020年实现无效能耗 (即目前机器停止切削和间歇切削时消耗的能耗)降低90%以上,CO2排放量降低30%以上,并以此技术推向市场。

7 科研院所、大学院校的大量展示

在展会上主办方单独开辟了一块场所,日本各科研院所、大学院校纷纷在此亮相,以图片的形式展示自己的科研成果和研究方向 (图9),以便和机床工具制造企业取得更为广泛和深入的合作,取得更大的社会效益和经济效益。这也为我们如何更好地进行 “产学研”相结合,提供了可借鉴的参考。

图9 科研院所高等院校展区

8 企业重组现象明显

如同在芝加哥展会上一样,DMG和MORI SEIKI的标识紧紧靠在一起,产品也是混合摆放,标志着机床界的两家豪门企业无论在产权上,还是产品销售上已经融为一体。三井精机 (MITSUI SEIKI)、捷太格特 (JTEKT)、光洋机械 (KOYO)、CNK四家企业也在丰田工机的大旗下,形成了新的战略联盟。天田机械 (AMADA)则根本没展出使其闻名于世的成型机床,展出的全部是新近购并的鸠野机床的金切机床产品。这说明在金融危机中,企业重组,也是机床发展的一种趋势。

四、企业考察

在展会闭幕后,协会考察组又走访了村田机械、大隈公司和新日本工机3家企业。

1 村田机械 (MURATEC)

村田机械总部位于日本京都,协会考察的是其位于横浜的犬山工厂。村田机械在日本境内共有六所工厂 (含总部),在海外有五所工厂,日本境内员工共2400人,全球范围达到5400人。2009年销售收入1281亿日元 (约合人民币100亿元)。村田机械的主要产品有纺织机械、机床、自动化物流设备和信息设备四大类。

协会考察的犬山工厂始建于1962年,占地面积8428m2,员工1600人,其主要产品有机床、物流设备和少量的信息设备。其机床产品包括金切机床和钣金加工机床。

(1)主要产品及特点

1)金切机床

该公司的金切机床产品有:平行双主轴数控车床、相对双主轴数控车床、高速单轴数控车、转塔式数控车、钻削中心、车削加工FMC和FMS机床等。但在考察时,现场主要是平行双主轴数控车床和倒立式数控车床。

平行双主轴车床是村田公司的特色产品,自1980年推出该种产品以来,1999年6月突破总销量1000台,2007年3月已达到3300台,增长形势很快,全球供货量位居榜首。该机床的基本结构是两台卧式车床的主轴平行排放,无后尾座,机床的自动上下料由一套桁架式物流系统完成,基本可做到无人操作,自动化水平较高。该类产品适合大批量的生产盘套类和短轴类零件。

2)钣金加工机床

在村田机械,其钣金加工机床的能力和市场影响力都大于金切机床。主要产品有转塔式数控冲床、液压伺服数控冲床、电机伺服式数控冲床、激光复合数控冲床、冲剪板复合数控机床、数控折弯机、全自动钣金CAD/CAM系统和钣金加工FMC和FMS。在生产现场摆有激光复合数控冲床、数控折弯机和钣金加工FMS等。

该公司的激光复合数控冲床既可利用冲床的高速度,又可利用激光的简化模具,便于用户充分利用材料,减少工序。数控折弯机可自动更换折弯模具,有利于用户的柔性操作。

3)工厂自动化 (FA)的物流系统

高水平的物流系统是实现工厂自动化 (FA)的重要保证,其核心部分就是常说的立体库。该公司可提供集堆垛机、货架和控制系统为一体的综合解决方案。该公司曾生产过高达50m的超高层立体库,其中堆垛机、有轨无人搬运车、激光引导无人运货车、货架、工位器具、托板、分拣系统、控制系统等全套设施,该公司还可为用户提供各种物流自动化需求的全套解决方案。

(2) 管理特点

由于村田机械本身生产工厂自动化系统,因此公司的物流管理系统比较发达,无论是外购件、外协件,还是自制件都经检验后,编制条形码入立体库,根据生产任务和产品零件目录提前配膳 (分拣)后,送至装配工位,全过程有条不紊,自动化程度较高。

2 大隈公司 (OKUM A)

大隈公司在日本设立大口工厂 (含全球总部)和可儿工厂,在海外设立了10家生产基地,并在日本、美洲、欧洲、亚洲和太平洋洲设立了19家关联公司和分支机构。该公司曾数次进入世界机床前五名,是日本乃至世界的著名机床制造企业之一。

大隈公司的主要产品基本可分为四大类产品,即:数控龙门加工机床、加工中心、数控车床和磨床。该公司认为有些公司虽然也有自己的数控系统,但没有自已的伺服,所以大隈公司是日本唯一一家生产机床和数控系统的综合性企业。

该公司在日本境内主要由大口工厂和可儿工厂和两大部分组成。大口工厂占地15万m2,在1970年全部投入使用,是大隈公司的中枢基地,并设有技术中心、数控展示室以及机加工 (零件加工)车间、装备车间、工厂自动化车间等,主要产品是数控车床、复合加工机床等;可儿工厂占地约35万m2,其一、二期工程分别于 1988、1991年竣工,1997年三期工程投入使用。该工厂主要生产加工中心、大型机床、磨床以及主轴的一条龙生产、伺服电机生产等。

两个工厂的厂房设施水平都非常现代化,均为封闭式厂房,在装备厂房前设有两道门以防止灰尘进入;一般厂房依靠舒适性空调进行控制,冬天保持在20℃以上,夏天保持在28℃以下,但厂房内8m以下温差不超过±1.5℃;主轴装配等精密加工厂房均采用恒温控制。该公司加工设备的自主化能力很强,85%以上的设备均为自我装备。

考察期间,以花木总经理 (法人代表)为首的大隈领导层与协会领导进行了友好会谈。会谈中,花木介绍了大隈公司的现状和发展设想,他认为目前大隈公司在中国的优势产品是卧式加工中心和数控龙门加工机床,由于价格原因,大隈数控车床在中国市场不占优势。花木总经理希望,近几年大隈公司销往我国的机床要达到120亿元人民币,占中国大陆数控机床市场的10%。为此他认为有必要向设立在中国的北一大隈投入更多的新产品。花木还对协会提出了两条建议:一是希望进一步细化统计工作,应能够反映汽车、能源等各类装备制造业对机床的需求比例;二是中国有责任把机床标准搞起来,特别是亚洲的机床标准,日本愿意和中国一起承担起这项责任。

通过对大隈公司的考察,可以总结出大隈公司有以下特点:

(1)工艺特点:大隈公司的基础件加工时,大量采用磨削技术,该公司有十余台德国瓦德里希·科堡的数控导轨磨床,保证了加工的精度;二是大量采用FMS,该公司有数条FMS生产线,而且都配备了储备刀库和大储存量的托板站,依靠程序控制的堆垛机将托板站上的工作台与加工设备的工作台进行交换,保证了FMS在无人操作下的连续运转。

(2)育人特点:大隈公司十分注意员工的培养,鼓励员工学习技术,该公司每年举行员工技艺比赛,获奖员工会得到公司的表彰和员工的尊重。两个工厂都将员工的技术等级对外公示。据了解,该公司有50%以上的员工获得了全国职业技术证书。公司还有五名员工获得国家技工的最高称号 (有些类似于我国的 “五一”劳动奖章,但更为严格,每年全国各行业工人中只有十五人可获此殊荣,并接受日本天皇的召见),这五名员工在大隈公司受终身在职待遇。

(3)技术特点:大隈公司有四项核心技术,分别为热亲和技术、防碰撞技术、语音导航技术和OSP-P200计算机技术。其中:

防碰撞技术是指利用防碰撞系统 (Collision Avoidance System)控制机床在发生撞击前停止机床运转。该项技术有效防止了设备和人员的损害,使操作人员可以以放心且高速地进行加工作业,大幅度缩短加工准备时间;语音导航技术是通过传感器检测实际加工,自动控制和显示最佳转速,完善难切削材料厂加工和振动的对策,延长刀具寿命;OSP-P200计算机是大隈公司自行开发的计算机和实时操作系统,具有方便而快速的触摸屏输入。该系统可以实现细分加速度,在保证质量的前提下,加工时间可节省1/2时间,而且还具备和以太网、USB对接,实现现场总线技术。

这里重点介绍热亲和 (Thermo-Friendly)技术。机床在使用时会产生热,形成温差,从而使机床发生局部热位移,直接影响加工精度,特别是在大型机床上,会导致弯曲和倾斜,给加工带来从数十微米到几毫米的变化。但是热位移的产生原因较为复杂,预测也较为困难。大隈公司采用了 “热变形的简化结构,温度分布均匀的设计技术和高精度的热位移加工误差补偿”技术,即热亲和技术。大隈公司分两个阶段实现了技术上的提升,第一阶段是通过二十余年的大量试验数据和测量数据,实现了产品结构设计上的热平衡,减少了机床的热变形量;第二阶段再通过数控系统的热补偿,进行大量的测试选定合理的补偿参数和控制点,利用数控系统进行误差补偿,从而达到控制变形的目的。通过该项技术,即使在没有大容量的冷却装置或恒温条件下,也可实现和维持高精度加工。

该项技术的突破,除了需要数控系统支持以外,关键是需要做大量的基础性工作,而这些恰是我们的科研机构和企业难以做到的。

3 新日本工机 (SNK)

SNK创业于1898年,是一家历史悠久的企业。SNK共设有两个工厂,一是信太山工厂,一是岬工厂。信太山工厂占地15万m2,主要产品是大型数控龙门铣、龙门加工五面加工中心和轧辊车床以及制罐机械。我国的造船业、飞机制造业都进口过SNK的设备。厂房是在旧厂房的基础上进行了改造,目前已全部是封闭式厂房。岬工厂主要生产普通机床、离心铸钢管和铁工成套设备、搬运装置等。

信太山工厂的设备大部分也是新日本工机自己制造。大件加工基本都采用自己制造的数控龙门铣和龙门加工中心,基本不用磨床,全部以铣代磨;中件箱体加工用4台可交换工作台的定梁龙门铣组成的FMS;小件加工采用的是由4台加工中心组成FMS;主轴生产线是由两台新泻公司的复合机床组成的FMS;SNK的滚珠丝杠由自己制造,但由于能力不足,还需要社会配套;齿轮加工采用的基本上是世界顶级机床,如格里森、柯林贝格等。

信太山的最大工艺特点是,所有的大型产品只在工厂进行部件装配,到用户处进行一次性整机组装和调试,使得企业内部无总装工序和总装车间,大量压缩生产周期和节省了总装面积。

SNK在管理上下了很大功夫,并做了很好的统计和对比,以数据充分说明了企业技术改造和装备的改善,带来的效益和效率的提高。

(1)数控机床设备的增加带来的效益

从图10可以看出,企业产值是随着数控机床的增多而发展,而机床数量却恰好成反比,大幅度下降。

图10

(2)以工艺装备替代人工技能带来的效率的提高

从图11可以看出,在通用机床有310台时,加工时间占机床工时组成量的30%,装配工时则高达70%,在多功能机床达到69台时,并通过精准管理,加工工时占总工时的80%,装配工时则仅为20%,且整机工时总量仅为原工时总量的13%。

图11

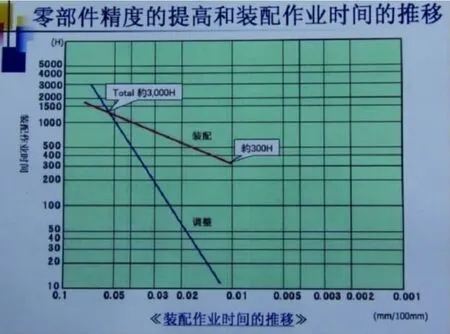

(3)零部件精度的提高带来的效率提高

从图12可以看出,在100mm内,零部件精度由0.1mm提高到0.01mm,产品装配时间压缩了90%。

图12

(4)改善切削方法带来的效率提高

由于设备的变化以,机床加工时的装卡时间、其余停车时间有了大幅度的压缩,而设备的纯切削时间则由18%提高到70%。

SNK的经验总结,用详尽的数据向我们展示了一个老企业,通过不断技术改造和技术追求,同样可以成为机床行业的强者。

10天的展会和对日本机床企业的考察,使我们对日本机床行业有了进一步的认识,也引起我们深深地思考,中国机床行业应该如何发展,如何用最短的时间赶上世界先进水平,这是摆在中国机床人面前不可回避的严峻问题。

(执笔 屠景先)