船用锅炉过热器管内腐蚀原因分析及预防措施

李志民,杨自春

(海军工程大学船舶与动力学院,湖北 武汉 430033)

0 引言

过热器是增压锅炉最重要的部件之一,其作用是将上锅筒出来的湿饱和蒸汽加热成为具有一定过热温度的过热蒸汽。过热器管子是整个锅炉中最薄弱的部件其工作环境十分恶劣,管内流动的是高温蒸汽,管子在高温下还受到由过热蒸汽 (或饱和蒸汽)产生的热应力,因此过热蒸汽管子很容易发生腐蚀失效现象。某船用锅炉过热器自投入使用后,运行时间约1500 h就陆续出现不同程度的腐蚀破损现象。本文通过对过热器腐蚀管子内壁横截面的SEM形貌和化学元素检查,从锅炉运行水质、腐蚀元素和湿保养3个方面分析了影响某船用锅炉过热器管子内部发生腐蚀失效的原因,并针对这些原因提出了预防管内腐蚀的具体措施,为船用过热器的安全运行提供了决策依据。

1 腐蚀原因分析

某船用锅炉过热器管子出现过早的腐蚀破损现象,严重危害锅炉的安全运行,其原因如下。

1.1 水质的影响

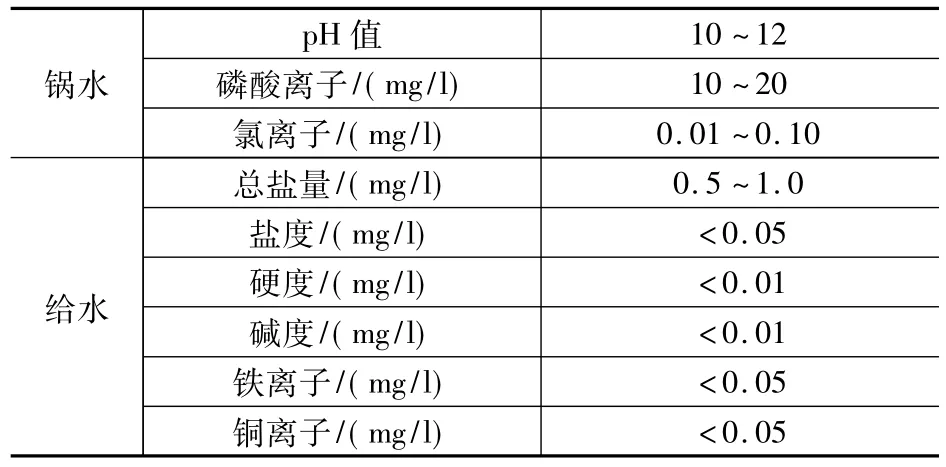

锅水是整个蒸汽动力装置传递能量的工作介质,锅水水质的好坏直接影响到整个动力装置工作的可靠性、经济性与机动性。某船用锅炉过热器中所运行中的介质含有较多的硬度杂质、碱度杂质、盐度杂质和各种气体。如表1、表2、表3所示[3]。给水的总盐量、硬度、碱度等超过了设计标准的几十倍,这些杂质进入锅炉后,随着锅水不断蒸发,杂质不断浓缩,沉积在锅水中的杂质越来越多,在受热面上生成水垢,加上管子在热应力的影响下,过热器管子发生腐蚀就在所难免了[1]。

表1 船用蒸汽锅炉锅水、给水的极限值

表2 本船用锅炉实际锅水、给水值

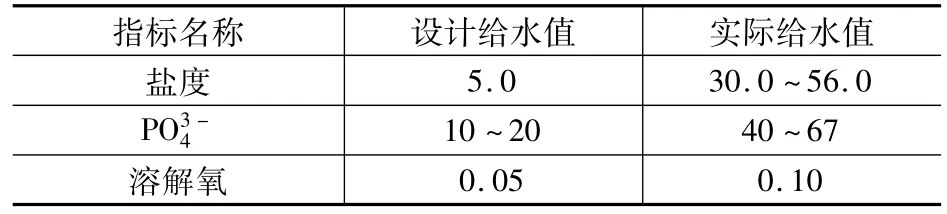

表3 保养水指标差异 mg/l

另一方面,锅水水质差将引起锅水导电率增大,促使锅炉内部电化学腐蚀速率加快,程度加剧。以锅水中NaCl和Na3PO4为例:当NaCl的浓度从8mg/l增加到22mg/l时,其导电率将由15μS/m增加到41μS/m;当锅水中Na3PO4的浓度从20mg/l增加到55mg/l时,锅水中Na3PO4导电率将由10.5μS/m 增加到27μS/m 。两者的导电率分别增加2.73和2.57倍,相应的腐蚀率也将加快,将严重危害过热器管子的安全运行[3]。

1.2 Cl-含量的影响

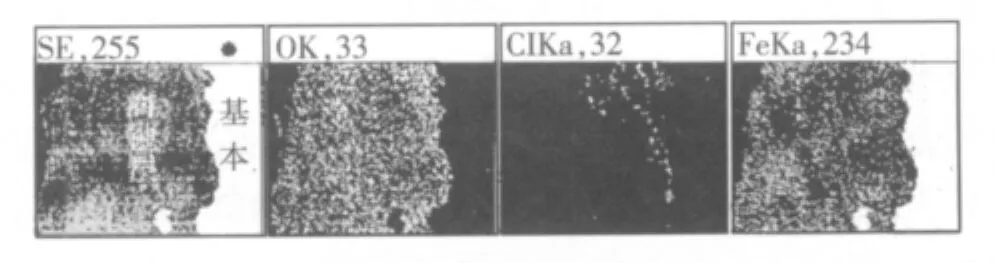

从图1可知,过热器管内锈层局部位置的Cl-含量较高,锈层厚薄不均,有的部位锈层分层明显,层间有裂纹;有的部位锈层分层不明显。从图2所示,管内壁局部位置的锈层与基体的界面附近含有较高的Cl-;从图3所示,锈层间处含有较高的Cl-,这说明蒸汽中的Cl-易于沿着锈层裂纹等缺陷深入扩散,而使Cl-主要集中在锈层的缺陷处。

水中所含Cl-的浓度称为盐度,其相应氯化物如NaCl、MgCl2和CaCl2等杂质通称为盐度杂质。如表1、表2、表3所示,锅炉水质中的Cl-含量过高,易生成较多的盐类杂质,随着锅水的逐渐蒸发和盐度杂质的浓缩,锅水盐度逐渐增加,锅水逐渐浓稠会破坏锅内正常的汽水分离,恶化蒸汽品质,加快腐蚀速率,危及过热器安全。

湿饱和蒸汽从汽筒不断加热到过热器的过程中,所含炉水逐渐吸热蒸发,盐分便逐步沉淀在过热器管子内侧。由于盐分的沉积,Cl-与水蒸气协同作用显著加速了管内腐蚀。且在相同的Cl-浓度的Cl-与水蒸气协同作用时,随着温度的升高,Cl-加速腐蚀作用会更加明显。

随着过热蒸汽温度的升高,过热器管内壁锈层的组成相的形态和数量都发生了变化,使不同流程的管子内壁的腐蚀产生了差异。管内壁锈层中α-Fe2O3最多、Fe3O4最少,锈层孔隙大。且管内壁Cl-沉积最大,锈层孔隙大,锈层层间有明显裂纹,Cl-易于扩散到锈层内部,因而腐蚀速度最大。管内Cl-含量越高,氯脆越严重,管内腐蚀也就越严重[4]。

图2 腐蚀管子横截面的元素分析图

图3 腐蚀管子内壁横截面的SEM形貌和线扫描图

1.3 湿保养不当的影响

锅炉停炉保养方法不当,也会造成锅炉过热器管内腐蚀加剧。按照设计规定,锅炉停炉24 h以上时,需对锅炉进行湿保养,目的是除去锅炉中的氧使锅炉充满带碱性的水,以免腐蚀。但该型锅炉湿保养存在着以下几方面问题。

1)不应该将湿保养起点定在锅炉汽压0MPa。将锅炉汽压从工作压力降为0MPa时,锅炉本体和过热器内蒸汽的凝结使锅炉内部对外界产生很大的吸抽作用。如果个别阀门、水位表或连接处稍有滴漏,外界所含有氧和二氧化碳的空气很容易由此进入过热器管内,造成停炉期间的氧化腐蚀。

2)湿保养时添加的药品欠完备。按照设计要求,锅炉湿保养时,需加入3种化学药品:①磷酸三钠,250 g;②苛性钠,90 g;③维生素C,350 g。前2种药品使炉水的磷酸根离子值和碱值保持在一定范围内,维生素C的还原性使其与水中可能含有的氧气进行氧化还原反应,以除掉炉水中的残余养分。而该船湿保养时添加的药品是磷酸钠和硝酸钠溶液,残余的氧气将会带来恶劣的腐蚀环境。

3)加热除氧的方法欠科学。在主锅炉加热除氧时,从过热器下排污阀通入辅锅炉来汽,充分加热其中滞水,一直到过热器联箱上诸空气旋塞冒汽时再关闭。从目前过热器下部汽水联箱3个排污阀情况来看,只能从最后一个排污阀通入蒸汽。这样,其它管子中的水只能靠热扩散逐渐加热。根据我们的实验,通入此阀蒸汽加热约50min后,从管子放出的水温才68℃,若有时间要求,就难以达到彻底除氧的目的[5,6]。

2 预防管内腐蚀的措施

针对上面分析的腐蚀原因,提出具体的措施如下。

1)提高锅炉运行水质。重新制定船用锅炉用水水质标准,提高锅炉给水、锅水水质,尽可能降低锅水总盐量;改进水处理技术,首先锅外水处理包括锅炉给水的离子交换处理及除氧处理等,然后锅内处理方法是向炉内加碱、磷酸盐等处理方法,把能形成水垢的物质转变为可用排污方法排除的泥渣,以防止或减缓水垢的生成。

2)控制Cl-的含量。控制Cl-的含量最有效的措施是控制锅水的含盐量,可通过适当的排污,并补充给水以降低锅水的含盐量。

3)改进湿保养方案。建议在锅炉汽压降至0.05MPa时开始湿保养,且当预计锅炉停炉超过24 h时一定要进行满水保养;适当加入维生素C,以除去水中的残余氧分,以免造成停炉期间的腐蚀损坏;使金属浸泡在含有除氧剂或其他保护剂的水溶液中;进行过热器湿保养管路的改造,考虑让除氧器内的除氧水不经锅炉本体就直接送入过热器内,由此降低过热器内保养水的盐度。

3 结论

船用锅炉过热器管内发生腐蚀的主要原因是由于运行水质较差引起的,建议立即制定锅炉用水水质新标准,提高锅炉运行水质,从根源上改善锅炉的运行条件。在实际的工作中,还应改进水质管理、停炉期间的湿保养、加热除氧的方法等,杜绝或减少腐蚀的发生。

[1]湖南省电机工程学会.火力发电厂锅炉受热面失效分析与防护[M].北京:中国电力出版社,2004:79-82.

[2]马青华,付大海,裘达夫.船舶锅炉燃油管内部腐蚀与防护 [J].中国修船,2008,21(2).

[3]车锐,王世年.船用锅炉及压力容器检验 [M].北京:中国电力出版社,2007:39-55.

[4]秦晓勇,陈兵,陈德斌.船用锅炉过热器管子腐蚀原因分析 [J].锅炉制造,2010(4).

[5]李彦林.锅炉热管失效分析及预防[M].北京:中国电力出版社,2005:53-54.

[6]吕军文,楼台芳.高温炉水的性质对水冷壁腐蚀的影响 [J].四川电力技术,2003(5).