主泵电机润滑油损失异常的分析和处理

潘晓峰,杨 宝

(秦山核电有限公司,浙江 海盐 314300)

秦山第一核电厂的主泵电机自运行以来,一直存在运行过程中润滑油损失的问题。在R1~R10大修中,主泵电机的年度检查先后都发现在电机的各层面及空冷器上有较多的积油现象。我们的主泵电机因为结构的原因,少量的润滑油蒸发损失是正常现象。由于润滑油损失的正常与否没有一个量的衡量,因此在R10之前的多次换料检修过程中,虽然对主泵A、B电机的润滑油损失问题进行过专项检查及维护,但是一直未能更好地解决问题的根源。在C11的运行周期中,尤其在下半循环周期中主泵A电机上油槽频繁出现了油位低报警,经上油箱油位视窗对油位目测检查确认,发现电机上油箱油位确实偏低,实际油位低于油位中线2~3 mm。因此对电机上油箱进行了5次补油的应急处理,其5次加油时间和加油量分别为:2009年8月26日加油13 L,10月29日加油9 L,12月16日加油6 L,2010年1月23日加油4 L,2月26日加油10 L。由此可以看出报警的时间间隔越来越短,也就是说润滑油损失在加剧。主泵A电机频繁加油的问题必须引起高度重视。主泵是整个核电站的心脏,如果主泵在运行期间突然出现故障保护,将导致电站的异常停堆,不但影响经济效益,而且可能对电站安全造成威胁。经过多次组织专题会议讨论,决定在R11换料检修期间彻底查明原因,解决问题。

1 主泵电机结构简介

P300工程反应堆冷却剂泵电机为立式恒速感应电动机,功率4 500 kW,电压6 000 V。电机整体结构分为上机架、下机架、转子部件和中间定子线圈部分。自润滑的推力轴承承受整个电机转子的重量。推力轴承通过下部的轴瓦柄定位于分体式轴承板的瓦座孔中,轴承板通过定位销与轴承壳连接,防止轴承板随轴一起转动,又限制轴承板的径向移动。推力盘热装在转子上,通过背紧螺母固定。轴承壳装在推力盘外部,通过固定螺母定位在上机架上。导轴承装在轴承壳与推力盘之间,通过调整螺钉的精密螺纹使得轴承间隙得到准确的调整。轴承的迷宫密封是用整圆形的拉紧弹簧把对分式密封环结合在一起,密封环由挡油管上的台阶和用定位螺钉固定在挡油管上的定位环来定位的,定位销分别错开180°,防止密封环随轴一起转动。挡油管(上油槽内桶)与轴颈(或推力盘)之间通过三道整体密封环起到主要的密封作用,这些密封装在挡油管上,与轴颈有足够的间隙,以致轴在径向上偏移1 mm时,密封仍不会损坏。

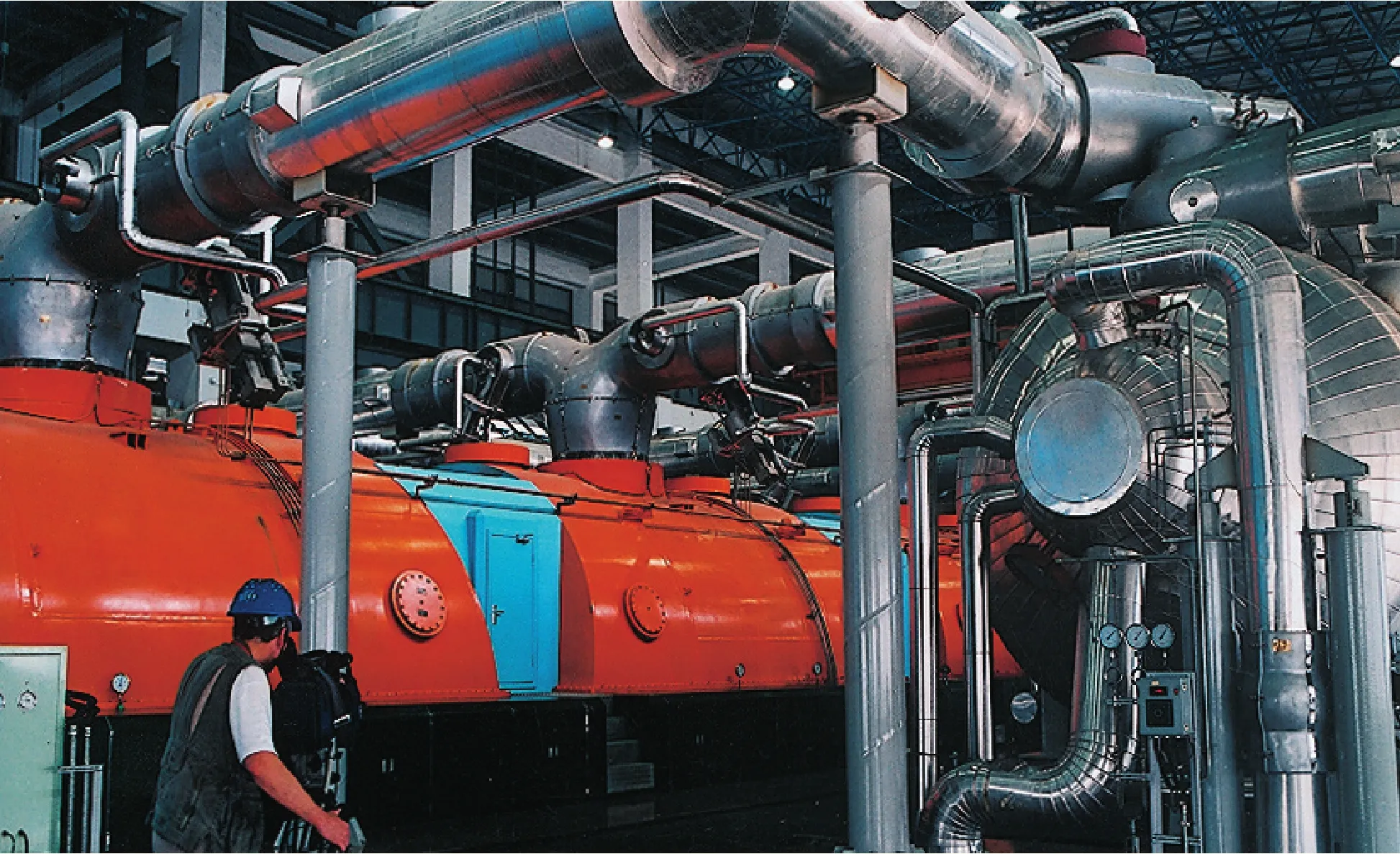

在上机架的下部,即为转子铁芯和定子线圈的冷却风扇。外壳板上的通风孔,使冷却空气均匀的通过定子绕组的端部,进入转子铁芯,上下通路汇合到一起后一起流向定子线圈,吹向外壳上的空冷气,使冷却气流得到冷却,最终使整个设备环境温度得到冷却。

推力盘内壁上,设计有油沟,收集沿着推力盘内壁上升并越过挡油管的三道浮油密封的爬油,这些油通过推力盘上的油孔返回油槽。越过挡油管的漏油聚集在油槽下的轴肩位置时,被甩入集油盘,然后经泄油管排出(见图1)。

瓦箱内的油路循环与浮油密封环的作用:油箱中的油通过瓦箱下部侧孔进入到瓦箱内部对推力瓦进行润滑。在推力盘转动过程中产生离心力的作用下,一部分油通过导瓦箱进油孔到达导瓦室内对导瓦进行润滑冷却,然后沿着回油管回流到油箱内被冷油器冷却;另一部分油会沿着推力盘内孔与挡油管之间的间隙向上爬升。但是浮油密封环与推力盘内孔之间的间隙很小,爬升的润滑油会被浮油密封环阻挡而保持一定的压力,所以,浮油密封环不但有消除润滑油液面扰动的作用,而且还可以保证有足够的润滑油进入到导瓦室对其润滑冷却(见图1)。如果浮油密封环与推力盘内孔间隙过大,密封不严,就会使润滑油透过浮油密封环,但是这会导致对上导瓦的润滑油量大大减少,难以保持瓦箱的正常油压,从而使导瓦室内的润滑油滞留时间变长,极大地影响导瓦润滑冷却效果。如果浮油密封环与推力盘内孔的间隙过小,又会使其摩擦增大,从而产生局部高温,增加润滑油过热蒸发损失。因此,浮油密封环与推力盘内孔间隙大小的控制十分重要。

2 初步分析与方案制订

针对主泵A电机上油箱润滑油异常损失,经过机/电/仪/运行及技术部门多次的专题讨论和分析,决定在R11主泵电机解体大修中排除所有可能造成润滑油损失的原因,并且安装一个磁质伸缩油位计来实时监控主泵电机上油槽实际油位,避免原来的浮球油位计只能够检测油位最高和最低点的不足。根据对设备结构和运行数据分析,油气的异常损失是由于电机在运行情况下,润滑油异常产生局部高温不能得到及时冷却而产生油气,在上油槽呼吸不畅空气呼吸器堵塞的情况下,腔室内存在正压,产生的油气不能通过推力盘上的油孔返回上油槽。此时油气就会在转子冷却风扇的抽吸下,沿着上油槽的内挡油管和集油盘与转轴之间的间隙,再进入到整个空气循环风路当中,最终积存在电机各层面隔板和机架上。

针对以上可能性的分析和讨论结果,制订如下检修方案:(1)对主泵电机目视油位镜机械零位进行检测和重新标定;(2)对电机上油槽浮油密封环尺寸进行测量,对比新旧密封环外形尺寸;(3)将浮油密封环安装尺寸升高1~2 mm,以达到更好的密封效果;(4)上油槽加油孔内桶包裹有目数较细的过滤网,足可以起到防尘防灰的作用,故去掉空气呼吸帽致密的过滤片,以保持上油槽腔室内部呼吸畅通。具体采用以上方案哪些条款,视检解体过程中的具体情况而定。

3 主泵电机的解体检修过程中的检查和测量

在主泵电机解体检修过程当中发现:主泵A电机上油箱润滑油损失情况较为严重,损失的油主要积存部位分别位于电机的各个层面:

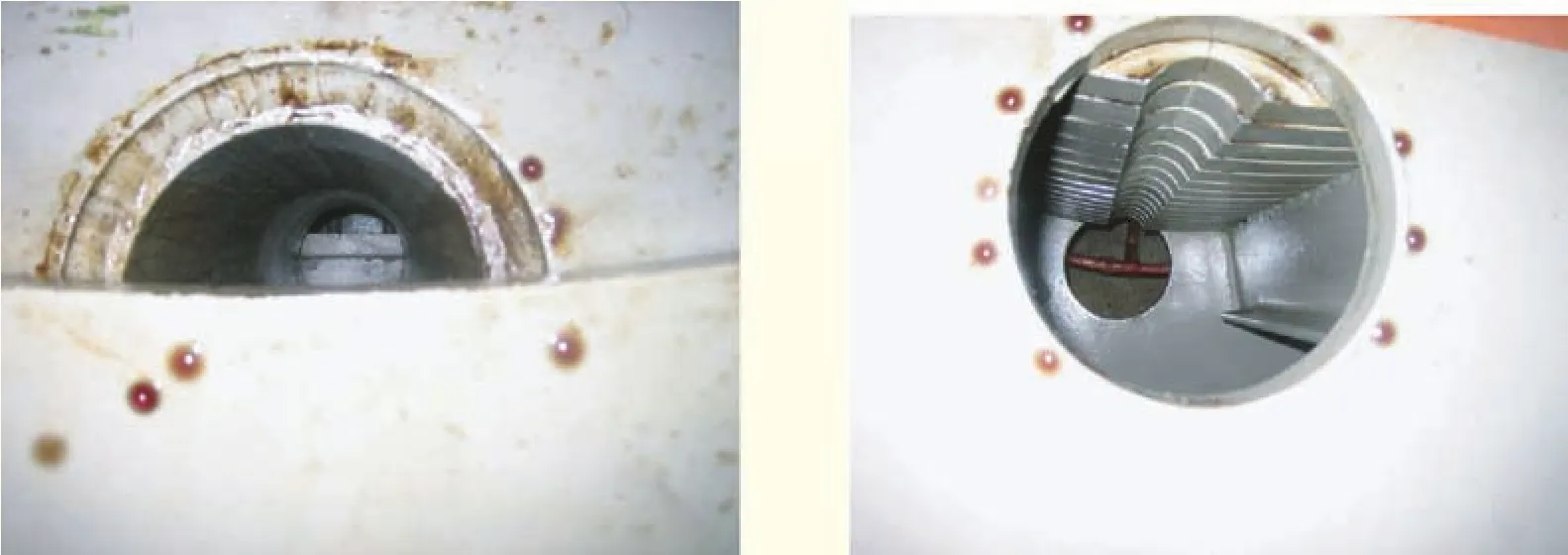

(1)电机定子层面以及空冷器通道(见图2),与风道相通的电机下机架通风孔(见图3)。

(2)定子线圈保护罩内部(见图4)以及下机架上部(见图5)积存着大量的油污。

(3)在电机与泵轴承箱的连轴器层面也有较多积油(见图6)。此处的油可以沿着油箱与泵座的四周缝隙向下流向机械密封压盖的层面(见图7)。

(4)在电机转子的表面未发现明显油污(见图8),定子线圈表面油污情况也较干净(见图9)。

(5)在位于上油箱密封面下65 mm处有仪控探头出线孔,在出线孔部位发现油渍,存在油散失情况(见图10至图13)。

主泵电机上油槽仪控线孔位于油箱上部,由于接头内密封圈老化出现漏油痕迹,所以会有油迹,分析原因为主泵电机上油槽呼吸帽呼吸不畅,油箱内存在正压油气,从仪控测温线的不严密之处向外溢出。

(6)其他检查:

机械油位镜的检查:连接件没有变形,焊口没有漏点和变形。

转子同心度的检查:定转子气隙均匀,同心度良好;

转子与上下油箱的同心度良好;

转子与上下导瓦间隙均匀,上下导瓦和推力瓦瓦面未发现有异常磨损和烧蚀。

图2 电机定子层面Fig.2 Stator layer

图3 定子线圈上下通风孔Fig.3 Stator coil vents

图5 电机下机架上部Fig.5 The top of motor lower bracket

图6 轴承箱上盖处Fig.6 Bearing box cover

图7 主泵机械密封压盖周围Fig.7 The periphery of the RCP mechanical seal gland

图8 电机转子表面Fig.8 Rotor surface

图9 定子线圈表面Fig.9 Stator coil surface

图10 上油槽内部出线孔Fig.10 Inner cable hole of up-tank

图11 上油槽外部出线孔Fig. 11 Outer cable hole of up-tank

图12 上油槽外部出线孔油渍Fig.12 Lubrication on the outer cable hole of up-tank

图13 上油槽出线孔密封结构Fig.13 Sealing structure of the outer cable hole of up-tank

根据检查和测量,发现推力盘与轴的配合(过盈量0~0.01 mm)相对较松,新的推力盘备件经过实测数据如表1、表2所示(过盈量0.03~0.04 mm)。

浮油密封环与推力盘内径间隙的检查(见图14、图15)

推力盘内径(非配合处)244.00 mm;

最上一级浮油密封环外径2 4 3.6 5~243.84 mm,存在椭圆,推力盘内径244.03 mm;

中间一级浮油密封环外径2 4 3.5 0~243.78 mm,存在椭圆,推力盘内径244.00 mm;

最下一级浮油密封环外径2 4 3.5 3~243.78 mm,存在椭圆,推力盘内径244.00 mm;

在检查浮油密封垫片时发现第二级密封垫的定位销弯曲(见图16),并且外径磨损情况也较严重(见图17),单边减少0.03~0.20 mm,外径颜色有焦糊状。

表1 推力盘与轴的配合检查数据Table 1 Fitness checking data between thrust disk and shaft

表2 新的推力盘备件实测数据Table 2 Measured data of new thrust disk spare parts

图14 三级浮油密封及电机推力瓦Fig.14 Three stage floating oil seal rings and motor thrust bearing

图15 推力盘内部磨痕Fig.15 Wear scar in the thrust disk

图16 弯曲的销钉Fig.16 Bent pin

图17 浮油密封外径焦糊Fig. 17 Burnt surface of the floating oil seal ring

电机的机械部分除润滑油损失情况较为严重以外其余各部分配合、间隙、磨损、定位、表面防腐等情况均属良好。

(7)经过测量,上导瓦中心在浮油密封环上部的压环中间部位,位于油位镜中线下0.6 mm处,目视油位镜标定正常。

4 对润滑油产生异常损失的原因及分析

根据现场设备情况来看,上油槽浮油密封有磨损,但是仍然保持密封作用。主泵电机上油槽箱体没有发现任何异常漏点,集油槽内并没有存油,集油槽放油阀完好,排除了润滑油直接向外泄漏的可能。

根据现场润滑油积存的情况来判断,润滑油的损失是以油气蒸发的形式产生的。油气随着电机定转子循环冷却风进入到电机的各个层面,最终冷却凝结积存下来。

浮油密封环轴向位移的限位是由挡油管上的台阶和用定位螺钉固定在挡油管上的定位压环的间隙来控制的。为防止其随轴转动,浮油密封环通过定位销限位在压环的开口槽内,以保证其可以在沿着直径方向移动。密封环通过外径与推力盘内径之间保持着间隙配合,而密封环内径与挡油管之间有较大间隙,所以,在主泵电机一直保持运转的状态下,密封环实际上是在随着电机推力盘一起径向小幅位移的振动。所以在正常状态下,压环的开口槽应该是只承受一个密封环摩擦力的反作用力,而定位销随着转子部件径向振动时可以在开口槽内沿直径方向往复自由运动。通过对设备状况的分析,在检查过程中发现密封压环的开口槽的开口方向与整个压环的直径方向偏离了一定的角度,而没有完全与直径方向重合(见图18)。在这种情况下,密封压环的开口槽就受到了两个力的作用,一个是密封环摩擦力的反作用力,一个是由于压环开口槽导向与密封环随着电机推力盘在径向方向上的振动方向不一致而产生的阻力,其各个力与合力的方向如图19所示。在此同时,在开口槽偏斜而压环材质又较软的情况下,导致密封压环的开口槽在定位销长期撞击力作用下,压环开口槽沿着合力的方向出现凹槽,使定位销嵌进了凹槽内,失去了浮油密封环在沿着半径方向的补偿作用。一旦第一级浮油密封环被限制了位置,在定位销的限制作用下,第二级和第三级密封环也不能完全补偿转子的径向振动及其推力盘在导轴承偏差范围内沿半径方向上的移动,从而会增大浮油密封环与推力盘内径的摩擦,导致上油槽浮油密封环严重磨损。浮油密封环与推力盘内径的摩擦也会产生高温,使得密封环与推力盘内径之间的摩擦更加严重。摩擦的加剧导致了密封环定位销在剪切力作用下发生了歪斜甚至是弯曲。弯曲的定位销更导致了环与环之间的强制错位,从而不断产生局部的高温,加重了油气的过热蒸发。

图18 浮油密封环受力示意图Fig. 18 Stress schematic of floating oil seal ring

图19 密封压环受力示意图Fig.19 Stress schematic of sealing ring

5 油气散失通道的分析

通过现场积油情况检查和分析,主泵A电机定转子气隙间积存油渍并不是很多,油气通过气隙间散失小部分,而通风孔部位积存的油较多,可见大部分的油气散失是通过定子线圈的上下通风孔进入到定子线圈与空冷器的中间腔室,一部分在遇到空冷器时温度下降凝结成油滴,再通过下通风孔向下滴落至下油箱上部盖板面上并大量积存在那里。另外,油箱中的油气在油箱内空气层有一定正压时,大大削弱了透过浮油密封环的油气通过推力盘上的回油孔的回油功能,从而导致大量的因浮油密封环与推力盘内孔摩擦而产生的过热蒸发油气,只能沿着转子与挡油管之间的缝隙通过,而被转子上的冷却风扇抽吸进入到冷却循环风当中。另外一部分油气也有从仪控进线孔流失到上机架通风通道中的可能。

对油气散失通道的分析如图20所示。

6 对润滑油损失异常的处理

本次检修我们对上下油箱的6个浮油密封全部进行了更换。在解决这个问题方面,我们采取了以下几种措施。

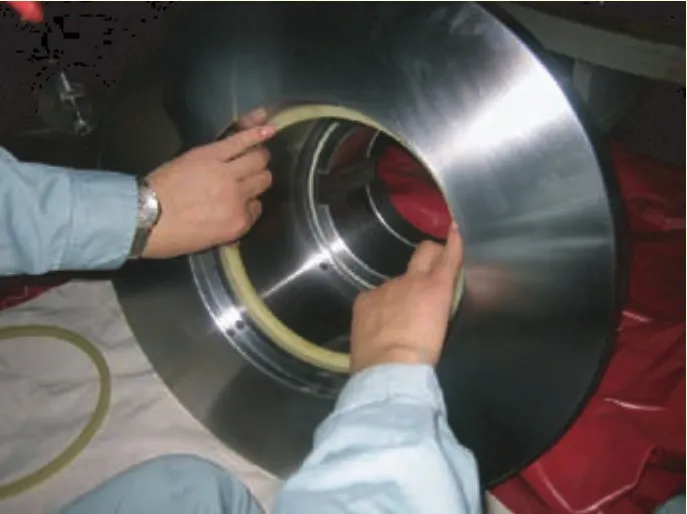

第一,在更换之前,对新的推力盘内径和浮油密封环的外径全部进行了测量,发现新的浮油密封环外径尺寸从243.88~243.92 mm不等,新的推力盘内径为243.97 mm,根据要求浮油密封环与推力盘内径的间隙在0.10~0.12 mm之间,间隙过小将会导致摩擦过大,间隙过大会导致密封不严,不能保压。我们对所有浮油密封环外径采用了打磨处理并用金相砂纸抛光,使三级浮油密封环外径尺寸相同,在安装之前都进行了试安装(见图21),确保浮油密封环与推力盘内径的配合间隙合适。并且保证安装时的同心度,使其达到最佳的密封效果而又使摩擦程度最低。

第二,旧的浮油密封环定位销漏出与埋入密封环的比例将近2:1,也就是说漏出的多余埋入的尺寸。这种比例更容易使定位销在长期受力情况下发生弯曲。在浮油密封环之间间隙很小的情况下,将定位销漏出的尺寸调整为2 mm,这样也能使定位销安装的更加牢固而不发生弯曲变形,并且足可以保证满足其作用效果。通过对定位销的安装比例进行调整,以保证其长期受力而不至于发生变形。另外,定位销的埋入部分进行了滚花处理,安装时从下向上安装,避免密封环内孔上部被扩大而容易倾斜弯曲。

图20 油气随冷却循环风散失示意图Fig.20 Loss of lubrication exhalation

第三,由于浮油密封压环的材质偏软,且凹槽开口方向与压环直径方向有一定的夹角,导致浮油密封环定位销在压环开口槽上不能沿着直径方向自由移动,这也是导致定位销发生弯曲的一个因素。因此,对浮油密封压环的定位凹槽进行了重新修整,使其开口方向在整个压环的直径方向上,并且对已经出现的压痕进行了处理。

图21 浮油密封环径向间隙的调整Fig. 21 Floating oil seal ring radial clearance adjustment

第四,对浮油密封压环的间隙控制采用了压塞尺的方式,使压环与浮油密封环之间的间隙均匀且使其处在最佳的扰动间隙范围内(见图22)。

第五,根据季节和设冷水温度的变化,设备运行上适当调节设冷水量,以保持润滑油温在正常温度范围内,以减少润滑油油气蒸发损失。

第六,去掉上油槽空气呼吸帽致密的过滤片,保持上油槽腔室内部呼吸畅通。

第七,由于上油槽浮油密封环安装标高与原设计没有冲突,没必要将浮油密封环垫高,取消本项方案的实施。

图22 浮油密封环轴向间隙的控制Fig.22 Floating oil seal ring axial clearance control

7 结束语

通过以上分析,造成主泵A电机润滑油损失异常的主要原因是由于浮油密封压环本身开口槽偏离直径的隐患缺陷的存在,在长时间运行下,加之定位销分配比例不合理,在摩擦力作用下,致使定位销弯曲而失去补偿功能,加剧摩擦,促使了润滑油损失异常问题的发生。由于浮油密封压环的缺陷隐患存在,所以要更加深刻的分析和理解导致主泵电机频繁加油的深层次原因。大型的立式电机上,该结构的上油箱形式皆存在一定的油气蒸发损失的问题。为了使油气蒸发损失达到尽可能小的程度,要做到:(1)改善油箱空气层的呼吸畅通;(2)严格控制各相关部件的配合间隙;(3)在今后还应当进一步学习和了解国内外对该类型的电机针对油蒸发散失的问题所进行的有效技改。在无风险的前提下,如果能通过对油品的比较、对密封环材料和挡油管的改良、对油箱呼吸帽的改进等方面做出更进一步的工作,主泵电机油气散失的情况会得到更加良好的控制和改善。

[1] RPC-XL. 主泵机组检修大纲[R]. 上海核工程研究设计院.(RPC-XL. Primary Pump Overhaul Program [R]. SNERDI.)

[2] 反应堆冷却剂泵高压电机使用说明书[R]. 德国西门子公司.(Operation Instruction for the HV Electric Motor of the Reactor Coolant Pump [R].Subsidiary of Simens.)