基于acslX软件的AP1000稳压器压力控制系统动态仿真

周 韦,张新立

(上海核工程研究设计院,上海 200233)

目前,我国正加快对美国AP1000三代核电技术的引进、消化和再创新工作,并在此基础上开发具有自主知识产权的大型先进压水堆核电站。作为核电厂的重要系统,AP1000控制系统共享一个公用的硬件设计和执行理念,系统按功能集成,增强了电厂瞬态过程的响应特性[1]。对于新一代核电站,有必要通过仿真实验来验证AP1000相关控制逻辑的正确性及合理性。其中包括稳压器压力控制逻辑的验证。

本文采用acslX软件进行建模。模型包括稳压器的物理模型,以及与控制逻辑相一致的控制模型。物理模型采用的是一个基于3区质量和能量平衡方程的动态数学模型。对于正波动时过冷水进入稳压器后出现的分层现象,3区模型比2区模型能更好地描述稳压器的动态特性。控制模型完全按照西屋AP1000稳压器压力相关控制逻辑图,以及控制逻辑的相关要求进行建立。这样仿真控制实验更能反映电厂的实际控制情况。

1 acslX软件简介

本文将采用acslX软件进行控制仿真。其所使用的高级连续性仿真语言(ACSL)是一种面向方程(或传递函数)的语言,对用方程(或传递函数)描述的系统能快速地建模。其表达方式很接近数学语言和自然语言。程序结构简洁明快,易读性好, 用户可以用acslX以任意的次序书写定义模型的语句,acslX能自动将这些语句分类排序成可执行的序列[2]。和大多数常用的开发工具一样,acslX提供了一个用户熟知的集成开发环境,用户可通过它对模型进行维护、组织和管理,窗口模式可根据用户喜好进行更改,如图1所示。

图1 acslX集成开发环境Fig.1 acslX integrated development environment

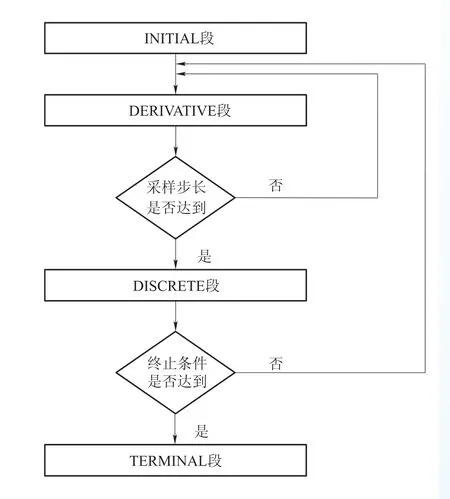

用ACSL建立的数学模型一般包含INITIAL段、DYNAMIC段(内含DERIVATIVE段和DISCRETE段)以及TERMINAL段[3]。

(1)INITIAL段主要是对模型的一些常量进行一次性赋值,如稳压器的几何尺寸、热工常量、压力控制器相关参数,以及状态变量的初值。INITIAL段内的语句只执行一次。

(2)DYNAMIC段中的DERIVATIVE段主要功能是对相应的稳压器数学模型的微分方程进行数值求解,求解过程可选用系统自带的解微分方程的数值算法,如4阶龙哥-库塔法等,无须用户自己编写算法的相应代码。

(3)DISCRETE段的主要功能是实现AP1000稳压器压力控制的相关控制逻辑和控制方法。该段的采样时间步长,一般来说大于DERIVATIVE段中求解微分方程的积分时间步长。

(4)TERMINAL段的主要功能是如果需要,在仿真时能不断地保存计算结果。

整个程序执行的流程如图2所示。

图2 AP1000稳压器压力控制仿真程序流程图Fig.2 Flowchart of pressure control simulation for AP1000 pressurizer

2 稳压器数学模型

在原有稳压器2区数学模型的基础上,针对模型中的不足之处,提出了稳压器3区动态数学模型,改进的3区模型相对于2区模型有以下改进。

2.1 求解微分方程组尽量采用理论推导

原稳压器2区模型中存在很多经验公式和系数,例如仅仅将压力变化率看成是蒸汽空间比容变化的线性函数,而比例系数是一个常数,以这种简化方式来得出压力随时间的变化关系,其精确性很难保证。本文则将直接从基本的质量和能量平衡方程出发,结合状态方程,通过理论推导得出压力随时间变化的关系。

2.2 考虑波动流量的瞬态影响,增加波动水区以完善模型

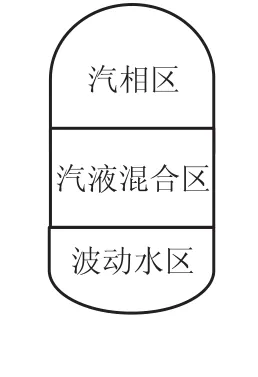

模型中只考虑蒸汽区和液态水区两个区域的质量和能量平衡,而瞬态发生时,一次测冷却剂的密度会发生变化,从而导致冷却剂波动流入或流出稳压器,而这部分冷却剂并不可能瞬间与稳压器液态区充分混合从而具有同样的状态参数。因此将液态区看做是具有同一状态参数的整体是不合理,有必要对其进行分层考虑。为此,除假设一个蒸汽区和主液态区(汽液混合区)以外,还应假设一个波动水区,从而完善对稳压器内部瞬态特性的仿真。3区模型示意图如图3所示。

图3 改进后3区模型示意图Fig.3 Division schematic of the modified three regional model

2.3 闪蒸流量的确定应采用Wilson公式

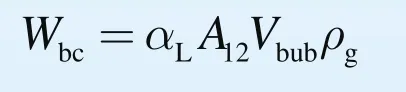

气泡上升和液滴下落的瞬态过程中,当过冷水到达饱和状态时,液相区内产生汽泡上升到汽相区;当过热蒸汽到达饱和状态时,汽相区的冷凝液滴下落到液相区。汽泡脱离液相区的流量可用下式计算:

式中,汽泡速度Vbub(m/s)由Wilson关系式确定,Lα为液相区的空泡份额;A为稳压器的截面积;gρ为饱和蒸汽密度;Vbub为汽泡上升速度[4]。

模型有以下基本方程:

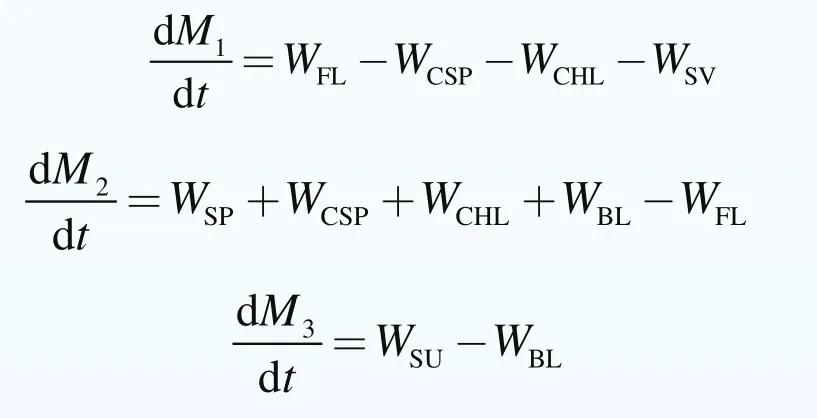

(1)质量平衡方程

式中,M1、M2、M3分别为汽相区、汽液混合区以及波动水区控制体的质量;WFL为汽液混合区闪蒸进入汽相区的闪蒸流量;WBL为波动水区闪蒸进入汽液混合区的闪蒸流量;WSP为喷淋流量;WCSP为因喷淋而导致的蒸汽冷凝流量;WCHL为因热量丧失而导致的冷凝流量;WSV为安全阀流量;WSU为波动流量。

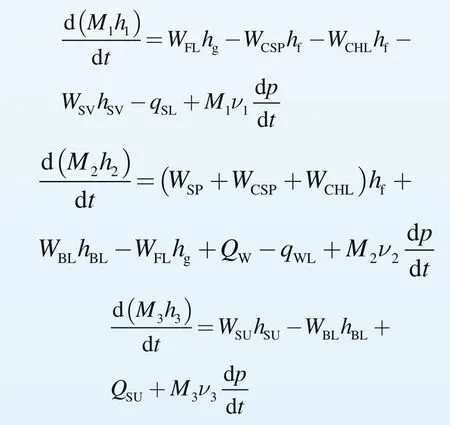

(2)能量守恒方程

式中,gh为饱和蒸汽的比焓;fh为饱和水比焓;SVh为安全阀流量的比焓;SLq为蒸汽区的热量损失;WLq为汽液混合区的热量损失;WQ为汽液混合区的加热量;SUQ为波动水区的加热量;1ν、2ν、3ν分别为3个区的比容。

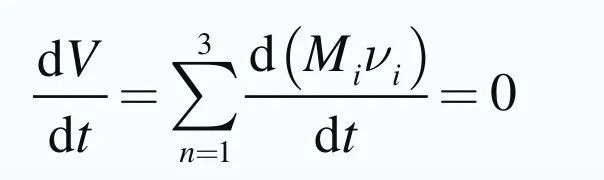

(3)总体积守恒

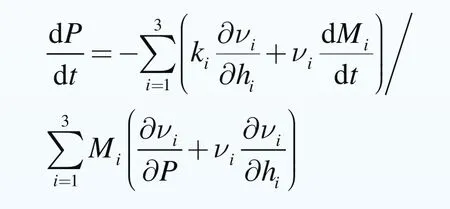

由此可得稳压器的压力方程:

3 AP1000稳压器压力控制系统(PPCS)

稳压器压力控制系统的功能是:稳态工况下,自动维持核蒸汽供应系统的压力于整定值处;瞬态工况下,能够维持压力在可接受的运行范围内,并且在瞬态后恢复到整定压力[5]。压力调节过程是通过顶部的喷淋装置和底部的加热器来完成的。AP1000稳压器中包含2个喷嘴,4组备用加热器以及一组比例加热器。正常稳态下,喷淋阀关闭,备用加热器关闭,比例加热器部分开启以补偿系统热量的损失。负荷跟踪模式下,1组备用加热器开启,1个喷淋阀部分开启,系统压力主要由喷淋流量控制。稳压器压力控制系统将系统压力的测量值与整定值作为控制参数来调节加热器和喷淋器。

A P1000稳压器压力控制系统具有从0%~100%功率范围的自动控制能力,具有连锁功能以防止喷淋器和加热器的误动。系统压力过低时,闭锁喷淋阀的自动控制功能;稳压器水位过低时,闭锁加热器的加热功能;与恰希玛2期的压力控制逻辑相比,AP1000的压力控制逻辑增加了一些补偿信号,例如增加了汽轮机功率补偿信号,可用于确定不同的功率负荷下喷淋死区和备用加热器启动值的大小。

4 稳压器控制系统仿真结果及分析

分别用2区模型和改进的3区模型对汽轮机功率从100%阶跃降至90%,以及从90%阶跃升至100%进行了仿真试验。将波动流量作为系统的输入,得到了稳压器压力随时间变化的动态响应曲线。

4.1 100%至90%功率阶跃响应仿真结果及分析

汽轮机功率从100%阶跃降至90%时的稳压器压力响应曲线,如图4所示。

图4 100%至90%功率阶跃压力响应曲线Fig.4 Scaled-up pressure response curve under 90%~100% power

由于堆芯功率较汽轮机功率有一定的滞后,当汽轮机功率从100%阶跃降至90%时,堆芯功率并未随之同步下降,这样使得一、二回路的传热在短时间内不匹配,一回路冷却剂的热量不能及时有效带出,导致冷却剂温度短暂升高,体积膨胀,波动进入稳压器,造成稳压器水位上升,压力升高。当压力到达相应喷雾阀开启整定值后,喷雾阀动作,产生喷雾,从而降低稳压器压力。防止压力过高超过高压停堆整定值。当压力降至备用电加热器启动整定值后,备用电加热器启动,系统压力缓慢回升至2 250 psi(1 psi=6.895 kPa)。从仿真结果可看出,在稳压器控制系统动作后,2个模型的压力都未超过高压停堆整定值2 385 psi。而且改进后的3区模型的压力峰值比2区模型的压力峰值低,与相关设计文件中的峰值2 297 psi较为接近[7]。波动后,由于3区模型波动水区的存在,加热器短时间内不可将该区冷水加热至饱和状态,因此,稳压器的压力在这段时间内没有上升(如图4中200 s附近这段时间),这与实际情况是相符的。而2区模型并没有反应这一过程,由此可见3区模型较2区模型更好。

4.2 90%至100%功率阶跃响应仿真结果及分析

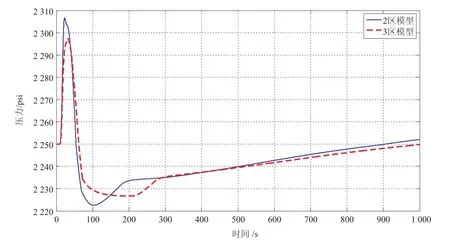

汽轮机功率从90%阶跃升至100%时的稳压器压力响应曲线,如图5所示。

图5 90%至100%功率阶跃压力响应曲线Fig.5 Scaled-up pressure response curve under 90%~100% power

同样由于功率滞后现象的存在,当汽轮机功率从90%阶跃升至100%时,堆芯热功率并未随之同步上升,使得一、二回路的传热在短时间内不匹配,一回路冷却剂的热量从蒸汽发生器迅速带出,而短时间内,堆芯不能提供足够的热量,从而导致冷却剂丧失的热量超过其获得的热量,冷却剂温度短暂降低,体积收缩,稳压器内的冷却剂波动流出,造成稳压器液位下降,压力降低。压力的降低会使比例加热器的加热量逐步加大。当压力降低到备用电加热器相应整定值后,备用电加热器动作,产生额外加热量,从而终止稳压器压力进一步下降,防止压力过低触发反应堆停堆。随着备用电加热器启动,系统压力逐步回升。但随着核功率的回升,冷却剂进一步升温,体积膨胀,稳压器液位开始上升,系统压力上升速率大大加快,当压力超过稳压器喷雾阀开启压力后,喷雾阀开启产生喷雾,使压力缓慢回至2 250 psi。从结果可看出,在稳压器控制系统动作后,改进后3区模型的压力未低于低压报警整定值2 210 psi,与2区模型非常接近。

5 总结

在原有2区模型的基础上,提出了更为完善的3区稳压器动态数学模型。在工程实际中,该模型可用于稳压器在各种瞬态条件下的动态特性仿真。并用于稳压器压力控制系统参数的设计和整定。该模型可与稳压器水位控制系统模型、反应堆功率控制系统模型、给水控制系统模型、蒸汽旁排控制系统模型结合,用于对整个核电厂的仿真,并对控制系统参数的优化提供参考依据,具有一定的工程应用价值。

[1] 林诚格,郁祖盛,欧阳予. 非能动安全先进核电厂AP1000[M]. 北京:原子能出版社,2008:423-424.(LIN Cheng-ge, YU Zu-sheng, OUYANG Yu.AP1000 Advanced Passive Safety Nuclear Power Plant [M]. Beijing, AEP, 2008:423-424.)

[2] 何祖威. 高级连续系统仿真语言ACSL及其应用[M].重庆:重庆大学出版社,1991:1-2.(H E Z uwei. Advanced Continuous System Simulation Language ACSL and Its Application [M].Chongqing University Press, 1991:1-2.)

[3] Aegis Technologies Group,acslX User’s Guide[R],2009:41-46.

[4] 崔震华,贾斗南,俞尔俊. 稳压器模型与仿真化[J],核动力工程,1993:208.(CUI Zhen-hua, JIA Dou-nan, YU Er-jun. Modeling and Simulation of Pressurizer [J], Nuclear Power Engineering,1993:208.)

[5] 张光新. 稳压器压力控制系统功能要求[M]. 上海核工程研究设计院,2010:1-2.(ZHANG Guang-xin.Functional Requirements for the Pressure Control System of the Pressurizer. SNERDI, 2010:1-2)

[6] Westinghouse,AP1000 Pressurizer Pressure Control System Functional Diagrams[R],2009.

[7] Westinghouse, AP1000 Design Transients:10% Step Load Increase and Decrease[R],2004.