炼钢污泥生产球团的实验技术

陈宏贵,朱桐

(中钢集团马鞍山矿山研究院有限公司,安徽 马鞍山 243004)

某公司每年产生20万t以上的炼钢污泥和高炉瓦斯泥,由于污泥的粒度细、粘性大、脱水处理时间长,使得污泥处置费用高、占用场地、污染环境,同时污泥中含有大量的铁元素,如不充分利用是资源的巨大浪费。有效利用含铁尘泥资源,保护资源与环境,提高资源利用水平势在必行[1]。

为了能更好地利用这些资源,走循环经济的发展道路,对其进行污泥球团粘结剂实验研究,为其含铁尘泥回收利用找到了一条经济、合理、有效的新途径。

1 实验设备、原料

实验设备:GY3004型压球机、WA-300型电液式万能试验机、电子天平、电烘箱、轮碾机等。

实验原料:瓦斯泥、OG泥、BF-Q灰和SINTER灰。

2 原料物化性能检测

2.1 粒度的测定

采用先水筛后干筛的方式进行筛分分级,各原料样品的粒度如表1所示。

表1 瓦斯泥粒度分析

2.2 水分及松密度

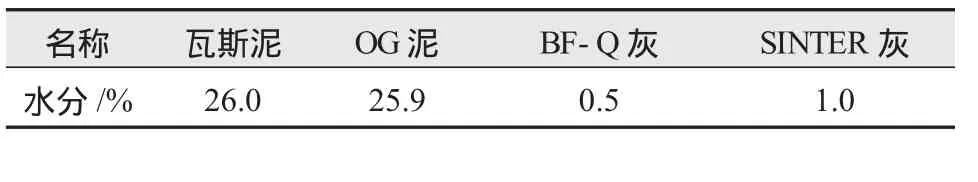

水分及松密度检测结果如表5、表6所示。

表5 原料水分含量

表6 原料密度(松密度)

2.3 化学组成分析

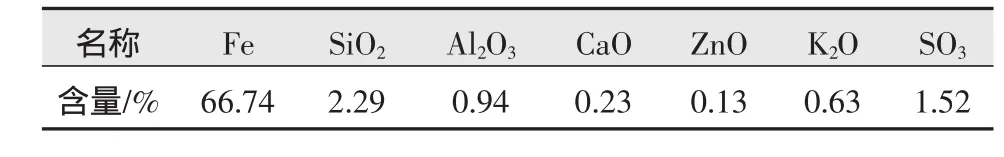

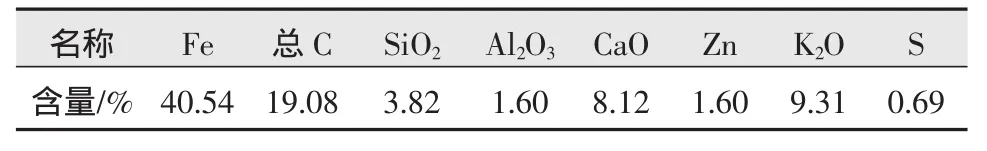

用X射线荧光光谱仪进行化学组成检测,结果如表7~10所示。

表7 瓦斯泥化学成分分析

表8OG泥化学成分分析

表9BF-Q灰化学成分分析

表10 SINTER灰化学成分分析

3 实验研究方案

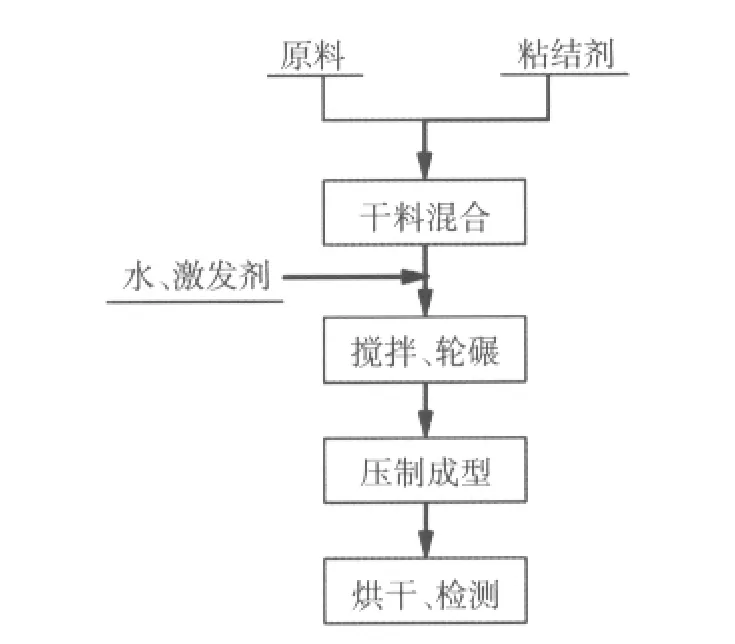

实验工艺流程如图1所示。

图1 污泥球团实验工艺流程

将原料烘干,原料按比例配比,加入粘结剂后干混,加水搅拌后放入轮碾机上进行轮碾,10 min后取出配料,备用,称取一定量的配料,加入进压球机中压制成球,烘干后检测[2]。

4 成球条件实验

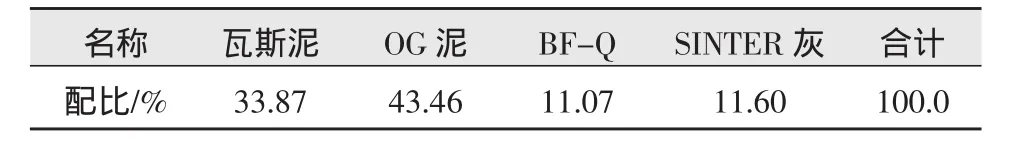

采用表11配比进行条件实验。

表11 SINTER灰化学成分分析

4.1 成球压力试验研究

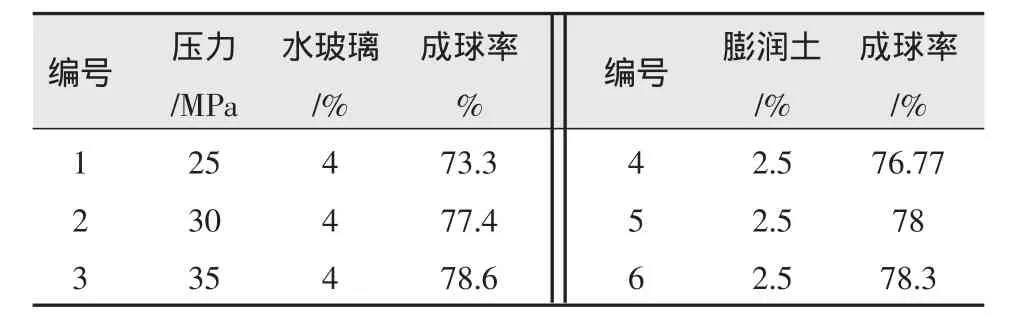

分别用水玻璃及膨润土作为粘结剂进行成球压力试验,水分11%,试验结果如表12所示。

表12 水分11%,水玻璃4%

从表12得出图2。

图2 成球率与成球压力关系图

从图2可以看出,在确定粘结剂和水分条件下,成球率随着成球压力的增加而增大,并且在25~30 MPa区间成球率的增率较大,而在25~30 MPa区间增率趋于平缓,说明了成球压力对球团的成型有较大的影响,2种粘结剂造球实验都反映了这一规律,从高效、节能上考虑,本实验确定了30 MPa为球团的成球压力。

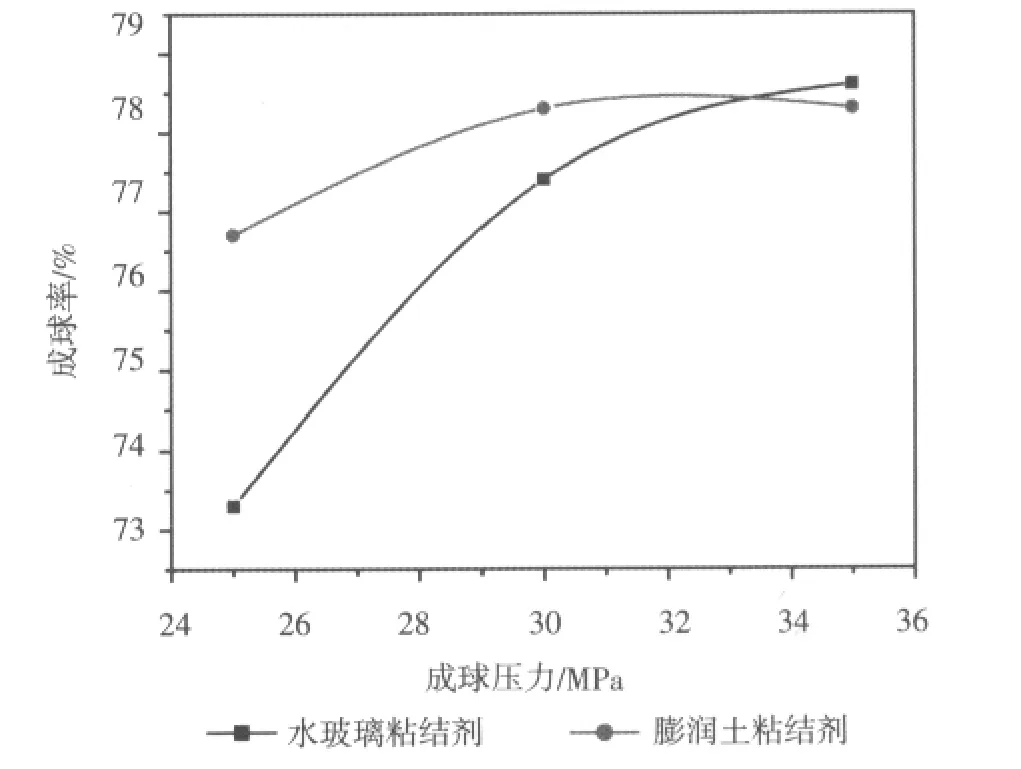

4.2 成球水分试验研究

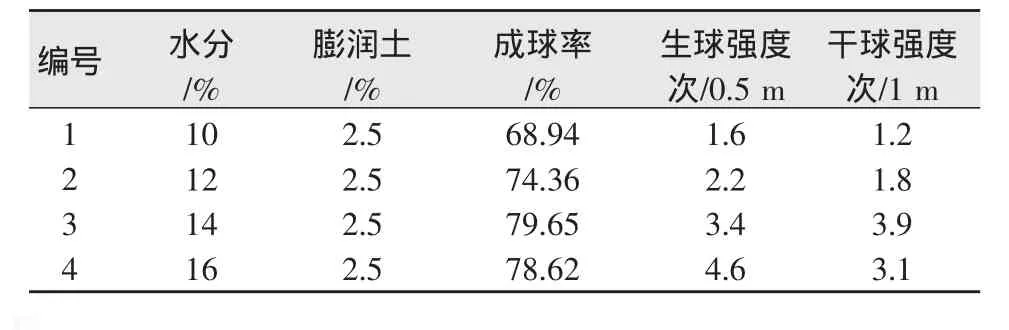

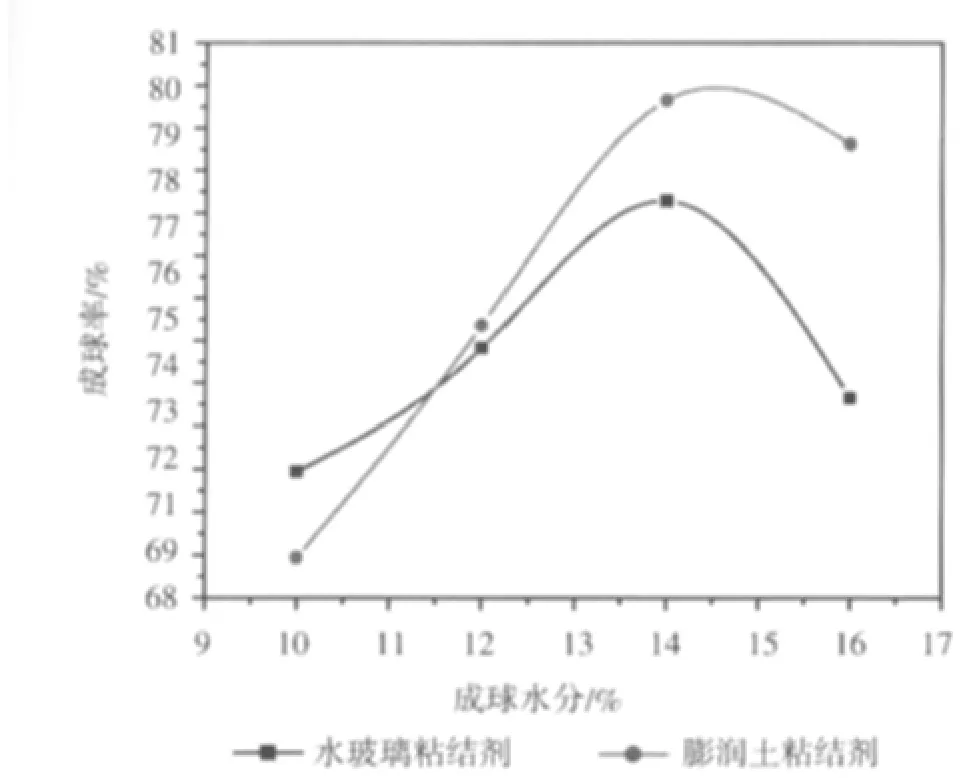

在成球压力30 MPa下,分别用水玻璃(含量4%)和膨润土(含量2%)进行试验,试验结果如表13所示。

由表13,14得出图3。

从图3和表13,14中可以看出,水分是影响球团生产的重要因素,随着水分的增加,成球率是先增后减。并且在水分为14%时成球率最好。生球的落下强度是随水分增加而增加,水分过多或过少对球团的成球率、落下强度和抗压强度都有较为明显的影响。

造球时水分过少,由于矿粒之间毛细水分不足,导致生球长大速度慢,强度低。水分严重不足,甚至还会造成母球内的孔隙可能被空气填充,矿粒接触不紧密,母球很脆弱,在机械力的作用下有可能碰碎,使得成球难以进行。如果水分过高,过湿的物料在造球时易堵塞给料斗使下料不畅通,同时易黏附在造球机内,造成成球率的减低,增加返矿量;生球粒度不均匀;可塑性大,易变形或互相黏结。

表13 压力30 MPa,水玻璃4%

表14 压力30 MPa,膨润土2.5%

图3 成球率与成球水分关系

根据前面的实验研究得出较佳的原料配水为14%,成球压力为30 MPa,在此基础上进行粘结剂的实验研究,以确定较好的粘结剂的种类和用量。

4.3 成球粘结剂实验研究

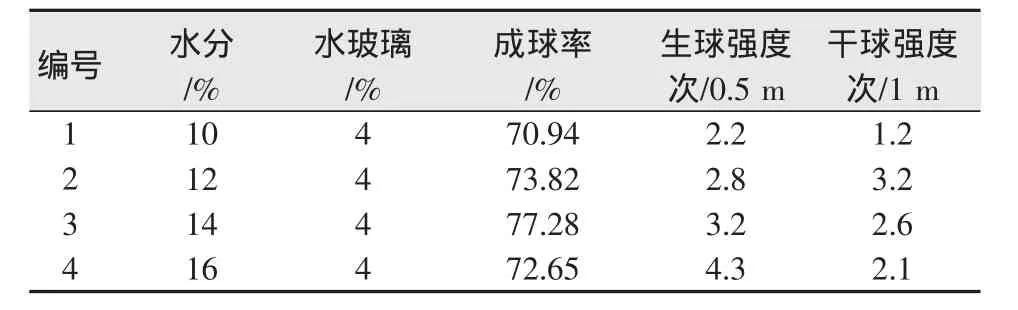

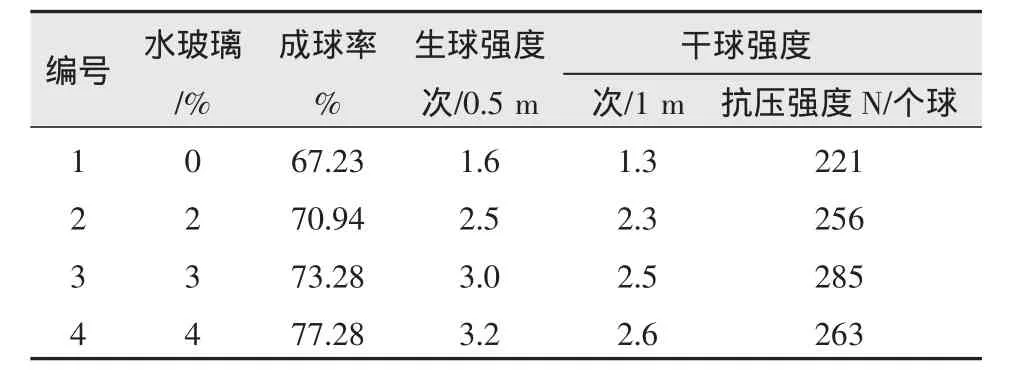

4.3.1 水玻璃粘结剂试验

进行水玻璃用量试验[3],结果如表15所示。

表15 水玻璃粘结剂成球试验

由表15知水玻璃作污泥球团粘结剂效果很差,生球落下强度均较低,不应采用。

4.3.2 膨润土粘结剂试验

膨润土作为粘结剂具有很好的粘着力,本实验用膨润土化学成分如表16所示。

表16 膨润土化学成分分析

用此膨润土进行球团试验,结果如表17所示。

表17 膨润土粘结剂成球试验

数据显示,膨润土可改善成球性能,但生球、干球的性能较差,不建议采用。

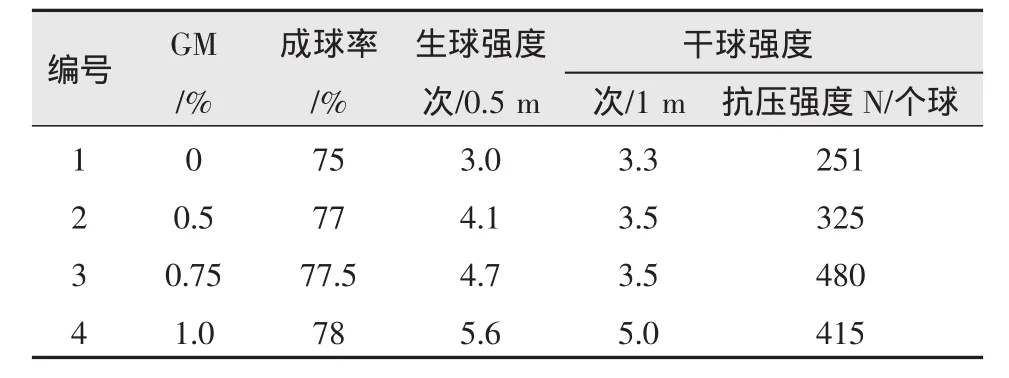

4.3.3 GM粘结剂试验

GM为来源较广的无机化工产品,易溶于水,有效含量44%~45%,宜配成高浓度水液做粘结剂,其不同用量的压球试验结果见表18。

表18GM粘结剂成球试验

由表18可知,以GM作粘结剂,尽管用量很少(0.5%~1.0%),却可以显著提高生、干球强度性能,其干球抗压强度增幅较大。GM的适宜用量为0.5%~1.0%,此时可确定成球率在77%以上。

5 结论

试验结果分析比较,选用GM作粘结剂的方案最佳,不但生、干球的性能好,而且用量少(原料的0.5%~1.0%),对球团的品位影响较小。GM方案的成球条件:成球水分:14%;成型压力:25~30 MPa,成球率 77%左右。试验用水玻璃及膨润土作为球团粘结剂性能较差,而GM粘结剂则有较好的效果。同时GM无机粘结剂用量少,适应性强,含杂质低,对球团品位影响小,且无毒副作用元素,市场来源广泛,易溶配添加,对环境无污染。

按年回收利用20万t炼钢污泥,可为企业每年增加近亿元的效益,同时解决了钢铁厂炼钢污泥处理难、处理费用高的问题,有着很好的经济效益、社会效益和环境效益。

[1]朱贺民.马钢炼钢除尘泥综合利用技术[J].炼铁,2004,26(1):48-50.

[2]刘振林.球团配加炼钢污泥的试验[J].烧结球团,2001,26(1):10-12.

[3] 张永祥,田发超,张克诚.添加复合粘结剂的球团试验[J].烧结球团,2004,29(5):9-11.