超薄磁力搅拌器的设计与实现

陈 竹,解永平,隋玉增

(大连理工大学 信息与通信工程学院,辽宁 大连 116024)

搅拌器是化学实验中的一种常用设备,广泛应用于化工、医药、食品、涂料、油漆、环保、化妆品等领域。传统化学反应溶液的搅拌多为手动操作,不仅耗费人力,还会造成反应溶液搅拌不均匀的现象,导致实验结果不准确。磁力搅拌器能很好地解决这一问题。磁力搅拌器不但操作简单,且可以按照操作人员意愿调整搅拌速度及搅拌方向,大大简化了操作过程,同时解决了对具有毒性或粘稠性反应溶液搅拌困难的难题。

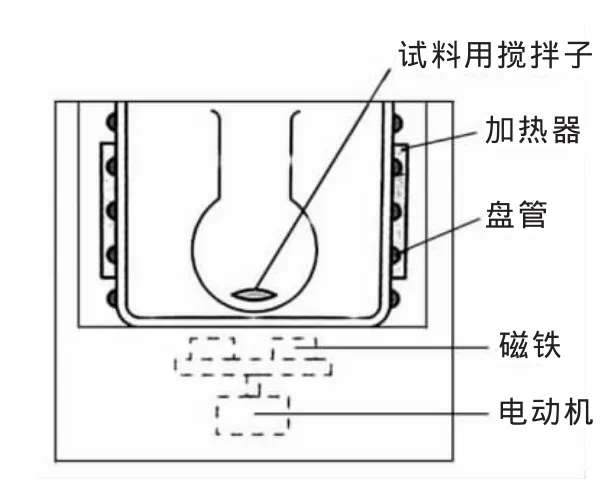

常规磁力搅拌器的系统结构图如图1所示[1]。其基本原理是:通过电动机的转动带动外永磁铁转动,再通过磁场的作用,由外永磁铁的转动带动内部搅拌子(永磁铁)的转动,进而达到搅拌的目的,即由电能转化为机械能,再由机械能转化为磁能。参考文献[2]、[3]、[4]所设计的磁力搅拌器结构原理也大致与此相同,其主要特点是都带有电动机,致使搅拌器的体积较大。对于便携式测量仪器,要求磁力搅拌器厚度较小、质量较轻,而传统的设计方法难以实现这些要求。

依据电磁转换原理,本文设计了一种超薄磁力搅拌器。通过在多个螺旋线圈中流过不同相位的脉冲电流,直接产生磁场,带动内部搅拌子(永磁铁)的转动,达到搅拌的目的,即由电能直接转化为磁能。其优点是省去了传统的电动机中间部分,可以有效地简化搅拌器的结构、减轻了质量,最重要的是可以做到超薄,从而使磁力搅拌器更好地应用于电化学便携式检测系统中。

1 电磁转换设计

图1 磁力搅拌系统结构图

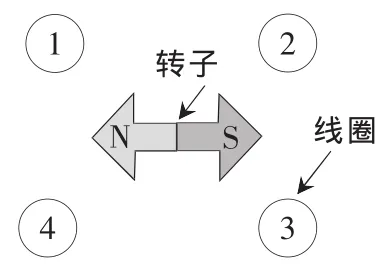

图2 电流流过螺旋线圈产生磁场

根据如图2所示的右手螺旋定则,在螺旋线圈中通过电流后,螺旋线圈上方将产生N极磁场,下方将产生S极磁场。如果通过螺旋线圈的电流方向相反,则线圈上下方产生的磁场方向也将改变。这样,通过改变螺旋线圈中流过电流的有无及方向,就可以根据实际要求来控制螺旋线圈中磁场的极性。

为了使搅拌器的搅拌子平稳转动,需要考虑的问题是为搅拌器配置多少个螺旋线圈,线圈越多越稳定,但结构复杂度及控制复杂度也相应提高。通常可以考虑配置的螺旋线圈方案为:4个、6个和8个,即线圈间的角度分别为 90°、60°和 45°。

本文所设计的磁力搅拌器采用4个螺旋线圈对角线放置,如图3所示。其中搅拌子的材质为永磁体,放在搅拌器上面。在图3中,把对角线上的两个螺旋线圈设为一组,即线圈 1、3为一组,2、4为一组。每组螺旋线圈同时通有电流,但电流方向相反,即在同一时刻呈现的磁场极性相反。这样,分别控制两组螺旋线圈中电流的通断及方向,就可以控制两组线圈不同时刻所产生的合成磁场的方向,进而控制搅拌子的转动。

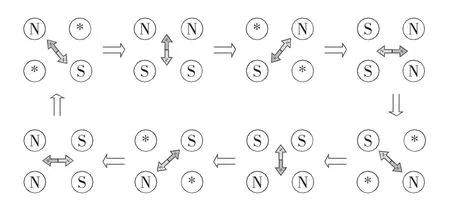

设定搅拌子顺时针转动一圈的8个方向为:西北、正北、东北、正东、东南、正南、西南、正西,如图4所示,其中,N表示螺旋线圈产生的N极磁场,S表示螺旋线圈产生的S极磁场,*表示没有磁场。这样,就需要各个螺旋线圈产生相应的磁场极性。

图3 磁力搅拌器螺旋线圈放置图

图4 搅拌子顺时针转动时各螺旋线圈的极性图

根据图4中螺旋线圈磁场极性的要求,只要在不同时刻控制两组螺旋线圈中电流的有无及方向,就可以控制两组螺旋线圈在不同时刻叠加出不同方向的磁场。两组螺旋线圈电流的时序如图5所示,其中T(t/s)为搅拌子转动一圈的时间,I(i/A)为流过线圈的电流值。

图5 两组螺旋线圈电流时序图

2 磁力搅拌器硬件设计

2.1 硬件总体结构

磁力搅拌器的硬件主要由单片机、驱动电路、螺旋线圈及电源等四部分组成,其框图如图6所示。其中,单片机为硬件结构的核心,采用AT89S51芯片负责按键的读取并产生相应的电流时序控制信号;驱动电路采用L6129DS芯片,其根据单片机的控制信号输出相应的电流时序;两组螺旋线圈根据流入的电流产生相应的磁场;电源负责给单片机及驱动芯片供电。

图6 磁力搅拌器硬件框图

2.2 处理器选型

处理器选用ATMEL公司生产的AT89S51单片机。该单片机是一款低功耗、高性能的CMOS 8 bit单片机,内含4 KB Flash程序存储器,128 B的随机存取数据存储器,32个外部双向输入/输出 (I/O)口,5个中断优先级,两层嵌套中断,两个16 bit可编程定时计数器,两个全双工串行通信口,看门狗(WDT)电路,片内有时钟振荡器。

单片机主要负责按键的采集,并根据采集到的信息将相应的电流时序发送给驱动电路。单片机与驱动电路、按键电路及SPI接口电路的连接如图7所示。其中,单片机与驱动电路通过P2口连接。

图7 单片机管脚连接图

2.3 驱动电路设计

本文所设计的磁力搅拌器为超薄型,用于便携式测量仪的溶液搅拌,反应溶液粘稠度较低。搅拌子的质量重为 1.95 g,长为 20 mm,半径为 6.58 mm;所使用的螺旋线圈绕组为0.1 mm的铜丝、高度为 4.5 mm,每个螺旋线圈绕组外围半径为10 mm。根据电磁关系,要求驱动芯片的输出电流范围为300 mA~500 mA。

根 据 相 关 文 献 ,THB6064、TB6560、TB8435、L6219DS等几款电机驱动芯片均可提供大小及相位可控的电流驱动。根据螺旋线圈绕组特性(匝数、材质、半径等)、所要搅拌溶液的粘稠度及烧杯半径等参数的变化,需要搅拌子的质量、半径、材质要相应改变,这样要求驱动芯片输出的电流大小也要相应地改变。综合考虑驱动芯片的输出电流、控制难易度及性价比等因素,本系统选择L6219DS芯片作为驱动芯片。

L6219DS芯片是一个具有双极性的集成芯片[5-6],在单片机的控制下,能实现对具有两极步进电机绕组的控制和驱动,还可以双向控制两个直流电机;输出电流值有167 mA、333 mA、500 mA可选,最高可达到 750 mA;支持10 V~46 V工作电压,并含有内部温度过热保护电路。该芯片外围电路简单,可以很方便地与单片机连接成一个电机控制系统。本系统中,L6219DS芯片与单片机的具体管脚连接图如图7所示。

单片机依据按键的选择,通过P2口输出两组信号来控制驱动芯片。两组信号功能相同,每一组信号用来控制驱动芯片输出的一组电流大小及电流方向。对这两组信号的控制是相对独立的,其中一组控制信号对应的输出电流如图8所示。 图中,I01、I11控制驱动芯片L6219DS输出电流1(OUT1)的大小,PHASE1控制驱动芯片输出电流1的方向,即电流的流向为A→B或B→A。驱动芯片产生的两组电流流过执行部分的两组螺旋线圈,通过两组线圈磁场的共同叠加,得到所需的磁场方向。

图8 单片机控制信号及驱动芯片输出电流时序图

3 磁力搅拌器软件设计

3.1 软件总体设计

软件采用C语言对单片机进行编程,程序采用模块化结构。软件的主要功能:单片机初始化、按键检测及螺旋线圈电流时序的产生。由于可以通过按键选择正转、反转、停止、开始、加速及减速等工作,所以需要正确分配主程序及定时中断的工作任务。电流时序的生成需要比较准确地定时,所以这一部分功能由定时中断完成;按键检测采用查询方式,因此单片机的初始化、按键处理程序由主程序完成。主程序与定时中断之间通过内存变量传递搅拌器的工作状态,即主程序通过按键检测获得状态信息,修改对应的正(反)转状态变量、停止(运行)状态变量、加(减)速状态变量。在定时中断中,依据搅拌器的运行状态,执行相应的动作,产生对应的螺旋线圈电流时序。

需要说明的是,由于设定了搅拌器搅拌子的8个方向,所以在软件实现时就设置了对应8个方向的8个序号(称为步伐),无论是正转还是反转,步伐的定义都不变,只是要根据正(反)转状态变量确定下一步伐是加1还是减 1。

3.2 主程序设计

主程序流程图如图9所示。系统上电后进行初始化操作,包括定时器初值及中断设置。初始化函数中,首先设定定时器0的定时时间,选取最长时间(即搅拌子转速最慢)为50 ms;然后,开全局中断及定时器 0溢出中断;最后,进入按键采集模块,采用无限循环进行键盘扫描,并根据相应的输入键值设置相应的标志位(加速、减速、正转、反转、停止、开始)。

图9 主程序流程图

3.3 定时中断设计

定时中断流程图如图10所示。进入定时中断函数后,首先关中断,再根据停止标志位判断停止键是否按下。如果按下,则调用停止函数,搅拌子停止转动,并等待开始按键;如果停止键没有按下,则根据转向标志位判断搅拌子的转向(正转、反转),并设定下一时刻搅拌子应指向的方向序号(即流程图中所示的步伐值)。之后再判断是否有加速减速操作,如果有,则更改相应的定时时间标志位(定时时间增加,搅拌子转速慢;定时时间减小,搅拌子转速快),并调用输出函数(即控制L6219DS输出电流);如果没有,则直接调用输出函数。最后,根据定时时间标志位赋给定时器相应的定时时间,并开中断。

本文针对现有的通过电动机转动带动永磁铁旋转产生旋转磁场的磁力搅拌器,设计了通过通电螺旋线圈产生旋转磁场的磁力搅拌器。该磁力搅拌器结构简单、运行稳定控制灵活方便,搅拌子转速在150 r/min~1 500 r/min范围内可调。由于本磁力搅拌器采用电能直接转化为磁能的方式,省去了常规磁力搅拌器所采用的机械转化的中间环节,使得磁力搅拌器的体积进一步减小,厚度降到1 cm,可以非常方便地应用于各种便携式测量仪器中。

图10 定时中断流程图

[1]王晓宁,黄孝胜,冯雁峰,等.超低温磁力搅拌冷阱的研制[J].医疗卫生装备,2010(7):19-21.

[2]袁建瑞,王玉玲.采用磁力耦合搅拌器的大输液配料桶[J].医疗设备信息,2000(1):10-11.

[3]陈登丰.搅拌器和搅拌容器的发展[J].压力容器,2008(2):33-41,46.

[4]房毅卓,胡军,房春晖.智能数字化磁力搅拌器研制[J].盐湖研究,2003(3):47-50.

[5]王华剑,罗卫兵.基于L6219DSA电机驱动芯片的磁力搅拌系统设计[J].电子元器件应用,2005(9):68-70.

[6]意法半导体公司.L6219 stepper motor driver.pdf.http://www.st.com/internet/com/search/search,2010-08-19.