津湾广场超深基坑开挖施工技术

□文/李锦春 张俊铎 潘 畅 芦庆祥

□张俊铎、潘 畅、芦庆祥/天津三建建筑工程有限公司。

津湾广场超深基坑开挖施工技术

□文/李锦春 张俊铎 潘 畅 芦庆祥

津湾广场一期工程20.5m深基坑施工,在基坑出土口处下方的各道混凝土环梁内侧设置了垂直打入的钢板桩,保留出土口处土台不挖除,掏挖土方浇筑出土口下方一段混凝土环梁,完成整个环梁的封闭,减少出土口处土方多次重复开挖和回填,缩短了工期,经济效益明显。

津湾广场;深基坑;开挖;环梁

1 工程概况

津湾广场一期工程地处天津市和平区滨江道商业街区延长线。A标段工程占地面积4500m2,见图1。基坑深度-20.5m,为地下4层的存车场。基坑支护采用地下连续墙,水平支撑采用4道混凝土水平支撑。

2 地质条件

基坑开挖区域地质情况见表1。

表1 土质情况

场区地下潜水静止水位大沽高程1.890~1.620m(地表水1.8~2.0m),变幅0.5~1.0m/a。微承压水含水层为⑥层粉土、粉砂层,埋深为22.0m;其上⑤层粉质粘土为隔水顶板,微承压水水头标高-1.400m(地表下5.1m),渗透系数3.7~6.5m/d。场区地下水渗透性指标见表2。

表2 地下水情况

3 基坑支撑体系

地下围护结构采用钢筋混凝土地下连续墙,靠近合江路及二期工程范围墙厚1000mm,靠近C、D标段处墙厚800mm,地下连续墙高43m。采用4道钢筋混凝土支撑系统。首层支撑梁及腰梁高度800mm,宽度800~1200mm不等,其他3层支撑梁及腰梁高度均为1000 mm,宽度同首层。各层混凝土支撑梁下皮标高分别为:首层 -5.6m、-2层 -9.6m、-3层 -14m、-4层 -18m。支撑体系设计混凝土强度等级:首层C35、其他3层C40。

因为基坑开挖正值冬季,为保证工期,支撑体系混凝土强度等级均提高了Ⅱ级,混凝土内掺外加剂且进行蓄热养护。从实施结果看,3d混凝土强度能达到原设计的90%,保证了基坑开挖的进度要求。混凝土支撑由38根650mm×650mm钢格构柱支撑,格构柱在混凝土灌注桩中的锚入深度为2m。

4 基坑降水及防水

在地下连续墙各幅相衔接处设计了2根φ600 mm@300mm高压旋喷桩,意在阻止地下连续墙接缝处的渗水。

降水的目的是疏干基坑内开挖土层中的水,使开挖土层含水量降低,满足开挖出土和市政环境要求,保证开挖机械能够顺利开挖。降水井采用21口φ600mm无砂大孔管井,另设6口减压井降水,井点的布设避开支撑柱工程桩及地梁承台位置。降水井井深28m,钻孔直径φ700mm。减压井基坑底以下深19.8m,井底以上至场地坪以下2m采用细石屑做滤水层,地坪以下2m采用粘土球封闭,井底以上3m范围采用细石屑做滤水层,基坑底以下全部采用φ400mm钢制滤水管。因工期较紧,降水井随施工即进入降水阶段,但由于该地段土质特点,在开挖2~3层土时发现土体的含水率较高,不能满足开挖要求时,随即又增加了12口降水井。

5 基坑开挖及支护结构施工

由于工期较紧,考虑到当时正处在冬季,地下水位较低,在降水井未全部完成的情况下就开始了基坑第1步土开挖,开挖从基坑四角向槽心退挖。

开挖深度至5.1m,施工第1道混凝土支撑,原设计混凝土强度等级C35,后经研究决定提高至C45,采用蓄热养护,3d混凝土强度达到原设计强度的90%。

第2步土方开挖顺序同第1步,开挖深度至-9.7 m,施工第2道混凝土支撑,混凝土强度等级提高至C50。

开挖第一、二层土方后,在混凝土支撑施工完毕,混凝土达到初凝后即组织对出土口处的混凝土支撑以下部分进行回填,以恢复出土口的坡道。由于深基坑内的土需用多台挖掘机逐级倒到槽外运走,最上面一台挖掘机要坐落在基坑出土口的土台上,需要保留出土口处的土台,同时还要浇筑土台下面一段混凝土环梁,以形成各层封闭的圆环支撑结构,如这样继续挖第三、四步土则需用反复挖开和回填出土口处土方,将造成机械、人力的浪费和工期的拖延。

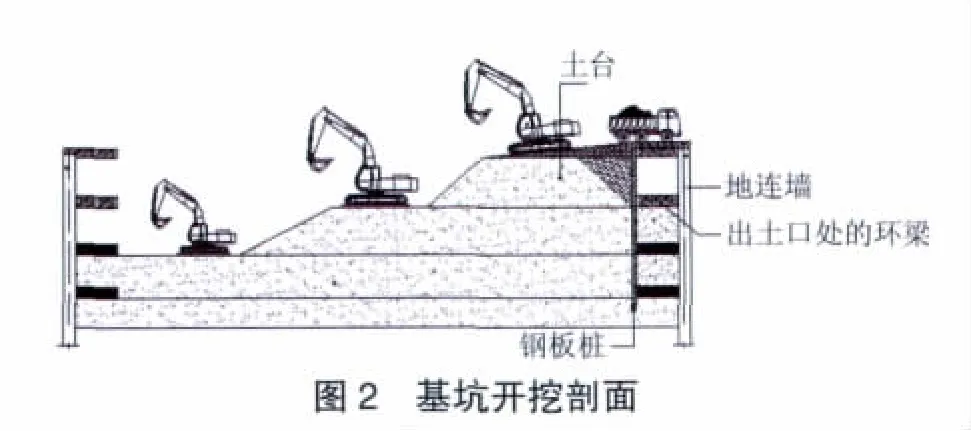

经过研究论证对挖土方案进行了改进,在基坑出土口处混凝土环梁内侧打入钢板桩,钢板桩的上端与第1道混凝土环梁上表面平齐,下端要超过最下面一道混凝土环梁下表面一定长度,桩上铺钢梁、钢板与地连墙连接做成栈桥,开挖第3步时保留出土口处的土台不挖除,用于坐落挖掘机,出土口土台下方的一段混凝土环梁施工,要先在已浇筑的环梁下面和钢板桩内侧掏挖土方,挖出出土口处下面一段环梁的位置,浇筑完成第3道混凝土环梁 ,使混凝土环梁形成封闭状态,达到设计要求的强度后,开挖下一步土方。以此类推,完成以下各道混凝土环梁的施工,分5步挖土到槽底。见图2。

钢板桩及第3~5步挖土的具体施工做法:将出口处混凝土地连墙剔凿至第1道混凝土支撑上皮标高-4.2m;保留部分地连墙竖向钢筋,甩筋高度320mm;将出土口处的地连墙外侧场地按宽度6m,修成长度约50m的坡道;使用40b型工字钢做钢板桩,钢板桩分2种,20m长的桩做为围护桩,由12m和8m的桩焊接而成;12m长的桩做为挡土板。见图3。

因压桩机高度限制,20m桩不能一次压入,先将12 m桩压入土内,桩顶高于第1道撑上皮,将8m撑吊起与12m桩焊接,焊接采用10mm厚钢板在两侧“帮焊”。

每打入一根12m+8m桩,即打入一根12m桩,将出土口处20m长范围用钢板桩做成挡土墙,挡混凝土环梁内侧的土。钢板桩顶比混凝土支撑上皮高100mm,使用32a槽钢做成钢梁(320mm×280mm)。一头与钢板桩焊接,另一头与地连墙竖向甩筋焊接。钢梁密排,高度一致,上铺20mm钢板并与钢梁焊接牢固。钢板桩栈桥施工完毕,将出土口处坑内侧回填至栈桥高度,至此完成基坑内至基坑外土方外运的通道。

开挖第3步土深度至-14m,第3步土方开挖由基坑四个角同时进行,由于利用钢板桩做挡土墙,第2道撑下出土口处土方利用小型反斗机可以进行挖掘,这样3层支撑开挖后即可浇筑封闭第3道混凝土支撑。在进行基坑中部土方外运挖掘过程中,第3道支撑混凝土强度即达到了设计强度的90%,随即进行第4步土方开挖,而后用相同方法进行第5步土方开挖。

第5步土方开挖随挖至槽底,随即将100mm厚强度等级C20的细石混凝土垫层浇筑,土方挖至出土口处随着土方减少,出土口土台使用伸缩臂式挖掘机械挖除,挡土钢板桩外露,利用吊车拆除栈桥 ,钢板桩利用吊车吊出基坑外分割外运。

6 工程监测

1)地下连续墙测斜管共设监测点20处,测斜管采用特制硬质聚氯乙烯塑料管,在地下连续墙钢筋笼埋入时埋入。在基坑开挖前测初始值,随基坑开挖每日监测2次,每次测得的数值与初始值比较,从而计算出地下连续墙变形量。基坑开挖结束时最大变形值30mm,基坑开挖中位移发展速率到2~5mm/d后趋于平稳。

2)地下管线沉降、位移,共设监测点16处,电力管线、自来水管线、煤气管线未出现报警值。

3)基坑周边地下水位监测井共布设5口,未出现报警值。

监测数据表明基坑外地面沉降,地下水位、管线、地连墙变形等均未超过设计报警值,基坑开挖至设计槽底标高组织验槽后,及时浇筑混凝土垫层封闭坑底,避免土体上浮和流砂现象,整个基坑开挖过程中没有出现异常现象。

7 结语

针对第二步土方开挖时土体的情况,如若在遇到类似工程,建议降水完成后开挖,如若无时间降水,储备大量生石灰以备改善土体。地下连续墙接缝处进行高压旋喷桩加固,有效避免了墙缝处的渗漏,避免了墙后土体水流失,从而有效限制了土体变形。出土栈桥有效提高了挖掘进度,基坑开挖比原计划缩短工期28d,降低了施工成本。利用栈桥出土减少二次开挖土方超过15000m3,节约成本约计10余万元。

TU473.2

C

1008-3197(2011)02-22-02

2011-03-07

李锦春/男,1970年出生,高级工程师,天津三建建筑工程有限公司总工程师,从事施工技术质量管理工作。

□张俊铎、潘 畅、芦庆祥/天津三建建筑工程有限公司。