基于CAN总线的行星旋风铣头数控接口设计

梁蔓安,齐保谦,尹辉俊,庞小军

(1. 广西工学院 机械工程系,柳州 545006;2. 柳州机车车辆厂,柳州 545007)

基于CAN总线的行星旋风铣头数控接口设计

梁蔓安1,齐保谦1,尹辉俊1,庞小军2

(1. 广西工学院 机械工程系,柳州 545006;2. 柳州机车车辆厂,柳州 545007)

0 引言

旋风铣削具有重载切削力、加工表面质量高、高速和高效率的特点,适合于高精度、大尺寸螺纹的批量生产,但对某些形状复杂、受到夹具及机床结构限制,不能完成工件自转的大螺纹却无能为力。对于这类大尺寸螺纹的加工,行星旋风铣削是较好的加工方案。行星旋风铣头的主要功能就是可以根据螺纹直径尺寸调整径向进给,带动盘铣刀公转进给;并根据切削速度要求调整盘铣刀的自转速度以完成主切削。[1]从整个机床加工运动特点看,行星旋风铣削头不是一个独立的运动系统,其公转运动需要与机床的轴向进给同步以形成螺纹轨迹。若直接采用普通数控系统对其控制,铣削头公转导致的动力电缆和控制电缆的多圈缠绕必然降低系统的可靠性和寿命。对于圈数较多的螺纹,这种方案甚至不可行。因此有必要针对行星旋风铣头,设计适应其加工特点的控制系统。

1 数控系统体系结构设计

若放弃通用型数控系统,自行设计专用旋风铣床数控系统,周期和成本较高,且不适合于工程应用。经制造工艺分析,利用旋风铣削头公转速度不高的特点,本文提出了整体采用脉冲输出型的通用数控系统,对行星旋风铣头局部功能模块化,并通过CAN总线集电环传输方式完成与数控系统交互控制信号的方案。这样既确保了通用数控系统的高可靠性和工程实用性,又有效的避免了铣削头公转导致的多圈电缆缠绕。

图1 数控系统体系结构

数控系统体系结构如图1所示。脉冲输出型数控系统在每个插补周期依据插补运算结果,以数字脉冲的形式输出各进给轴的进给量,这样可以克服模拟量位置控制型数控系统的传输导线空间干扰的缺点,提高定位精度。其中输出的螺纹轴向进给脉冲与普通的数控系统一样直接送入伺服控制器驱动轴向进给;对于螺纹径向进给脉冲,经过接口的实时计数,CAN总线报文的编码/解码,和动力电源一起通过集电环送至铣削头侧公转的伺服控制器。由于铣削头的公转转速较低,避免了因集电环制造误差等因素造成的动力电源电弧对控制信号的干扰。与普通数控系统采用逻辑高低电平表示进给脉冲和控制信号的传送方式相比较,信号经CAN总线接口的编码传送,不仅可以大大减少系统模块间的走线数量、简化系统结构,更重要的是能够利用CAN总线的报文校验功能,及时发现并纠正由于强电干扰和集电环瞬时传输故障所造成的错误报文,避免丢失进给脉冲,提高传输信号的正确性。

2 CAN总线的设计

现场总线作为一种工业控制设备之间数据通信的局域网络,在数控系统功能模块开放互联方面得到了日愈广泛的应用。[2]本文选择CAN总线的原因:相对于RS485总线,它具有可靠的错误处理和检错机制,硬件循环冗余校验(CRC),错误报文能够自动重发,简化了对集电环上动力电源电弧的抗干扰措施,同时短小的数据域保证了频繁数据通信的实时性,更适合于设备内部功能模块间的通信;相对于Profibus总线,它的开放系统互联(OSI)模型应用层不必遵循复杂冗长的协议,完全能够根据具体特有的应用环境自由定义。

2.1 报文与实时性分析

实现数控系统与旋风铣削头的CAN总线通信,首先要依据控制工艺要求,确定通信双方的数据交换内容以及各自的实时性要求。

当系统上电或者重启时,数控系统侧与旋风铣头之间必须先建立通信关系。数控系统侧复位就绪后将每隔200ms向旋风铣头发送“工作请求”命令, 旋风铣头收到命令后立即使能伺服控制器和启动主切削变频器,并将各驱动器使能就绪的成败反馈信息发送回数控系统。只有在数控系统侧接收到“铣头就绪”成功状态后才可进入工作状态。根据手动或程序自动操作将旋风铣头须完成的顺序动作再以命令的方式发送。例如:“径向进给回零”命令是为了精确的控制螺纹半径,在工件装夹后需要径向进给轴回到机床零点;“径向插补进给”命令是数控系统侧在每个5ms的插补周期以有符整型数形式给出的径向进给量;“主切削轴转速”命令能够根据螺纹加工工艺要求在线改变主切削轴的转速。在加工的同时,旋风铣头也能够实时监测进给轴的超程状态以及伺服控制器和变频器的故障报警,将解码和编码后的“铣头报警”信息立即发送给数控系统侧。

2.2 报文优先级与波特率的确定

数控系统与旋风铣头间的所有控制信息都要通过CAN总线传递,这样必然造成总线资源的占用和冲突。因此需要根据各控制信息的实时性要求确定相应报文优先级,让实时性强、优先级高的报文优先占用总线,保证系统正常、可靠的运行。

采用非破坏总线仲裁技术的CAN总线是依据报文帧中的仲裁域标识符各位的显/隐性判断报文优先级的,因此总线的利用率可以接近100%。有别于其它主从式的总线,CAN总线中的标识符并不是直接对通信目标节点编号,而是对所发送的报文信息进行编号。因此每帧的标识符既表征了数据实际应用意义,又确定了这类数据的优先级。表1列出了数控系统与旋风铣头间的各类报文的实时性要求及其标识符。标识符中的各位在互补输出的电介质传播中,0代表显性;1代表隐性。并将标识符划分为三部分:前5位区分实时性要求的六个优先等级;考虑到后续的节点扩展,预留随后3位作为节点标识;最后3位用于表示同节点同优先级下的报文类型。

表 1 报文及其标识符

CAN总线协议规定通讯的最高波特率可以达到1Mbit/s;并且一帧报文由(44+8N)位构成,其中N为数据域中有效数据的字节宽度。[3]考虑到工控环境的干扰以及传输媒介中集电环的杂散电容效应,保守设定实际的波特率200Kbit/s,那么在加工过程中传输最为频繁的插补进给指令报文和85%总线利用率的环境下,一个插补周期能够完成5次插补进给指令报文和2次铣削头报警报文的发送,足以满足加工时的可靠性要求。

3 功能接口设计

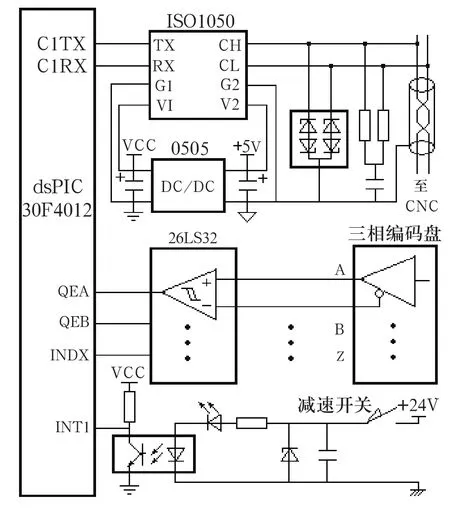

由于铣削头内需要安装交流伺服控制器、变频器等大体积电器,留给接口电路的安装尺寸较小;另外为了避免切削加工时冷却液渗入造成的短路故障,因此功能接口设计尽量采用集成度较高的方案。本文选择了外设功能齐备的dsPIC30F4012作为任务控制器,其内部集成的CAN总线模块、正交编码器模块(QEI)、通用异步串行通讯模块分别为接口的CAN总线通讯、径向回零和主切削变频调速提供了功能支持。与CNC系统和伺服控制器的进给脉冲和各类数字开关量接口设计,由于各产品型号的设计差异,需要严格依据具体产品型号的用户手册,满足机械与电气上的连接要求。[4,5]CAN总线通讯和径向回零功能的接口电路如图2所示。

图2 总线与回零功能接口

CAN总线两端的CNC系统与伺服驱动的电气隔离对于提高系统可靠性是必要的,ISO1050作为内置电气隔离的总线收发器集成了以往通讯光耦6N137和普通总线收发器MCP2551的功能,配以总线双向保护二极管以便吸收来自伺服驱动的瞬时浪涌干扰。

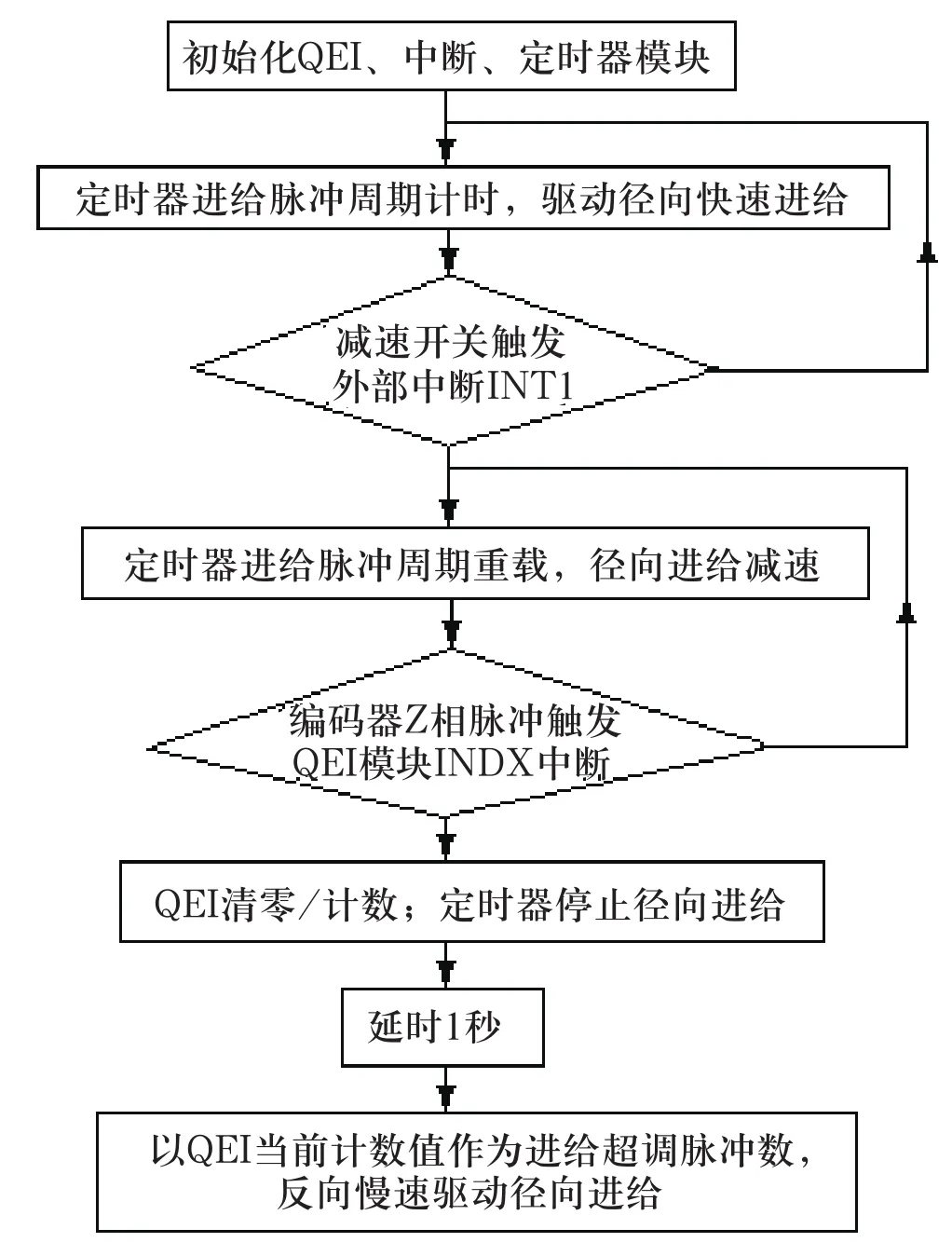

径向回零功能在接口硬件上需要光电编码器和零点减速开关的支持。跟随径向进给轴同步旋转的光电编码器选择具备远距离抗干扰传输特性的三相差分输出的接口形式,经AM26LS32电平转换后送入控制器,后续的数字滤波和倍频都可以方便地由控制器设置完成;在QEI/中断/定时器功能的支持下由程序完成以编码器Z相作为零点信号的精确回零操作,控制流程如图3所示。其中QEI模块能够以中断的方式快速响应编码器的Z相零点脉冲,利用内部的加减计数器完成编码器输入的正交信号辨向,并实时记录进给轴的正反转角度脉冲。

图3 径向回零功能流程

4 结论

针对行星旋风铣床的铣削头公转所造成的动力/控制电缆多圈缠绕问题,本文在通用数控系统的基础上,对铣削头控制功能分析,提出了采用CAN总线集电环传输完成与数控系统控制信号交互的方法,并完成了铣削头模块各功能接口的设计。实验证明了在强电干扰下CAN总线各类报文在集电环传输的可行性和可靠性,有效的解决了电缆多圈缠绕的问题,使经铣削头的系统走线得到了简化;各类功能接口经调试工作正常可行。

[1]吕彦明.螺纹超高速旋风铣削[J].机械制造,2003,41(469): 42.

[2]刘艳强,郇极.基于现场总线的开放式数控系统数字伺通信协议[J].制造业自动化,2006,28(1):50-55.

[3]潘月斗,许镇琳,杨堂勇,等.一种基于CAN总线的机床数控系统接口设计研究[J].中国机械工程,2007,18(2):178-182.

[4]KND-100M铣床用数控系统用户手册[EB/OL].http://www.knd.com.cn.

[5]安川电机SICPS0000005A.SGMII系列SGM H/SGDH用户手册[Z].2003.

CNC interface design for milling head of epicyclical-whirling milling machine based on CAN bus

LIANG Man-an1, QI Bao-qian1, YIN Hui-jun1, PANG Xiao-jun2

为解决数控行星旋风铣床的铣削头电缆多圈缠绕问题,提出了在通用数控系统基础上对铣削头功能模块化,使用CAN总线集电环传输完成与数控系统通讯的方法。分析了总线控制铣削头所需的控制报文及实时性要求,设计了报文的优先级别并验证了通讯波特率;完成了控制铣削头所需的各功能接口设计;验证了数控接口方案的可行性和各功能接口的正确性。

CAN总线;行星旋风铣床;数控系统;功能接口

梁蔓安(1978 -),男,广西南宁人,讲师,硕士,研究方向为机电一体化设计。

book=3,ebook=215

TP391

B

1009-0134(2011)4(上)-0096-03

10.3969/j.issn.1009-0134.2011.4(上).30

2010-10-17

广西科技厅科技攻关项目(桂科攻0992002-6);广西教育厅科研资助项目(200808LX167)