瓦斯隧道气密性混凝土配合比设计

肖立波

(中铁二局 工程测试中心,成都 610031)

自上世纪90年代开始,国内在公路、铁路等瓦斯隧道工程中,开始研究使用气密性混凝土防止瓦斯突出技术。其中在华蓥山公路隧道、上清河铁路隧道、渝遂路大学城(梨树湾)隧道均成功地运用了该技术,即利用在混凝土中添加矿物掺和料、外加剂等配制气密性混凝土,实际应用效果很好,能够达到封闭瓦斯、防水及防腐的目的。另一方面,随着我国铁路、公路建设的迅速发展,其中通过煤层的高瓦斯隧道工程会越来越多,气密性混凝土试配设计及施工技术在近年还会有很大的发展。本文着重介绍用正交试验方法选定气密性混凝土配合比的过程。

1 气密性混凝土的技术要求

水灰(胶)比是控制混凝土密实性的主要因素,有关试验资料表明,水泥浆孔隙率超过20% ~30%时,硬化后的水泥浆渗透系数将急剧变大,因此水灰比的控制,对混凝土的抗渗性有着极其重要的作用。目前,对于气密性混凝土的水灰比限值尚未明确界定,根据《公路隧道施工技术规范》(JTJ042—94)关于抗渗混凝土的规定及瓦斯隧道施工相关试验资料,气密性混凝土的水灰比应不大于0.55,坍落度宜控制在160~200 mm范围,抗压强度等级不低于 C20、抗渗等级不低于 P8,透气系数 K <1×10-11cm/s。

有关资料表明,混凝土对瓦斯的气密性和对空气的气密性大体属于同一数量级(瓦斯包括烃类气体(甲烷等)、CO2、CO、H2S等在内的有害气体,甲烷含量约占80%),所以可以采用测定混凝土对空气的气密性来间接评估对瓦斯的气密性。对于测定方法及评估指标,目前常用的有定压法和变压法。定压法是保持工作压力不变,测定一定量流体透过试件需要的时间或在一定时间内流体透过试件的数量作为气密性衡量指标,按前苏联及日本的测试装置,气密性采用透气系数即在定压条件下,以气体在单位时间内,于单位面积上的渗流量表示。

2 气密性混凝土原材料实测指标

1)水泥

四川亚东水泥公司生产的“洋房”牌 P.O42.5R水泥,实测28 d抗压强度为44.7 MPa,所检指标均满足GB175—2007标准要求。

2)粗骨料

周家镇石子,规格5~20 mm和16.0~31.5 mm两级配的碎石,掺配比例为20%∶80%,掺配后级配满足5.0~31.5 mm连续级配要求,含泥量为0.5%,针片状含量为7.2%。所检指标均符合 GB/T14685—2001标准中Ⅱ类标准。

3)细骨料

细骨料对混凝土的气密性影响很大,含细粉过多会增大混凝土的收缩,对细骨料的级配及粉尘含量必须严格控制,选用彭州河砂,细度模数为2.8,实测含泥量为2.0%。所检指标均符合GB/T14684—2001中Ⅱ类砂标准。

4)磨细矿渣粉

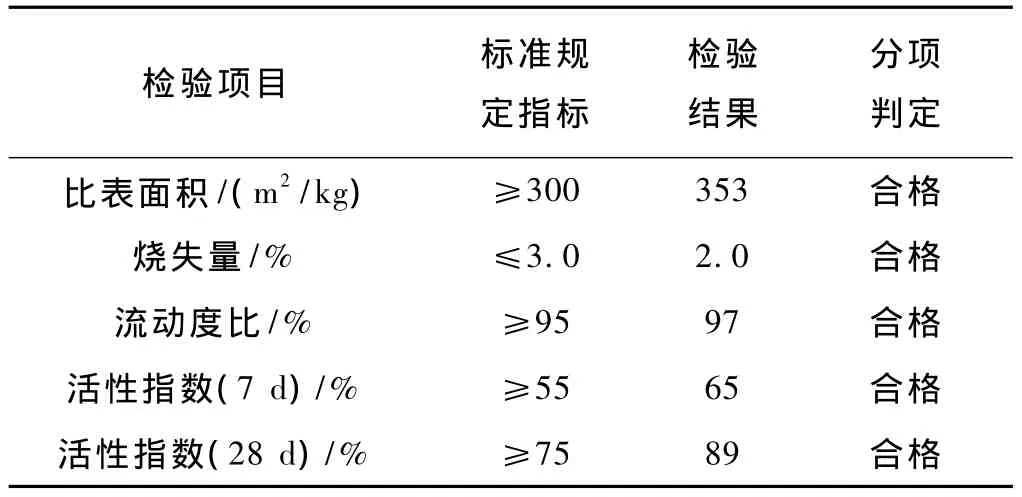

成都混凝土新建材有限公司生产的S75级磨细矿渣粉,试验检测结果见表1。

5)气密剂

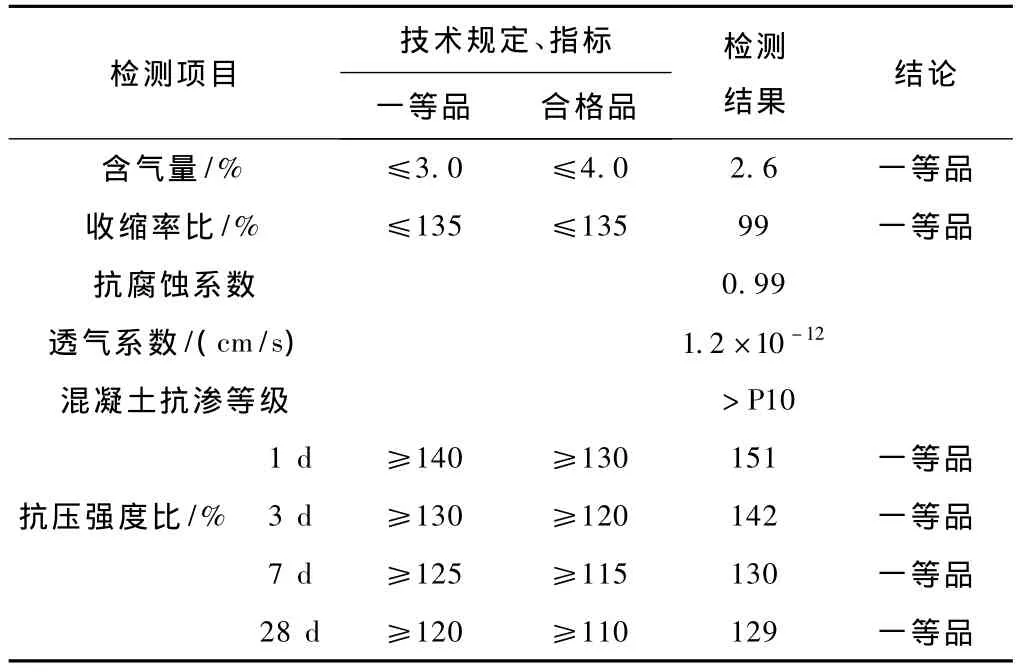

四川眉山永江工贸有限责任公司生产的FOS型气密性防腐剂,厂家推荐掺量4% ~8%,减水率约为16%,试验检测结果见表2,另对钢筋无腐蚀作用。

6)拌合用水

饮用水,满足混凝土拌合用水标准。

表1 S75级磨细矿渣粉检测结果

表2 气密性防腐剂检测结果

3 气密性混凝土设计

3.1 设计依据

《普通混凝土配合比设计规程》JGJ 55—2000;《铁路瓦斯隧道技术规范》TB 10120—2002;《公路隧道施工技术规范》JTJ042—94。

3.2 设计原理

在混凝土中掺入适量的矿物外掺料、气密性防腐剂等材料,这样配制的混凝土即为气密性混凝土。气密性混凝土正是利用矿物外掺料、气密性防腐剂的活性和微粒填隙机能,改善硬化混凝土微观和亚微观结构,使混凝土中的空隙率降低,孔结构细化并减少贯通性毛细孔数量;从而提高其密实度、抗渗性和耐腐蚀性,达到封闭瓦斯、防水及防腐的目的。

3.3 设计思路

1)在进行配合比设计前先对拟用原材料进行筛选鉴定试验,确保配合比所用原材料的质量;

2)配合比设计采用L9(34)正交设计方案,通过正交试验成果分析各方面影响因素,最后确定一个最佳的配合比。

3.4 配合比设计参数确定

1)试配强度 fcu,o=fcu,k(抗压强度标准值)+1.645σ=33.2 MPa(设计混凝土等级为C25;σ为标准差,取 5.0 MPa。)

2)水胶比 W/C=αa×fce/fcu,o+αa× αb× fce=0.59(其中:αa、αb为回归系数,αa为 0.46,αb为0.07;fce为水泥实测28 d抗压强度)。

为满足混凝土抗渗等级及气密性能要求,基准水胶比确定为 0.52,选用 0.03间隔分别试配 0.52,0.49,0.55三个配合比。

3)砂率 为满足混凝土的可泵性,砂率选用45%。

4)单方用水量 根据 JGJ55—2000《普通混凝土配合比设计规程》混凝土用水量按坍落度及粗集料规格查表及多次试拌,最终确定掺加气密剂后用水量为185 kg/m3。

5)外加剂及外掺料掺量 ①FOS型气密性防腐剂选用厂家推荐的掺量范围内的三个掺量:4%,6%,8%,采用内掺等量取代水泥;②S75级磨细矿渣粉选用16%,18%,20%三个掺量,采用内掺等量取代水泥。

3.5 确定正交试验方案

采用L9(34)正交试验方案,选用水胶比(A)、气密剂掺量(B)、矿粉掺量(C)三个因素,因素水平表见表3,相应的正交试验方案见表4。

表3 因素水平

表4 L9(34)正交试验方案

4 气密性混凝土拌合及透气系数试验操作要点

4.1 气密性混凝土拌合

试验混凝土的拌合采用SJD-60型强制式搅拌机进行两次投料搅拌。先加水泥、矿粉、气密剂和砂干拌1.5 min,达到搅拌料颜色均匀后,再加入石子及水搅拌2.0 min,经验证搅拌效果较好,拌合物均匀无离析现象。

4.2 透气系数测试

4.2.1 试件制作

试件为上口直径175 mm、下口直径185 mm、高150 mm的截头圆锥形试件,成型方法及使用试模均同抗渗混凝土试件。一组试件为6个。试件成型静置24 h后拆模,用钢丝刷将上下端面的水泥膜刷除干净,移至标准养护室养护至28 d龄期,然后在室内自然气干14~28 d,使试件湿度与大气充分平衡。

4.2.2 测试装置

气密性试验采用的是下进气法测试,测试装置由天津建筑仪器厂生产的HP4.0型自动加压抗渗仪改装而成。即在原抗渗仪基础上增加空压机和气压计,将抗渗仪的储水罐改为储气罐,气压计用带有刻度的“U”形透明玻璃管装入适量的水,空压机、储气罐和抗渗仪之间用高压风管连接,抗渗仪和气压计之间用软胶管连接。

4.2.3 试件测试

在测试之前,先将试件侧面杂物清除干净,再裹上加热后的石蜡。然后将试件放到预热至55℃左右的试模中,将试件带模一起小头朝下迅速放到压力试验机的承载板上,并在试件上放一个φ175 mm事先准备好的承压钢板,缓慢加压至25 kN稳压4 min后将压力慢慢降低至零,如试件已基本稳定,将试件连同试模一起取下。检查试件与试模之间的密封质量,方法是将试件(模)安装到测试仪上,在试件与试模间涂抹少量的肥皂水,然后开气阀加压到0.6 MPa,检查是否有气泡从试件四周冒出。检验合格后,即可进行试验。

测试步骤:

1)在抗渗仪上安装好测试试件。

2)打开气阀,将气压控制在0.3 MPa,稳压6 h。

3)将气压计的软管与顶盖的出气管连通,开始测读透气量,然后每间隔30 min测读一次,直至连续两次的透气量读数差不大于平均值的10%时为止,取两次透气量平均值作为该试件的0.5 h透气量。若透气量很大,也可以按透气量达到某一固定值时所需要的时间控制,连续两次的时间差也应控制在平均值的10%以内,取其平均值作为该试件的透气时间,计算出该测试压力下单位时间的透气量。然后继续提高压力,稳压6 h后,继续测试。

4)在测试过程中如发现透气量突然增大时,应卸压后重新检查密封情况,必要时需重新测定。

4.2.4 透气系数计算

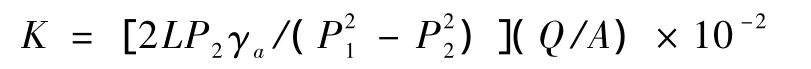

以混凝土在一定压力、一定时间内的透气总量计算其透气系数K,以K来评定混凝土的气密性,在每组试件的透气量Q的结果中舍去最大和最小值,按下式计算透气系数K值:

式中,P1为施压一侧气体压力(MPa);P2为透气压力(MPa);Q为单位时间透气量(cm3/s),Q=[(L1-L2)/ΔT]× (πd2/4)(ΔT为测试时间差,d为气压计玻璃管直径);γa为空气重度,取1.205×10-5N/cm3;A为透气面积(cm2);L为试件厚度(cm)。

5 正交试验结果分析

经正交试验,各配合比混凝土物理及力学性能指标见表5。

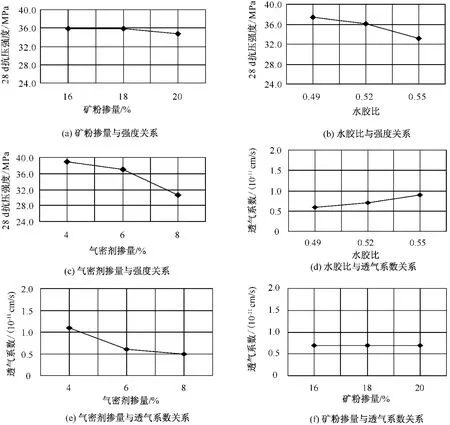

正交成果趋势图如图1所示。

经过分析,得出以下结论:

1)随着水胶比的降低,混凝土抗压强度增大,混凝土透气系数降低;

2)矿粉的掺量变化对混凝土的强度及透气系数影响很小;

3)气密剂的掺量对强度及透气系数影响较大,随着掺量的增大,混凝土抗压强度和透气系数均降低,而气密剂的掺量为最低时混凝土的流动性稍差。

综合以上分析,考虑混凝土强度、透气系数和和易性因素,经过多次试拌,最终确定A3B2C1配比为选用的最佳理论配合比。

图1 正交试验成果趋势

6 应用验证

采用选定的A3B2C1配合比在四川都江堰至汶川公路董家山隧道工地现场进行气密性混凝土施工,经取样检测,各方面指标均满足要求。试验指标汇总见表6。

表6 现场取样试验结果汇总

7 结语

1)气密混凝土施工必须严把原材料质量关,确保原材料质量稳定。

2)采用S75级矿粉、气密剂,通过优化混凝土配合比设计,可配制出满足要求的气密性混凝土。

3)气密剂掺量是气密性混凝土设计的关键,本项目所确定的FOS型气密性防腐剂最佳掺量为6%。

4)气密混凝土现场施工时必须严格按规定投料顺序和搅拌时间进行拌制,浇注时特别注意施工缝处理,加强混凝土的早期养护工作。

[1]赵铁军.混凝土渗透性[M].北京:科学出版社,2005.

[2]王永海,柯国炬,李北星,等.配制高性能粉煤灰隧道混凝土的正交试验研究[J].铁道建筑,2009(2):52-55.

[3]王有德,宋平兴.气密性混凝土配合比设计试验技术分析[J].山西建筑,2003(15):50-51

[4]中华人民共和国铁道部.TB 10120—2002 铁路瓦斯隧道技术规范[S].北京:中国铁道出版社,2002.

[5]中华人民共和国建设部.JGJ55—2000 普通混凝土配合比设计规程[S].北京:中国建筑工业出版社,2001.