机车车体碰撞吸能装置结构设计与仿真分析

杨俊杰,王立杰,李幸人,张江田

(1 中国北车集团 大同电力机车有限责任公司技术中心,山西大同037038;2 铁道部运输局 装备部,北京100844)

为了减轻机车车辆碰撞事故造成的危害,发达国家先后对耐碰撞机车车辆的能量吸收标准和列车碰撞事故中常见的人体损伤制定了相应的碰撞安全法规,如英国的GM/RT 2100,国际铁路联盟UIC 566 OR,美国的联邦法规49CFR等[1,2]。但对于耐碰撞机车车辆能量吸收能力,各国规范并没有完全定型。而我国从和谐型机车开始才考虑安装碰撞吸能装置,从数值上分析碰撞吸能装置的作用和效果很少。本文介绍某电力机车车体安装该装置前后的仿真分析方法和结果。

1 耐碰撞机车车辆的性能要求[3,4]

机车车辆碰撞安全性设计通常采用车钩中配置的能量吸收元件以及车辆端部的附加吸能结构来实现,并按碰撞速度20~25 km/h来设计其吸能容量。一个完整的、具有多级能量耗散系统的耐碰撞机车车辆的结构应满足如下要求:

(1)调车冲击:冲击速度 2.0~2.8 m/s(约7~10 km/h),碰撞动能的吸收和耗散主要靠车钩缓冲器。在这种情况下,车钩缓冲器系统不应丧失使用性能,结构保持完好状态;

(2)轻度碰撞:冲击速度小于5 m/s(18 km/h),碰撞动能依靠缓冲器和部分吸能元件(如套筒、吸能装置等)来耗散;

(3)中度碰撞:冲击速度5.0~10.0 m/s(18~36 km/h),碰撞动能依靠机车车辆端部弱刚度结构的吸能装置和部分承载结构的塑性变形来耗散,所产生的加速度不致使乘客受到伤害;

(4)严重碰撞:冲击速度大于10.0 m/s(36 km/h),碰撞动能由多个车体端部弱刚度区的塑性变形来耗散,最大变形量一般不超过1 m,而司机室及客室结构应该是安全和稳定的。

2 吸能结构容量的确定

(1)碰撞能量的确定

设碰撞前两列车总质量和运行速度分别为 M1、M2、v1和v2,撞击后的速度为u,则撞击前总动能为:

撞击后总动能为:

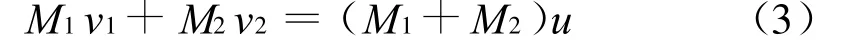

由动量守恒定理得撞击前的动量和等于撞击后的动量和,这样,当一列车与另一列车发生追尾时:

当两列车迎面相撞时:

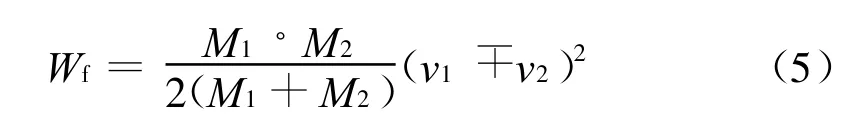

由以上两个公式可得碰撞过程中所需耗散的能量为:

式中“-”为追尾时,“+”为迎面相撞时。

(2)碰撞能量的分配

文献[5]发现机车吸收的能量是列车动能的87%~90%,后面车辆吸收的能量少于机车吸收能量的45%。当一列以速度v运行的列车与一列静止的列车相撞时,机车所要吸收的能量可以按式(6)计算:

式(6)中R1为能量吸收率,即吸收的塑性变形能与动能之比,其值约为0.873~0.904,文献推荐值为0.9;fd为动荷系数,与材料应变率和结构阻尼有关,推荐值为1.2;k1为机车动能,其值为:

式(7)中 M1为机车质量;v为列车碰撞速度。

3 吸能装置结构

在设计过程中,使用ANSYS/LS-DYNA软件比较分析了吸能装置多个结构方案所能吸收的能量、界面力等参数,择优选取了最佳方案。吸能装置主要由外箱板、前后盖板、吸能元件及吸能安装座等组成。外箱板由钢板制成,吸能元件是由薄壁圆柱组成(图1),纵向刚度较低,碰撞过程中在较低界面力的作用下出现塑性变形,吸收能量。每台车 2个吸能装置,额定容量200 kJ。

4 机车车体碰撞仿真模型

耐碰撞机车车辆的吸能结构可分为承载式吸能结构和附加式吸能装置。本文采用附加式吸能装置。在建立车体碰撞仿真模型时根据碰撞时变形大小将车体司机室部位的单元划分较细,而设备间的单元则从细逐渐过渡到较粗。司机室(安装吸能元件时,包含吸能元件)与刚性墙的面—面接触,车体司机室及部分设备间的自接触。所研究机车车体的碰撞模型如图2(a),共有401 179个节点,413 330个单元。图2(b)为吸能装置的碰撞仿真模型,共有25 767个节点,438 178个单元。

图1 吸能元件结构图

图2 车体整车及吸能装置仿真模型

本次分析选用15,20,36 km/h作为机车车体碰撞仿真速度,各速度下机车车体结构需吸收的能量以及等效于与刚性墙的碰撞速度如表1所示。

5 仿真结果

机车车体与其他车发生碰撞按是否安装吸能装置计算碰撞结果如下。机车车体的变形和能量与时间曲线关系如图3所示。

5.1 列车碰撞速度为15 km/h

车体不安装碰撞吸能装置,列车碰撞速度为 15 km/h时,等效为机车以2.133 m/s的初速度与刚性墙正面碰撞,仿真时间为120 ms,车体碰撞后,司机室前端冲击座处发生了有限的塑性变形,最大变形发生在96 ms时刻,最大变形为0.113 m,整车吸收的能量为170 kJ,结构界面力的第一个峰值1 250 kN出现的时间为7.2 ms,直到2 069.55 kN,继续上升到最大值2 157.38 kN。碰撞结束后,车体前端冲击座的塑性形变为0.108 m。

当车体安装碰撞吸能装置,列车以同等碰撞速度与刚性墙正面碰撞,仿真时间为120 ms,车体动能大部分被吸能装置吸能元件吸收,此时吸能元件最大的纵向变形为0.147 m,整车吸收的能量为170 kJ。机车车体碰撞过程中第一个界面力峰值577.15 kN,降低了53.8%,出现的时间为5 ms,此时吸能元件产生首次屈服,并形成第一个皱折吸收能量。整车界面力最大值为2 358.6 kN。碰撞结束后,吸能装置吸能元件的纵向结构塑性变形为0.147 m,机车车体司机室结构没有出现塑性变形。

5.2 列车碰撞速度为20 km/h

车体不安装碰撞吸能装置,机车碰撞速度为20 km/h时,等效为机车以3.1 m/s的初速度与刚性墙正面碰撞,仿真时间为120 ms。车体动能在89 ms时基本上被车体前端冲击座和端梁的变形所吸收,此时结构的最大纵向变形为0.172 m,整车吸收的能量为355.83 kJ。界面力第一次峰值出现的时间为4.8 ms,整车界面力为1 244.69 kN,此时前端冲击座产生塑性变形失效,随后界面力继续上升,界面力的最大值出现时间为86 ms,整车界面力最大值为4 872.74 kN;碰撞过程中,司机室前端冲击座以及底架端梁的塑性变形吸收了大部分的能量。碰撞结束后,车体前端冲击座出现较大的塑性变形,值为0.153 m,同时底架端梁出现明显的塑性变形,但车体司机室后的设备间没有出现明显的塑性变形。

图3 列车速度36 km/h下碰撞曲线

当车体安装碰撞吸能装置,列车碰撞速度同上,在180 ms时刻,吸能装置中吸能元件的纵向变形为0.192 m,即其行程为0.192 m。此时,车体动能基本上被吸能装置中的吸能元件吸收,整车吸收的能量为352.2 kJ。车体前端冲击座出现明显的塑性变形,其他的动能则在碰撞过程中因结构之间的摩擦而耗散。界面力的首个峰值出现的时间为18 ms,此时吸能元件发生屈服失效并形成第一个皱折,整车界面力为1 642.13 kN,此后,吸能元件相继形成多个皱折,界面力曲线震荡。在90 ms吸能元件压缩变形最大为0.211 m,吸收能量312.02 kJ,界面力为 2 952.16 kN;在108 ms,最大界面力3 105.97 kN,比不装吸能装置时降低了36.3%;在119 ms时刻,吸能元件吸收能量最大356.9 kJ,整车界面力为2 985.22 kN。碰撞结束后,机车车体其他部位结构的弹性变形恢复,只有吸能装置以及车体前端冲击座中仍然存在塑性变形,吸能装置的塑性变形值为0.192 m,司机室整体结构、司机室与设备间连接处以及设备间均没有发生塑性变形。变形云图如图4所示。

图4 速度20 km/h时结构变形图

5.3 列车碰撞速度为36 km/h

车体不安装碰撞吸能装置,列车碰撞速度为36 km/h时,等效为机车以5.96 m/s的初速度与刚性墙正面碰撞,仿真时间为120 ms。车体动能在79 ms时基本上被车体的结构变形吸收了,此时结构的最大纵向变形为0.299 m,全车吸收的能量为1 370 kJ。界面力第一次峰值出现的时间为 17 ms,整车界面力为2 056.71 kN,此时前端冲击座产生屈服失效,随后界面力上升,司机室结构出现屈服失效,界面力的最大值出现时间为41 ms,整车界面力最大值为14 336.5 kN;碰撞过程中,车体前端冲击座、底架前端部分、司机室结构的塑性破坏吸收了大部分的能量。碰撞结束后,车体的纵向塑性变形为0.258 m,车体前部结构出现较大的塑性变形,但中后部的塑性变形不明显。

当车体安装碰撞吸能装置,列车碰撞速度同上,整车吸收最大能量为1 331.18 kJ,界面力的峰值首次出现的时间为9.6 ms,此时吸能装置吸能元件出现屈服失效并形成第一个皱折,整车界面力为1 645.83 kN。此后,吸能元件相继形成多个皱折,界面力上升。在72 ms时刻,车体冲击座与刚性墙接触,界面力急剧上升达到最大值10 676.8 kN,降低了25.53%。在91 ms时,整车结构吸能元件吸收的能量达到最大为1 331.18 kJ,界面力为8 533.5 kN,吸能装置吸能元件达到最大行程0.306 m,司机室结构出现较大的塑性破坏而吸收能量,碰撞结束后,车体前部主要结构出现明显塑性变形,而司机室后的设备间的塑性变形不明显。

6 结论

通过以上设计和计算分析,得出如下结论:

(1)随着列车碰撞速度的提高,碰撞界面力峰值延迟,变化趋于平缓;(2)所研究机车车体司机室结构不损伤的临界速度为20 km/h;(3)安装碰撞吸能装置后,机车车体的耐碰撞性能得到很大改善。

[1] M.S.Pereira,M.Hecht,Vanessa Segurado.LRV Static-passive Safety in Urban Railway Systems[R].SAFET RAM report,December,2000.

[2] Thoms Hawksley.Development of crashworthiness for railway vehicle structures[J].Proc Instn Mech Engrs,1995,2(7):11-17.

[3] EN 15227:Railway Application-Crashworthiness Requirements for Railway Vehicle[S].

[4] GM/RT2100:Structural Requirements for Railway Vehicle[S].

[5] LU G.Energy absorption requirement for crashworthy vehicles[J].IMechE,2002,21b(Part F):31-39.